一种薄层石墨烯聚合物复合材料的生产工艺的制作方法

本发明涉及复合材料,具体为一种薄层石墨烯聚合物复合材料的生产工艺。

背景技术:

1、石墨烯是从石墨材料中剥离出来、由碳原子组成的只有一层原子厚度的二维晶体。它是目前自然界最薄、强度最高的材料,断裂强度比最好的钢材还要高二百倍,同时它又有很好的弹性和导电性。但是,石墨烯很难作为单一原料生产某种产品,而主要是利用其突出特性与其它材料体系进行复合,从而获得具有优异性能的新型复合材料。

2、随着社会的发展,导电聚合物因为价格便宜、质轻、结构可调控等优点,在日常生活中和科学研究中具有广泛的应用,但是导电聚合物易碎强度不高。使用石墨烯形成石墨烯聚合物复合材料的是一种提高强度和稳定性的方法,极具研究价值。

技术实现思路

1、本发明的目的在于提供一种薄层石墨烯聚合物复合材料的生产工艺,以解决现有技术中存在的问题。

2、一种薄层石墨烯聚合物复合材料的生产工艺,特征在于,所述薄层石墨烯聚合物复合材料是将聚乙烯醇、聚叠氮乙烯、乙烯-醋酸乙烯共聚物、乙烯-甲基丙烯酸甲酯共聚物、三烯丙基异氰脲酸酯、环氧树脂、改性石墨烯、4,4'-二氨基联苯、异佛尔酮二异氰酸酯混合密练,再进行模压制得。

3、作为优化,所述聚叠氮乙烯是由聚氯乙烯和叠氮化钠反应制得。

4、作为优化,所述改性石墨烯是由氧化石墨烯和硝酸盐混合溶液反应后再和乙炔基三乙氧基硅烷反应制得。

5、作为优化,所述硝酸盐混合溶液是由硝酸铝、硝酸钙、纯水、氢氧化钠混合而成。

6、作为优化,主要包括以下工艺步骤:

7、(1)氧化石墨烯的制备:将石墨研磨至颗粒粒径小于0.1mm,再与质量分数为90~98%的浓硫酸按质量比1:10~1:15混合均匀,加入石墨质量1~1.2倍的高锰酸钾,在50~60℃,30~40khz超声反应4~6h,再将温度控制在1~5℃,加入石墨质量0.1~0.3倍的过氧化氢,以800~1000r/min的转速搅拌10~15min后,再放入离心机中,在6000~8000r/min的转速离心下分离,用纯水和无水乙醇各离心洗涤3~5次,在20~30℃,1~2kpa干燥6~8h,制得氧化石墨烯;

8、(2)氧化石墨烯的改性:将氧化石墨烯、硝酸盐混合溶液按质量比1:30~1:40置于高压反应釜中,在90~100℃,30~40khz超声反应20~24h,过滤并用纯水洗涤3~5次,在60~70℃干燥10~12h,制得预改性石墨烯;将预改性石墨烯、乙炔基三乙氧基硅烷、质量分数3~5%的氢氧化钠溶液和无水乙醇按质量比2:1:10:15~3:1:15:20混合均匀,在20~30℃,30~40khz超声35~45min,过滤并用纯水和无水乙醇各洗涤3~5次,在20~30℃,1~2kpa干燥6~8h,制得改性石墨烯;

9、(3)密练并模压成型:将聚乙烯醇、聚叠氮乙烯、乙烯-醋酸乙烯共聚物、乙烯-甲基丙烯酸甲酯共聚物、三烯丙基异氰脲酸酯和环氧树脂按质量比1:3:3:4:2:2~1:4:5:6:3:3混合均匀,在120~140℃密炼15~20min,加入聚乙烯醇质量6~8倍的改性石墨烯,继续密炼10~15min,再加入聚乙烯醇质量0.3~0.5倍的4,4'-二氨基联苯和聚乙烯醇质量0.3~0.5倍的异佛尔酮二异氰酸酯,继续密炼6~8min,置于闭合模腔内进行模压,在90~100℃静置4~6h,自然冷却至室温并静置8~10h,制得薄层石墨烯聚合物复合材料。

10、作为优化,步骤(1)所述石墨为鳞片状石墨。

11、作为优化,步骤(2)所述硝酸盐混合溶液是将硝酸铝、硝酸钙和纯水按质量比1:1:10~1:1:15混合均匀,再加入硝酸铝质量10~15倍的质量分数15~20%的氢氧化钠溶液,在20~30℃,800~1000r/min搅拌20~30min,配制而成。

12、作为优化,步骤(3)所述聚叠氮乙烯的制备方法为:将聚氯乙烯、叠氮化钠、n,n-二甲基甲酰胺和质量分数40~50%的乙醇溶液按质量比2:1:8:8~3:1:10:10混合均匀,在30~40℃,200~300r/min搅拌反应6~8h,在40~50℃,50~100pa干燥6~8h,制备而成。

13、作为优化,步骤(3)所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂中的一种或多种混合。

14、作为优化,步骤(3)所述模压的工艺参数为:模压温度120~140℃,模压压力10~20mpa,模压时间20~30min。

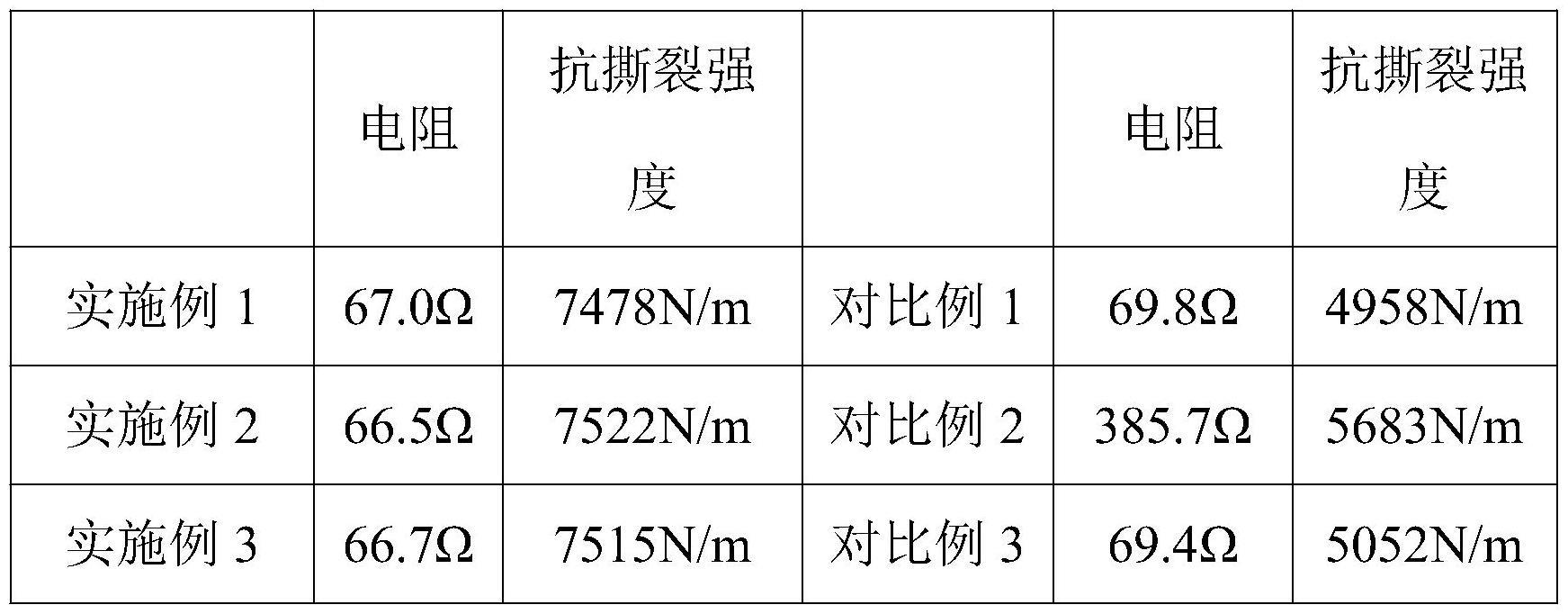

15、与现有技术相比,本发明所达到的有益效果是:

16、本发明在制备的薄层石墨烯聚合物复合材料时,先将聚乙烯醇、聚叠氮乙烯、乙烯-醋酸乙烯共聚物、乙烯-甲基丙烯酸甲酯共聚物、三烯丙基异氰脲酸酯、环氧树脂、改性石墨烯、4,4'-二氨基联苯、异佛尔酮二异氰酸酯混合密练,再进行模压制得薄层石墨烯聚合物复合材料

17、首先,将硝酸铝、硝酸钙、纯水、氢氧化钠混合成硝酸盐混合溶液,将氧化石墨烯和硝酸盐混合溶液反应后再和乙炔基三乙氧基硅烷反应制得改性石墨烯,氧化石墨烯表面含有大量的羟基和羧基等亲水基团,硝酸盐混合溶液中的金属离子易于与这些基团形成配合键而被吸附在氧化石墨烯表面,从而作为载体插层,促进层状双金属氢氢化物的形成,层状双金属氢氢化物的夹层含有大量的离子,可在电压的作用下产生定向移动,从而提高了薄层石墨烯聚合物复合材料的导电性能,同时双金属氢氢化物可以和乙炔基三乙氧基硅烷水解产生硅羟基进行连接,从而提高了薄层石墨烯聚合物复合材料的抗撕裂性能。

18、其次,将聚氯乙烯和叠氮化钠反应制得聚叠氮乙烯,聚叠氮乙烯上的叠氮基团可以和改性石墨烯表面的乙炔基团反应生成三唑类基团连接,形成交联网络结构,从而提高了薄层石墨烯聚合物复合材料的抗撕裂性能。

技术特征:

1.一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,所述薄层石墨烯聚合物复合材料是将聚乙烯醇、聚叠氮乙烯、乙烯-醋酸乙烯共聚物、乙烯-甲基丙烯酸甲酯共聚物、三烯丙基异氰脲酸酯、环氧树脂、改性石墨烯、4,4'-二氨基联苯、异佛尔酮二异氰酸酯混合密练,再进行模压制得。

2.根据权利要求1所述的一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,所述聚叠氮乙烯是由聚氯乙烯和叠氮化钠反应制得。

3.根据权利要求1所述的一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,所述改性石墨烯是由氧化石墨烯和硝酸盐混合溶液反应后再和乙炔基三乙氧基硅烷反应制得。

4.根据权利要求2所述的一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,所述硝酸盐混合溶液是由硝酸铝、硝酸钙、纯水、氢氧化钠混合而成。

5.根据权利要求1所述的一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,所述薄层石墨烯聚合物复合材料主要包括以下工艺步骤:

6.根据权利要求5所述的一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,步骤(1)所述石墨为鳞片状石墨。

7.根据权利要求5所述的一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,步骤(2)所述硝酸盐混合溶液是将硝酸铝、硝酸钙和纯水按质量比1:1:10~1:1:15混合均匀,再加入硝酸铝质量10~15倍的质量分数15~20%的氢氧化钠溶液,在20~30℃,800~1000r/min搅拌20~30min,配制而成。

8.根据权利要求5所述的一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,步骤(3)所述聚叠氮乙烯的制备方法为:将聚氯乙烯、叠氮化钠、n,n-二甲基甲酰胺和质量分数40~50%的乙醇溶液按质量比2:1:8:8~3:1:10:10混合均匀,在30~40℃,200~300r/min搅拌反应6~8h,在40~50℃,50~100pa干燥6~8h,制备而成。

9.根据权利要求5所述的一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,步骤(3)所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂中的一种或多种混合。

10.根据权利要求5所述的一种薄层石墨烯聚合物复合材料的生产工艺,其特征在于,步骤(3)所述模压的工艺参数为:模压温度120~140℃,模压压力10~20mpa,模压时间20~30min。

技术总结

本发明公开了一种薄层石墨烯聚合物复合材料的生产工艺,涉及复合材料技术领域。本发明在制备薄层石墨烯聚合物复合材料时,先将硝酸铝、硝酸钙、纯水、氢氧化钠混合成硝酸盐混合溶液,将氧化石墨烯和硝酸盐混合溶液反应后再和乙炔基三乙氧基硅烷反应制得改性石墨烯;将聚氯乙烯和叠氮化钠反应制得聚叠氮乙烯;将聚乙烯醇、聚叠氮乙烯、乙烯‑醋酸乙烯共聚物、乙烯‑甲基丙烯酸甲酯共聚物、三烯丙基异氰脲酸酯、环氧树脂、改性石墨烯、4,4'‑二氨基联苯、异佛尔酮二异氰酸酯混合密练,再进行模压制得薄层石墨烯聚合物复合材料。本发明制备的薄层石墨烯聚合物复合材料具有优异的导电性能和抗撕裂性能。

技术研发人员:王昭云

受保护的技术使用者:苏州信敏惠纳米科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!