一种低温TGIC固化粉末涂料用聚酯树脂及其制备方法与流程

本发明涉及粉末涂料用聚酯树脂,具体涉及一种低温tgic固化粉末涂料用聚酯树脂及其制备方法。

背景技术:

1、长久以来涂料以溶液形式存在,以有机溶剂溶解稀释,使用过程中伴随着voc排放,浪费资源的同时也污染环境。但是粉末涂料在使用过程中无voc排放,粉末涂料具有众所周知的4e的特点,即经济(economy),节能(energy),生态(ecology)和效率(efficiency)。但是相比于常规涂料,粉末涂料存在烘烤固化温度较高,一般的固化温度为180℃-200℃,烘烤时间较长的缺点。烘烤温度较高对于塑料、木材、焊锡金属件等热敏性基材的涂装带来相当大的困难,制约了粉末涂料的应用范围的扩展。烘烤时间较长,产品的生产周期长,生产效率低。而低温固化粉末涂料的固化温度一般为140℃-160℃,从节约能源、降低成本、提高效率、扩大粉末涂料的应用范围考虑,低温固化粉末涂料的开发具有十分重要的意义。

2、实现粉末涂料低温固化有很大的技术难度,涂层在低温时层容易出现流动性太差的问题,难以流平,影响涂膜的外观;较低的温度下涂层容易出现固化不充分,影响涂层的抗冲击性能和耐水、耐候性能;为了改善低温下涂层流平使用低玻璃化温度的聚酯树脂又会影响粉末涂料的储存稳定性;同时,低温长时间烘烤固化时,粉末涂层表面会析出一层粉霜状物质,降低涂层光泽,影响涂层的外观。业内对于聚酯-tgic体系低温固化粉末涂料的报道较少,目前市场上使用的低聚酯-tgic体系低温固化粉末涂料都存在机械性能差,表面装饰性差,耐候性不佳,储存稳定性差和抗起霜性能差等技术问题。

3、基于上述问题,本发明提出了一种低温tgic固化粉末涂料用饱和端羧基聚酯树脂及其制备方法,可以解决以上问题。

技术实现思路

1、本发明的目的在于提供一种低温tgic固化粉末涂料用聚酯树脂及其制备方法。本发明的粉末涂料用聚酯树脂及其制备方法,是一种抗起霜低温tgic(异氰尿酸三缩水甘油酯)固化粉末涂料用饱和端羧基聚酯树脂及其制备方法;采用本发明的抗起霜低温tgic(异氰尿酸三缩水甘油酯)固化粉末涂料用饱和端羧基聚酯树脂,使其制得的粉末涂料在150~160℃/15~20min条件下固化得到的涂膜具有良好的流平性能,良好的机械性能,优异的抗低温起霜性能,良好的耐水和耐候性能。

2、为解决以上技术问题,本发明提供的技术方案是:

3、一种低温tgic固化粉末涂料用聚酯树脂,所述聚酯树脂的酸值为32.0-38.0mgkoh/g,羟值小于5.0mgkoh/g,熔融旋转粘度为2000~4000mpa.s/200℃,玻璃化温度为56-66℃;

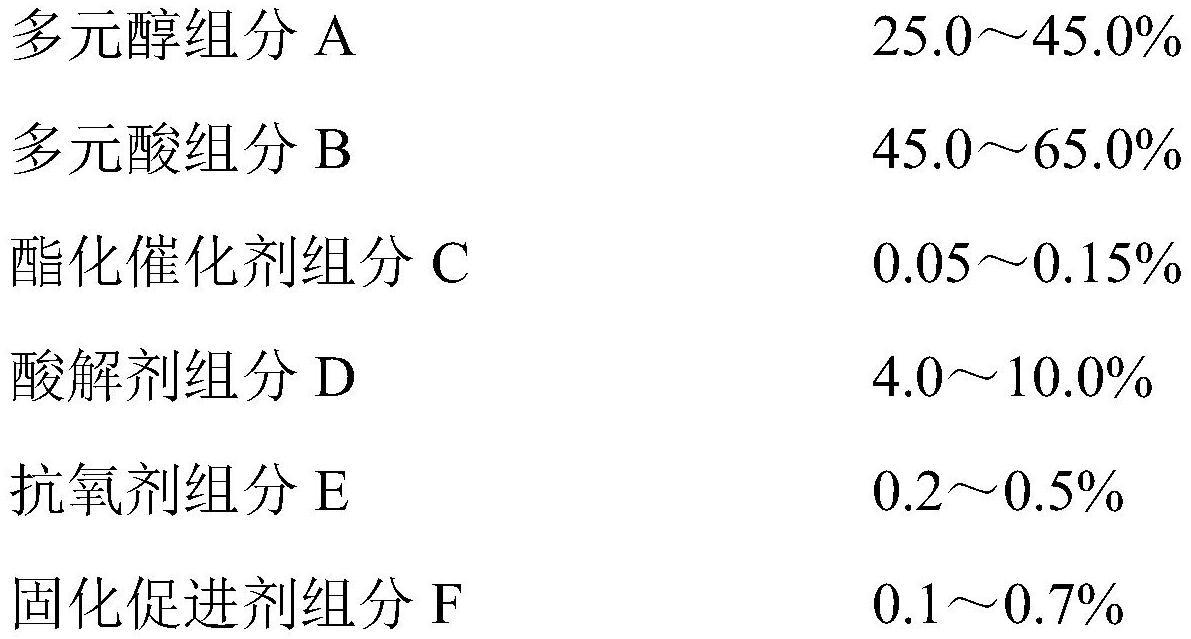

4、所述聚酯树脂由以下质量百分数的主要成分经熔融聚合而成:

5、

6、优选的,所述多元醇组分a为新戊二醇、2-甲基-1,3-丙二醇、2-丁基-2-乙基-丙二醇、2,2,4,4-四甲基-1,3-环丁二醇、三环[5.2.1.0(2,6)]癸烷二甲醇、1,4-环己烷二甲醇、三羟甲基丙烷和三羟乙基异氰尿酸酯中的任意一种或多种(在本发明中即,任意一种或任意两种及以上按任意质量比的混合物)。

7、优选的,所述多元酸组分b为己二酸、丁二酸、对苯二甲酸、间苯二甲酸、1,4-环己烷二甲酸和偏苯三酸酐中的任意一种或多种。

8、优选的,所述酯化催化剂组分c为单丁基氧化锡、二丁基氧化锡、二羟基丁基氧化锡和草酸亚锡中的任意一种或多种。

9、优选的,所述酸解剂组分d为己二酸、间苯二甲酸和偏苯三酸酐中的任意一种或多种。

10、优选的,所述抗氧剂组分e为at-215,at-215是由抗氧剂1010(四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯)和抗氧剂168(三(2,4叔丁基苯基)亚磷酸酯)以质量1:2的比例混合而成。

11、优选的,所述固化促进剂组分f为三苯基膦、乙基三苯基溴化膦、甲基三苯基溴化膦和四甲基氯化铵中的任意一种或多种。

12、本发明还提供一种所述的低温tgic固化粉末涂料用聚酯树脂的制备方法,具体为:将原料多元醇a、多元酸b和酯化催化剂组分c按配方量投入反应釜中,充氮气保护,当升温到165-175℃时,开始酯化出水,继续升温至248±2℃,进行保温反应,反应至无酯化水时,得到无色透明树脂;加入酸解剂组分d,在245℃~250℃条件下保温反应90-120分钟;反应完成后,逐步抽真空至-0.097~-0.099mpa,在235~240℃的真空条件下反应90~120分钟;降温至200℃,加入抗氧剂组分e、固化促进剂组分f搅拌反应15~30分钟,出料、冷却粉碎后,得到一种无色或浅黄色透明颗粒状物。

13、优选的,所述制备方法的整个过程都在氮气保护氛围中进行。

14、本发明还提供一种由本发明所提供的制备方法合成的饱和端竣基聚酯树脂,与tgic(异氰尿酸三缩水甘油酯)、颜料、填料、以及各种辅助助剂混合,经熔融混合挤出、冷却压片、破碎、研磨成粉末,制成的低温tgic固化聚酯粉末涂料。

15、本发明与现有技术相比,具有以下优点及有益效果:

16、三羟乙基异氰尿酸酯这种三官能团单体,有效地提高了聚酯树脂的支化度和端羧基的活性,使得聚酯树脂满足低温固化的条件,同时三羟乙基异氰尿酸酯的三嗪环的稳定结构可以提高合成的低温固化粉末涂料的耐候性以及机械性能,2-丁基-2-乙基-1,3-丙二醇能有效增强其制得的低温固化粉末涂料涂层的抗起霜性能,同时其较大的侧基有效的提高低温固化粉末涂料涂层的耐候性,加入2,2,4,4-四甲基-1,3-环丁二醇、三环[5.2.1.0(2,6)]癸烷二甲醇显著提高聚酯的玻璃化转变温度,提升其制得的低温固化粉末涂料粉末的储存稳定性和涂层的耐候性以及机械性能。由以上单体综合制得低温固化粉末涂料涂膜具有优异的流平性能,优异的机械性能,优异的抗低温起霜性能,优异的耐候性能。

17、本发明的制备方法工艺简单,操作简便,节省了人力和设备成本。

技术特征:

1.一种低温tgic固化粉末涂料用聚酯树脂,其特征在于:所述聚酯树脂的酸值为32.0-38.0mgkoh/g,羟值小于5.0mgkoh/g,熔融旋转粘度为2000~4000mpa.s/200℃,玻璃化温度为56-66℃;

2.根据权利要求1所述的低温tgic固化粉末涂料用聚酯树脂,其特征在于:所述多元醇组分a为新戊二醇、2-甲基-1,3-丙二醇、2-丁基-2-乙基-丙二醇、2,2,4,4-四甲基-1,3-环丁二醇、三环[5.2.1.0(2,6)]癸烷二甲醇、1,4-环己烷二甲醇、三羟甲基丙烷和三羟乙基异氰尿酸酯中的任意一种或多种。

3.根据权利要求1所述的低温tgic固化粉末涂料用聚酯树脂,其特征在于:所述多元酸组分b为己二酸、丁二酸、对苯二甲酸、间苯二甲酸、1,4-环己烷二甲酸和偏苯三酸酐中的任意一种或多种。

4.根据权利要求1所述的低温tgic固化粉末涂料用聚酯树脂,其特征在于:所述酯化催化剂组分c为单丁基氧化锡、二丁基氧化锡、二羟基丁基氧化锡和草酸亚锡中的任意一种或多种。

5.根据权利要求1所述的低温tgic固化粉末涂料用聚酯树脂,其特征在于:所述酸解剂组分d为己二酸、间苯二甲酸和偏苯三酸酐中的任意一种或多种。

6.根据权利要求1所述的低温tgic固化粉末涂料用聚酯树脂,其特征在于:所述抗氧剂组分e为at-215,at-215是由抗氧剂1010(四(3,5-二叔丁基-4-羟基)苯丙酸季戊四醇酯)和抗氧剂168(三(2,4叔丁基苯基)亚磷酸酯)以质量1:2的比例混合而成。

7.根据权利要求1所述的低温tgic固化粉末涂料用聚酯树脂,其特征在于:所述固化促进剂组分f为三苯基膦、乙基三苯基溴化膦、甲基三苯基溴化膦和四甲基氯化铵中的任意一种或多种。

8.一种如权利要求1所述的低温tgic固化粉末涂料用聚酯树脂的制备方法为:将原料多元醇a、多元酸b和酯化催化剂组分c按配方量投入反应釜中,充氮气保护,当升温到165-175℃时,开始酯化出水,继续升温至248±2℃,进行保温反应,反应至无酯化水时,得到无色透明树脂;加入酸解剂组分d,在245℃~250℃条件下保温反应90-120分钟;反应完成后,逐步抽真空至-0.097~-0.099mpa,在235~240℃的真空条件下反应90~120分钟;降温至200℃,加入抗氧剂组分e、固化促进剂组分f搅拌反应15~30分钟,出料、冷却粉碎后,得到一种无色或浅黄色透明颗粒状物。

9.根据权利要求8所述的低温tgic固化粉末涂料用聚酯树脂的制备方法,其特征在于:制备方法的整个过程都在氮气保护氛围中进行。

技术总结

本发明涉及一种低温固化粉末涂料用聚酯树脂及其制备方法,公开了一种抗起霜低温TGIC(异氰尿酸三缩水甘油酯)固化粉末涂料用饱和端羧基聚酯树脂及其制备方法,该聚酯树脂由以下主要组分经熔融聚合而成:多元醇组分A:25.0~45.0%;多元酸组分B:45.0~65.0%;酯化催化剂组分C:0.05~0.1.5%;酸解剂组分D:4.0~10.0%;抗氧剂组分E:0.2~0.5%;固化促进剂组分F:0.1~0.7%。本发明的聚酯树脂制得的低温固化粉末涂料具有优异的储存稳定性,其涂膜具有优异的流平性能,优异的机械性能,优异的抗低温起霜性能,优异耐候性能。

技术研发人员:刘义,应明友,汤明麟,童徐圆,赵琨,邱锋利

受保护的技术使用者:浙江传化天松新材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!