一种聚合物微球的制备方法和制备装置与流程

本发明涉及一种聚合物微球的制备方法和制备装置。

背景技术:

1、高分子微球具有易于分离和提纯、比表面积大、易于制备及功能化且对生物体相容性可调、有利于研究与生物体成份相互作用等优点,已广泛应用于在医疗和临床医学等领域,而相关的应用对这类高分子微球的粒径均一性提出了较高要求。如用于包埋生物活性物质的凝胶微球,当粒径均一时,在微球的信号检测、追踪、模拟并对外面产生相似的反应。又如用作介入栓塞治疗的微球,其工作机理为采用适当粒径的微球对病变部位的血管进行栓塞,切断病变组织供血,达到抑制疾病发展的目的,因此根据病变部位的血管大小,需要不同尺寸的粒径均一性高的微球。

2、现有的用于聚合物微球制备的方法通常有乳化法、挤压法、共轴气流法、膜乳化法等。其中乳化法和共轴气流法受其基本原理所限,无法制备获得粒径均一度高的微球;挤压法虽然能制备获得粒径均一度较高的微球,但尺寸较小,很难满足实际应用需求;膜乳化法所制备粒径受限于设备的膜尺寸,灵活性差,且对设备要求较高,制备工艺成本较高。而近二十年来兴起的微流控法,虽然能够制备粒径均一高分子微球,但仍存在所制备的微球粒径较小,生产效率不高,制备过程容易堵塞等问题。

3、申请号为cn202210632634.3的中国专利公开了“一种可降解聚合物微球及其制备方法”,所述制备方法包括以下步骤:s1、将聚合物溶解于有机溶剂中,加入含有药效物质或活性成分的水溶液进行超声乳化混合;s2、使混合后的乳化液以0.5~0.8m/s的流速通过纺丝油膜,使用纺丝油膜对乳化液进行分切,乳化液流过纺丝油膜之后重新汇合形成乳浊液;s3、使用超声喷嘴对乳浊液进行雾化喷出形成雾滴进入到收集箱内,在收集箱内放入干冰对雾滴进行降温;s4、雾滴在降温后下落进入收集箱底部盛有水的收集皿;s5、将收集到的雾滴放置于冷冻干燥机中进行冰冻,使雾滴冷却成型,然后在低温低压的环境下使冰升华,得到干燥粉末,完成微球的制备。该专利采用的是膜乳化法,存在成本较高、粒径均一性不理想的问题。

技术实现思路

1、本发明要解决的技术问题是提供一种聚合物微球的制备方法,其能高效制备出均一粒径且尺寸可控的聚合物微球。

2、为解决上述技术问题,本发明的技术方案是:

3、一种聚合物微球的制备方法,包括以下步骤:

4、a.配制分散相,通过分散相注射泵将分散相注入微球制备模块中;

5、b.配制连续相,通过连续相注射泵将连续相注入微球制备模块中;

6、c.调节微球制备模块中分散性和连续相的流速比,使分散相溶和连续相形成油包水或水包油的液滴;

7、d.将步骤c得到的液滴输入含有表面活性剂的预固化段中,预固化5~30分钟后形成微球;

8、e.将步骤d得到的微球输入含有表面活性剂的微球收集器中,固化1~6小时后冷冻干燥得到聚合物微球。

9、进一步地,本发明所述分散相为水相物料或油相物料,所述连续相为油相物料或水相物料;当分散相为水相物料时,连续相为油相物料;当分散相为油相物料时,连续相为水相物料。

10、进一步地,本发明所述步骤a中,分散相为浓度为0.01~0.5g/ml的聚乳酸溶液或丝素蛋白溶液,聚乳酸溶液、丝素蛋白溶液中的溶剂为二氯甲烷或去离子水。

11、进一步地,本发明所述步骤b中,连续相为正庚烷、豆油或质量分数为0.5~12%的聚乙烯醇水溶液中的其中一种。

12、进一步地,本发明所述步骤c中,分散相和连续相的流速比为1:1~1:2.5,微球制备模块的内部设置有多轴阵列式管路或台阶分布式管路。

13、进一步地,本发明所述步骤d中,预固化段中还含有固化剂,表面活性剂为司盘80、嵌段式聚醚或聚乙烯醇中的其中一种,固化剂为乙醇、甲醇或戊二醛中的其中一种,液滴、表面活性剂、固化剂的质量比为1:(0.0001~0.1):(0~0.05)。

14、进一步地,本发明所述步骤e中,微球收集器中还含有固化剂,表面活性剂为司盘80、嵌段式聚醚或聚乙烯醇中的其中一种,固化剂为乙醇、甲醇或戊二醛中的其中一种,微球、表面活性剂、固化剂的质量比为1:(0.0002~0.2):(0~0.1)。

15、进一步地,本发明所述步骤e中,冷冻干燥的过程为:-40~-20℃下预冷冻0.5~2小时,待聚合物微球样品结冰后-40~-20℃下冷冻10~48小时。

16、本发明要解决的另一技术问题是提供一种用于上述制备方法的聚合物微球的制备装置。

17、为解决上述技术问题,本发明的技术方案是:

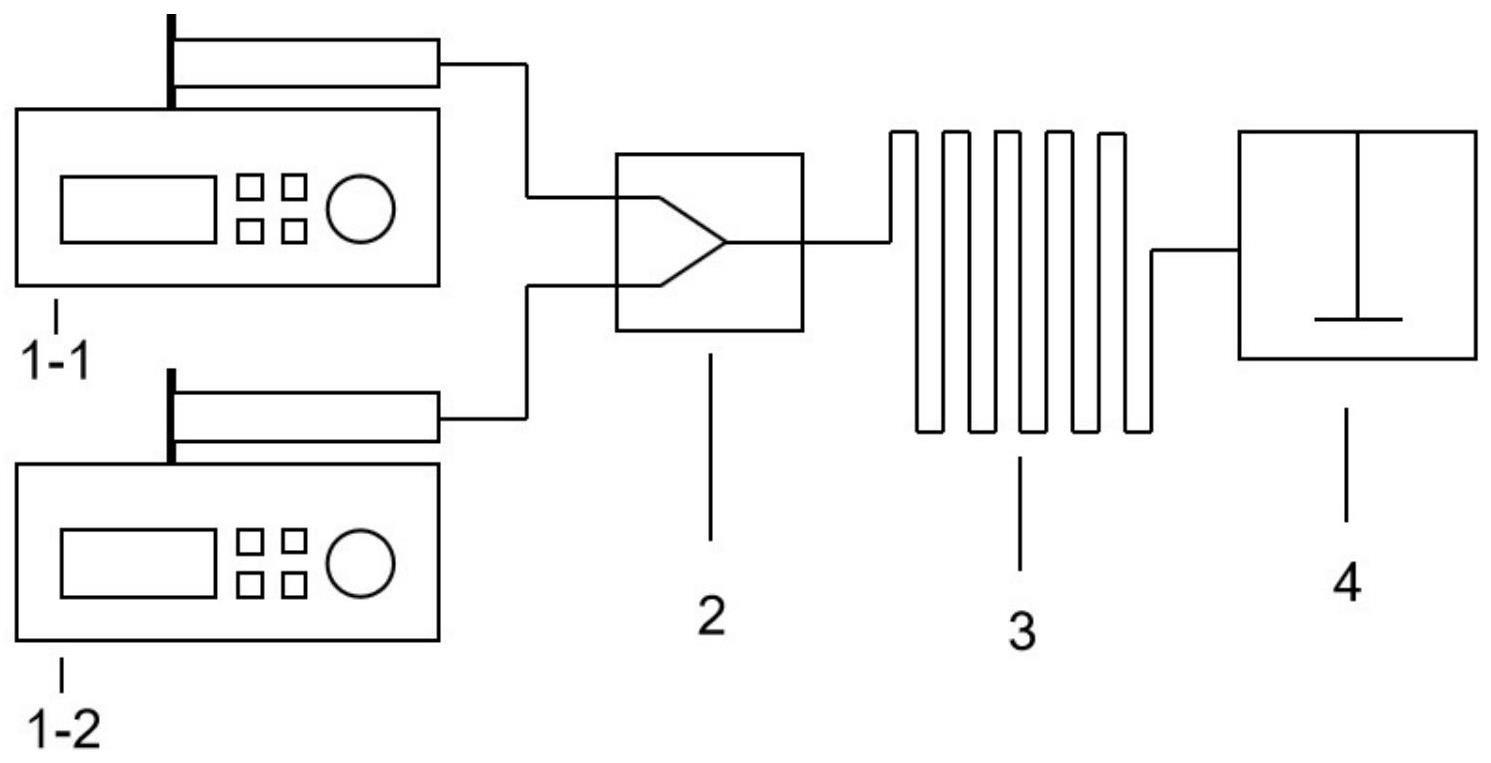

18、一种聚合物微球的制备装置,包括溶液驱动控制器、微球制备模块、预固化段、微球收集器,溶液驱动控制器包括分散相注射泵、连续相注射泵,分散相注射泵、连续相注射泵的输出端连通于微球制备模块的输入端,微球制备模块的输出端连通于预固化段的输入端,预固化段的输出端连通于微球收集器的输入端。

19、进一步地,本发明所述微球制备模块的内部设置有多轴阵列式管路或台阶分布式管路。

20、与现有技术相比,本发明具有以下有益效果:

21、1)本发明在微球制备模块中通过剪切力的作用使分散性和连续相生成粒径均一的液滴,并通过控制微球制备模块的管路样式(多轴阵列式管路或台阶分布式管路)、流速比,能高效制备出均一粒径且尺寸可控的聚合物微球;

22、2)通过含有表面活性剂和固化剂的预固化段后,微球能初步固化成型,可减少后续固化和回收除溶剂时间,从而提高球形度和生产效率;

23、3)本发明可通过调整不同的油/水或水/油体系,制备出不同材质的粒径均一的聚合物微球,适用范围广。

技术特征:

1.一种聚合物微球的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种聚合物微球的制备方法,其特征在于:所述分散相为水相物料或油相物料,所述连续相为油相物料或水相物料;当分散相为水相物料时,连续相为油相物料;当分散相为油相物料时,连续相为水相物料。

3.根据权利要求1所述的一种聚合物微球的制备方法,其特征在于:所述步骤a中,分散相为浓度为0.01~0.5g/ml的聚乳酸溶液或丝素蛋白溶液,聚乳酸溶液、丝素蛋白溶液中的溶剂为二氯甲烷或去离子水。

4.根据权利要求1所述的一种聚合物微球的制备方法,其特征在于:所述步骤b中,连续相为正庚烷、豆油或质量分数为0.5~12%的聚乙烯醇水溶液中的其中一种。

5.根据权利要求1所述的一种聚合物微球的制备方法,其特征在于:所述步骤c中,分散相和连续相的流速比为1:1~1:2.5,微球制备模块的内部设置有多轴阵列式管路或台阶分布式管路。

6.根据权利要求1所述的一种聚合物微球的制备方法,其特征在于:所述步骤d中,预固化段中还含有固化剂,表面活性剂为司盘80、嵌段式聚醚或聚乙烯醇中的其中一种,固化剂为乙醇、甲醇或戊二醛中的其中一种,液滴、表面活性剂、固化剂的质量比为1:(0.0001~0.1):(0~0.05)。

7.根据权利要求1所述的一种聚合物微球的制备方法,其特征在于:所述步骤e中,微球收集器中还含有固化剂,表面活性剂为司盘80、嵌段式聚醚或聚乙烯醇中的其中一种,固化剂为乙醇、甲醇或戊二醛中的其中一种,微球、表面活性剂、固化剂的质量比为1:(0.0002~0.2):(0~0.1)。

8.根据权利要求1所述的一种聚合物微球的制备方法,其特征在于:所述步骤e中,冷冻干燥的过程为:-40~-20℃下预冷冻0.5~2小时,待聚合物微球样品结冰后-40~-20℃下冷冻10~48小时。

9.一种用于实施权利要求1~8任意一项所述制备方法的聚合物微球的制备装置,其特征在于:包括溶液驱动控制器、微球制备模块、预固化段、微球收集器,溶液驱动控制器包括分散相注射泵、连续相注射泵,分散相注射泵、连续相注射泵的输出端连通于微球制备模块的输入端,微球制备模块的输出端连通于预固化段的输入端,预固化段的输出端连通于微球收集器的输入端。

10.一种根据权利要求9所述的聚合物微球的制备装置,其特征在于:所述微球制备模块的内部设置有多轴阵列式管路或台阶分布式管路。

技术总结

本发明提供一种聚合物微球的制备方法和制备装置,制备方法包括以下步骤:A.配制分散相,通过分散相注射泵将分散相注入微球制备模块中;B.配制连续相,通过连续相注射泵将连续相注入微球制备模块中;C.调节微球制备模块中分散性和连续相的流速比,使分散相溶和连续相形成油包水或水包油的液滴;D.将步骤C得到的液滴输入含有表面活性剂的预固化段中,预固化5~30分钟后形成微球;E.将步骤D得到的微球输入含有表面活性剂的微球收集器中,固化1~6小时后冷冻干燥得到聚合物微球。本发明能高效制备出均一粒径且尺寸可控的聚合物微球。

技术研发人员:陈宏杰,赵振鹏,曹迎佳,吴昊,李晓萍

受保护的技术使用者:成都迪康中科生物医学材料有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!