一种碳纳米管增强聚丙烯蜂窝板的制备方法与流程

本发明属于高分子材料领域,具体涉及一种碳纳米管增强聚丙烯蜂窝板制备方法。

背景技术:

1、高性能、轻质、高强度是现代工程结构研究发展的趋势之一,因此越来越多的设计者提高了对材料的性能要求;复合材料由于可以整合多种材料的性能优势而使其自身综合性能最优,例如具有良好的耐蚀性、轻质、比强度高,还具备夹层可设计的优点。夹层板其特殊的结构形式使其具有高的比强度及比模量。上下是由强度高、刚度大、厚度薄的两面板材组成,中间一般由正六边形蜂窝结构、圆形蜂窝结构、泡沫结构等具有低密度、高刚性的芯材组成。从而使得整体夹层板材能够保持高强轻质的优异性能。

2、常见的纤维增强复合材料可分为玻璃纤维增强复合材料、碳纤维增强复合材料、芳纶纤维增强复合材料等。现如今最典型的聚合物复合材料的增强材料为玻璃纤维,玻璃纤维成本低,有较好的强度特性和与基体之间相对良好的界面粘附性,但是玻璃纤维的热导率差,在高温下聚合物软化和分解导致纤维和基体的黏结程度减弱。相比于传统的玻璃纤维和碳纤维,玄武岩纤维含有饱和的sio2,基于原料组成有着高弹性模量以及出色的耐热性能。

3、碳纳米管具有良好的力学性能,cnts抗拉强度达到50~200gpa,是钢的100倍,密度却只有钢的1/6,至少比常规石墨纤维高一个数量级;它的弹性模量可达1tpa,与金刚石的弹性模量相当,约为钢的5倍。碳纳米管也有着良好的柔韧性,可以作为增强纤维与其他材料相结合制作成复合材料,可以使复合材料表现出良好的强度、弹性、抗疲劳性等。在这里我们使用碳纳米管作为添加剂。

4、为了进一步降低成本,优化产物,我们以硅灰石作为填料加入复合材料中,硅灰石是一种天然产出的偏硅酸钙,具有独特的针状纤维,具有良好的绝缘性、耐磨性。作为填充材料硅灰石粉可以提高冲击强度、增强流动性以及改善抗拉强度、冲击强度、线性拉伸及模收缩率。

5、为此,本发明提供一种复合蜂窝芯板材及其制备方法和应用。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种碳纳米作为添加剂管增强蜂窝芯复合板材结构强度和综合性能的制备方法。

2、为了实现上述目的,本发明采用以下技术方案予以实现:

3、一种碳纳米管增强聚丙烯蜂窝板的制备方法,具体包括以下步骤;

4、步骤1:首先将pp、玄武岩纤维、硅灰石和碳纳米管置于恒温鼓风干燥箱中干燥,设置温度为60℃,干燥6h;

5、步骤2:将pp、玄武岩纤维、硅灰石和碳纳米管按照14:3:2.9~2.8:0.1~0.2的比例称量1000g,接着将步骤1将称量好的其他原料与pp全部倒入混料筒中,盖紧盖子并旋紧螺栓螺母,混合5分钟使原料混合均匀;

6、步骤3:将步骤2所获得均匀混料通过料筒加入到双螺旋挤出机进行熔融;实验过程中的双螺旋挤出机温度设定为180~220℃,主螺杆转速为110r/min,时间设定为120min;

7、步骤4:将步骤3中所得到的熔融态挤出膜通过挤出机共混挤出,冷却造粒,置于60℃恒温鼓风干燥箱中干燥12h;

8、步骤5:将步骤4中所得到的预混料通过特定的成型设备冷却定型为特定厚度的蜂窝芯,注塑温度为190~230℃,注塑压力为0.3~0.5mpa,保压压力为0.5~0.8mpa,保压时间为10~30s。

9、进一步地,所述步骤1中的干燥处理避免水分影响。

10、进一步地,所述步骤2中pp、玄武岩纤维、硅灰石和碳纳米管的称量比例为14:3:2.9~2.8:0.1~0.2。

11、进一步地,所述步骤2中的转速设定为300r/min。

12、进一步地,所述步骤4中挤出温度为190℃,保证充分共混的情况下采用尽量低的挤出温度。

13、更进一步地,所述步骤5中的注塑过程。需要选择合适的保压压力、保压时间和注塑温度避免由于pp的结晶性导致材料出现明显的热收缩行为。

14、本发明与现有技术相比,具有如下技术效果:

15、本发明以控制挤出工艺参数调控复合板材性能,本发明以碳纳米管复合聚丙烯蜂窝板材从而提升复合材料结构强度,简单的采用“一步法”热压成型制备蜂窝芯复合材,降低了工业生产的成本且操作工艺简单易行。

技术特征:

1.一种碳纳米管增强聚丙烯蜂窝板的制备方法,其特征在于,包括以下步骤;

2.如权利要求1所述的一种碳纳米管增强蜂窝芯复合板材的制备方法,其特征在于,所述步骤2中pp、玄武岩纤维、硅灰石和碳纳米管的称量比例为14:3:2.9~2.8:0.1~0.2。

3.如权利要求1所述的一种碳纳米管增强蜂窝芯复合板材的制备方法,其特征在于,所述步骤2中混料筒的转速设定为300r/min。

4.如权利要求1所述的一种碳纳米管增强蜂窝芯复合板材的制备方法,其特征在于,所述步骤4中挤出温度为190℃。

5.如权利要求1所述的一种碳纳米管增强蜂窝芯复合板材的制备方法,其特征在于,所述步骤5中的注塑,的保压压力0.5~0.8mpa。

技术总结

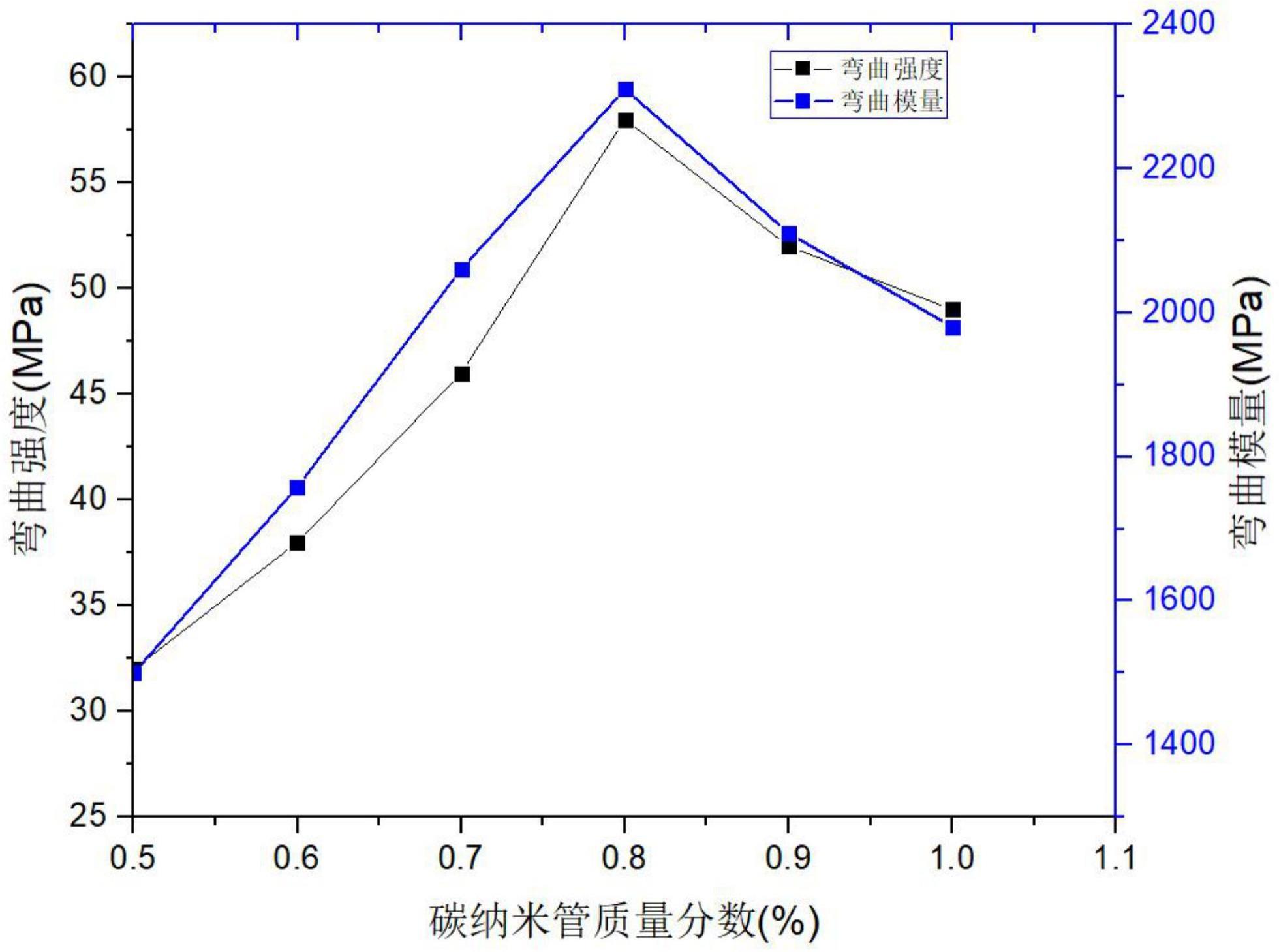

本发明公开了一种使用碳纳米管作为添加剂增强聚丙烯蜂窝板复合材料的制备方法,本发明利用碳纳米管,采用挤出成型法控制挤出温度和成型压力减小工艺参数对性能的影响,从而提升复合材料结构强度。本发明直接采用碳纳米管作添加剂,通过简单的加工过程即可获得性能优化的蜂窝芯复合材料,采用碳纳米管复合聚丙烯蜂窝芯,可直接获得具备优异机械性能的蜂窝芯复合材料。本发明以PP树脂作为基体材料,玄武岩纤维作为增强纤维,硅灰石作为填料,碳纳米管作为添加剂(用量为0.5%~1%)。采用“一步法”热压成型制备蜂窝芯板,极大的减少了能量的损耗,降低了工业生产的成本且操作工艺简单易行。本发明提供的工艺方法制备的蜂窝芯板材强度高,具有普适性,易于推广。

技术研发人员:杨宇,谭志均,马大勇,杨剑波,冯志岺,谭自成,王天全

受保护的技术使用者:重庆泛锐科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!