一种聚合物发泡材料及其表面纳米孔物理发泡制备工艺

本发明属于聚合物发泡材料领域,具体涉及一种聚合物材料表面纳米孔结构的物理发泡制备工艺。

背景技术:

1、近年来,具有表面纳米孔结构的聚合物发泡材料由于其密度低、比强度和比表面积高等优点,被广泛应用于建筑、日用品、包装、军事工业、航天工业和生命科学等领域。

2、由于表面纳米孔结构尺寸接近气体分子运动的平均自由程,可以显著的减小聚合物材料表面纳米孔中的气体分子之间的碰撞导热,从而使其呈现出优良的隔热性能。此外,聚合物表面的纳米孔结构可以将声能转化为纳米孔内部及洞缘与振动的空气发生摩擦产生的热能,从而展现出良好的隔音性能。同时,在生命科学领域,聚合物表面的纳米孔结构也可以提供一种仿生表面,从而拓宽这种材料在该领域的应用。

3、但是,现有的利用超临界流体渗透和快速泄压法或化学发泡剂制备纳米孔结构的工艺成本较高,工艺过程复杂,制得的纳米孔尺寸及分布不均匀。同时,残留的化学发泡剂极易危害生物体生命健康的以及造成环境的污染。

4、此外,现有发泡技术多用于材料的体积发泡,而材料表面浅层发泡的纯物理工艺则鲜有公开。表面发泡的材料能够保证在不损失力学性能的前体下,一定程度上实现体积发泡材料的功能。因此,亟需研究一种聚合物材料表面纳米孔的纯物理发泡制备工艺。

5、公开号为cn111574745a、cn102127245a和cn109354847a均采用超临界co2发泡。虽然该工艺也是一种纯物理发泡方法,但其工艺过程复杂,对发泡压力和泄压速度要求较高,co2的渗透压力达7-30mpa。对于工业及实验用压力容器来说,承压能力达10mpa以上的设备壁厚较厚。同时,压力容器需要使用球阀或电磁阀为泄压阀门以保证快速泄压过程的泄压速率。此外,压力容器还需具备精确的控温系统以保证超临界流体的温度。基于上述原因,满足超临界co2发泡工艺的压力容器造价极高,并且整个发泡过程工艺复杂。

6、公开号为cn109354847a和cn102115561a有助发泡剂和成核剂等成分的添加。其中专利cn109354847中发泡材料所添加的成核剂,包括黏土、滑石粉、和碳酸钙等无机成核剂以及苯甲酸盐、山梨糖醇化合物和金属磷酸盐等有机成核剂。发泡材料所添加的发泡加工助剂本质上是扩链剂,所述扩链剂包括多官能团的环氧官能团聚合物、有机过氧化合物等中的一种或几中。专利cn102115561a中发泡材料在制备和发泡过程中需要添加成核剂、气体成核剂以及气体稳定剂。所述成核剂为山梨糖醇脂类成核剂,所述气体成核剂为滑石粉、二氧化硅或碳酸钙中的至少一种,所述气体稳定剂为硬脂酸甘油单脂、十二烷基苯磺酸钠中的至少一种。上述工艺中的成核剂、扩链剂和气体稳定剂的添加无法保证发泡材料对环境零污染以及对人体无毒副作用;

7、公开号为cn110183804a公开了一种聚乙烯醇相分离发泡的方法。虽然该工业同样利用了低温液氮冷冻发泡,但在该工艺中液氮的作用主要是将丙三醇相从聚乙烯醇溶液中分离出来从而形成纳米孔结构。同时,制得的具有孔隙结构的聚合物材料很难保证没有丙三醇残留。从而无法保证其不对环境造成污染以及对人体不产生毒副作用。

技术实现思路

1、技术问题:

2、本发明的目的在于改善现有聚合物发泡技术工艺复杂、对人体有毒副作用等缺点,提供一种纯物理方法,不需要高压环境以及其他添加剂,成本低,过程简单,不产生任何有害副产物的聚合物表面纳米孔制备工艺。

3、技术方案:

4、本发明公开了一种聚合物发泡材料表面纳米孔物理发泡制备工艺,包括以下步骤:

5、s1:对聚合物材料母材在n2环境下进行干燥,然后将聚合物母材加入到螺杆挤出机中,制备成聚合物挤出材料;

6、s2:通过取向成型工艺,将所述聚合物挤出材料加工成聚合物备发泡材料;

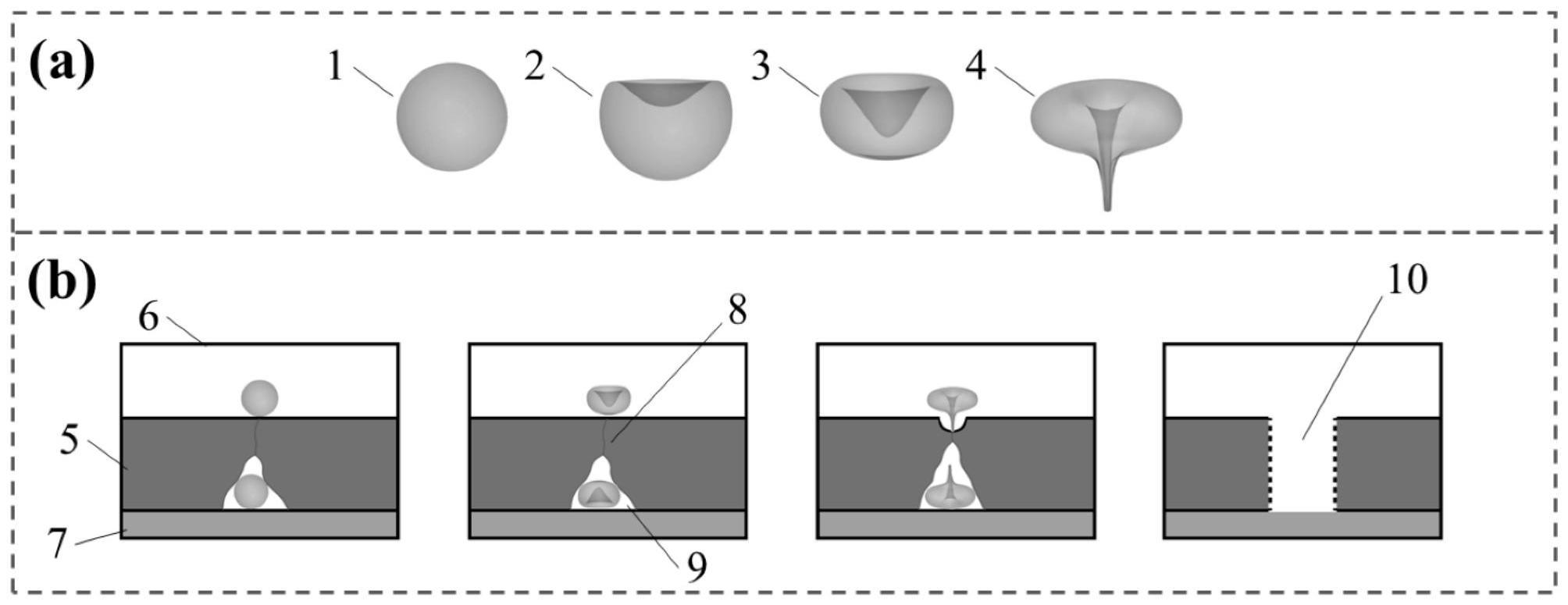

7、s3:将备发泡材料投入液氮中浸泡;

8、s4:将所述备发材料从液氮中取出后,迅速置入高于该材料玻璃化转变温度的去离子水中,恒温加热;

9、s5:重复步骤s3-s4,由所需的泡孔密度决定重复次数,制得聚合物纳米孔发泡材料。

10、进一步的,所述聚合物材料母材包括聚己内酯、聚乙烯、聚丙烯、聚丙交酯、聚二氧环已酮、聚丙烯腈以及聚酰胺等半结晶类聚合物。

11、进一步的,在步骤s1中,聚合物母材的干燥是在n2环境下进行的,n2的流量为

12、5-30升/分钟,纯度≥99.999%,相对湿度≤0.0003%。

13、进一步的,在所述步骤s1中,聚合物母材的干燥温度根据母材玻璃化转变温度分为高温干燥和低温干燥;

14、所述低温干燥温度为-50-70℃;所述高温干燥温度为100-130℃;当干燥机内部的相对湿度下降至10%以下时,干燥完成。

15、进一步的,在所述步骤s1中,所述聚合物挤出丝材直径为50-1500μm,片材厚度为50-2500μm;

16、将熔融挤出机的挤出温度设置为60-350℃,预热时间40分钟;螺杆转速从5rpm逐渐加速至25rpm稳定。

17、进一步的,在步骤2中,聚合物挤出材料拉伸比为4-36。

18、进一步的,在所述步骤s3中,浸泡渗透的时间为30-300秒。

19、进一步的,在步骤s4中,备发泡样的加热介质为温度高于聚合物玻璃化转变温度的去离子水,升温发泡时间为30-300秒。

20、进一步的,在步骤s5中发泡循环工序的循环次数由所需泡孔密度决定。

21、本发明还公开了一种聚合物发泡材料,由上述任一所述聚合物发泡材料表面纳米孔物理发泡制备工艺制备而成。

22、有益效果:

23、与现有发泡工艺相比,本工艺具有以下明显增益效果:

24、本专利公开的一种聚合物材料表面纳米孔的物理发泡制备工艺,与传统的化学发泡工艺相比,本工艺成本更低,操作更加简单,纳米孔的孔径和密度更加均匀;由于发泡只在表面浅层进行,因此对材料的力学性能几乎不产生变化。同时,零化学发泡剂的添加使得通过本工艺制备得到的材料无污染无毒害。得益于此,通过本工艺得到的具有表面纳米孔结构的聚合物材料具有更加优良的隔热及吸音降噪等性能,也可以极大程度的保证一些聚合物及其共混物本身良好的生物相容性,提高聚合物生物载体材料的运载能力,为表面涂层提供更好的附着环境,从而极大的降低了所制备的表面多孔材料在建筑、日用品、包装、军事工业、航空航天和生命科学等领域应用的限制。

25、通过本工艺制备的聚合物纳米孔孔径为100-500nm,表面泡孔密度为6-60%。通过改变浸泡渗透时间、聚合物升温温度和发泡时间,能够有效的调节孔隙密度,使制得的发泡材料满足不同的应用需求。

技术特征:

1.一种聚合物发泡材料表面纳米孔物理发泡制备工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的聚合物发泡材料表面纳米孔物理发泡制备工艺,其特征在于:所述聚合物材料母材包括聚己内酯、聚乙烯、聚丙烯、聚丙交酯、聚二氧环已酮、聚丙烯腈以及聚酰胺等半结晶类聚合物。

3.根据权利要求1所述的聚合物发泡材料表面纳米孔物理发泡制备工艺,其特征在于:在步骤s1中,聚合物母材的干燥是在n2环境下进行的,n2的流量为5-30升/分钟,纯度≥99.999%,相对湿度≤0.0003%。

4.根据权利要求1中所述的聚合物发泡材料表面纳米孔物理发泡制备工艺,其特征在于:在所述步骤s1中,聚合物母材的干燥温度根据母材玻璃化转变温度分为高温干燥和低温干燥;

5.根据权利要求1中所述的聚合物发泡材料表面纳米孔物理发泡制备工艺,其特征在于:在所述步骤s1中,所述聚合物挤出丝材直径为50-1500μm,片材厚度为50-2500μm;

6.根据权利要求1中所述的聚合物发泡材料表面纳米孔物理发泡制备工艺,其特征在于:在步骤2中,聚合物挤出材料拉伸比为4-36。

7.根据权利要求1中所述的聚合物发泡材料表面纳米孔物理发泡制备工艺,其特征在于:在所述步骤s3中,浸泡渗透的时间为30-300秒。

8.根据权利要求1中所述的聚合物发泡材料表面纳米孔物理发泡制备工艺,其特征在于:在步骤s4中,备发泡样的加热介质为温度高于聚合物玻璃化转变温度的去离子水,升温发泡时间为30-300秒。

9.根据权利要求1中所述的聚合物发泡材料表面纳米孔物理发泡制备工艺,其特征在于:在步骤s5中发泡循环工序的循环次数由所需泡孔密度决定。

10.一种聚合物发泡材料,其特征在于:由权利要求1-9中任一所述聚合物发泡材料表面纳米孔物理发泡制备工艺制备而成。

技术总结

本发明公开了一种聚合物材料表面纳米孔发泡制备的物理方法。本发明方法包括:首先对聚合物母材颗粒进行真空干燥。然后,可以通过螺杆挤出机,将干燥的聚合物母材颗粒熔融后挤出成型,并在去离子水中冷却后,得到直径为50‑1500μm的聚合物挤出单丝或厚度为50‑2500μm的挤出片材,再通过取向成型工艺,将制备出的熔融挤出聚合物材料加工成备发泡片材和单丝材料。随后,将备发泡样置入液氮中进行浸泡,后立即投入超过聚合物材料玻璃化转变温度的去离子水中进行恒温加热。由所需的泡孔密度决定浸泡—恒温加热循环次数,制得表面纳米孔分布均匀、孔径一致的聚合物材料。

技术研发人员:倪中华,杨决宽,赵古田,刘金博

受保护的技术使用者:东南大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!