用于生产乙酸的方法和系统与流程

本发明总体上涉及用于生产乙酸的方法和系统。

背景技术:

1、生产乙酸(hoac)的已知方法包括使一氧化碳(co)和甲醇(meoh)和/或乙酸甲酯(meac)在未搅拌的液体填充的反应器中连续反应。通常,甲醇与乙酸反应产生乙酸甲酯,乙酸甲酯进一步与co反应形成乙酸。而反应本身可以表示为:

2、ch3oh+co→ch3cooh

3、基础化学是复杂的并且涉及多种相互关联的反应、副产物和平衡。因此,为了切实可行,制造过程必须平衡这些反应、相关联的副产物和产物的纯化。反应是放热的,并且除热是工艺设计的一部分。已知工艺的实例描述于美国专利第6,552,221号;第8,637,699号;和第10,067,113号,其以引用的方式并入本文。

4、存在许多可以用于生产冰乙酸的工艺中的已知添加剂。例如,美国专利第9,790,159号公开了选自五价烷基氧化膦的添加剂,其在试验单元中在小于2重量%的反应器水浓度下展示了反应器稳定性。先前已知的添加剂,诸如三苯基氧化膦,通常限于在反应器中在>6重量%的水下操作。

5、甲醇羰基化反应的大部分热目前通过闪蒸去除。反应器流体在低压下循环至闪蒸罐,在闪蒸罐中蒸发提供至轻馏分塔的进料,并且将冷却的液体泵送回反应器。对于每0.454kg(1磅)的冰乙酸(gaa)产物,该闪蒸蒸气携带约0.726kg(1.6磅)的酸。也就是说,对于每0.454kg(1磅)的gaa产物,约0.272kg(0.6磅)的酸通过后端蒸馏组列处理并且再循环至反应器。该再循环还包括与酸一起闪蒸的其他组分如甲基碘、水和乙酸甲酯。

6、减少至反应器的酸再循环可以允许反应物的进料速率增加,由此可能将反应器生产率提高10至100%或更多。然而,这会产生反应器的两个操作问题。第一个问题是增加反应速率增加了去除附加反应热的需要。第二个问题是反应器中的meac浓度优选维持在5%或更低。反应器中增加的meac浓度可以导致倾析器中较低的重相密度,这可以导致倾析器中相分离的损失、工厂关闭和/或生产中断。在没有其他工艺变化的情况下,增加的反应物进料速率可以导致增加的meac浓度。虽然增加反应器温度、增加催化剂浓度和/或降低进料速率可以用于降低乙酸甲酯浓度,但各自通常与能量成本、材料成本和/或产量降低相关联。

7、仍然需要解决由热盈余和/或高meac浓度引起的一个或多个问题的方法和系统。

技术实现思路

1、本文提供了可以包括用反应器冷却器控制反应器冷却和反应器meac浓度的方法。还提供了系统,其实施例包括提供反应器冷却和控制反应器meac浓度的反应器冷却器。本文所描述的方法和系统可以允许目标稳态反应器meac浓度维持在较高进料速率、较低催化剂和/或甲基碘(mei)浓度或其组合,从而潜在地允许通过系统的反应区段的较高吞吐量。在一些实施例中,本文所描述的方法和系统允许通过将本文所描述的反应器冷却器并入已知系统和方法中来实现乙酸产量的增加。

2、在一个方面,提供了用于生产乙酸,包括冰乙酸,的方法。在一些实施例中,该方法包括在反应器中,在羰基化催化剂存在下使第一量的一氧化碳与反应器流体在足以形成乙酸和包括乙酸甲酯的中间反应产物的羰基化条件下接触,该反应器流体包括碘化物、按反应器流体的总重量计小于或等于6重量%的水和一种或多种添加剂、一种或多种添加剂的原位生成的衍生物或其组合,添加剂与碘化物的摩尔比为0.5:1至5:1,该反应器流体具有乙酸甲酯的第一浓度,其中该一种或多种添加剂包括三正辛基氧化膦(topo)、三正己基氧化膦(thpo)、二己基单辛基氧化膦(dihexylmonooctylphosphine oxide)和二辛基单己基氧化膦(dioctylmonohexylphosphine oxide)的化合物混合物;将该反应器流体的第一流从该反应器引导至反应器冷却器,该第一流具有乙酸甲酯的第一浓度;将在反应器冷却器中接收的反应器流体的部分冷却足以形成具有小于乙酸甲酯的第一浓度的乙酸甲酯的第二浓度的冷却的反应器流体的停留时间;将该冷却的反应器流体的第二流从该反应器冷却器引导至该反应器;使包括第二量的一氧化碳的第三流与该第一流接触;维持该反应器中的乙酸蒸发速率;以及回收乙酸。在一些实施例中,反应器流体包括甲醇。在一些实施例中,反应器流体包括碘化氢。在一些实施例中,按反应器流体的总重量计,该反应器流体包括至多1重量%、2重量%、3重量%、4重量%、5重量%、6重量%、7重量%、8重量%、9重量%或10重量%的碘化氢。在一些实施例中,添加剂与碘化物的摩尔比在0.5:1至5:1的范围内。在一些实施例中,添加剂与碘化物的摩尔比在0.5:1至3:1的范围内。在一些实施例中,添加剂与碘化氢的摩尔比在0.5:1至1.5:1的范围内。在一些实施例中,添加剂与碘化氢的摩尔比在1:1至5:1的范围内。在一些实施例中,添加剂与碘化氢的摩尔比在1:1至2.5:1的范围内。在一些实施例中,添加剂与碘化氢的摩尔比在1.5:1至4:1的范围内。在一些实施例中,反应器中的乙酸蒸发速率维持基本恒定。

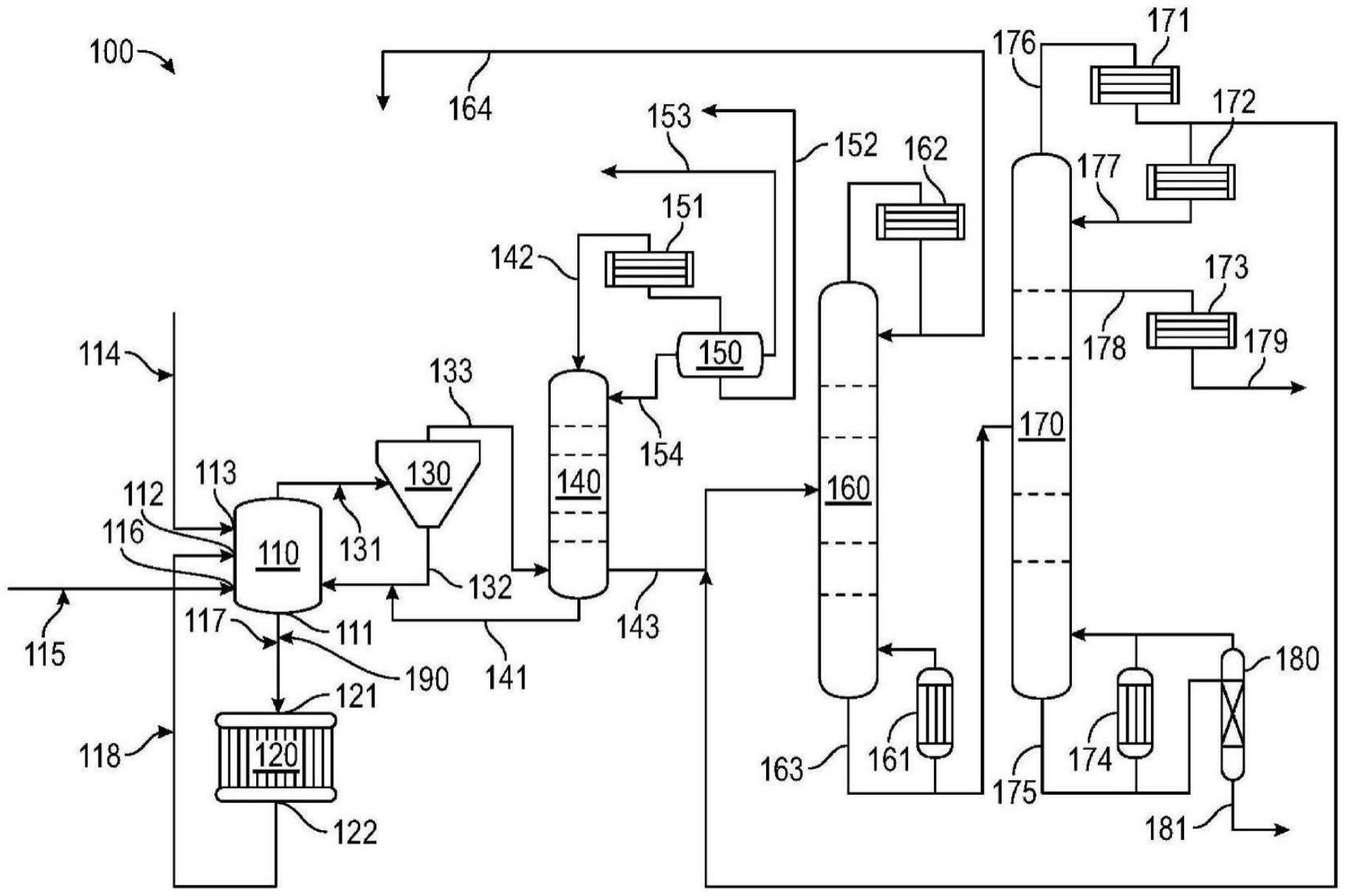

3、在另一方面,提供了用于生产乙酸,包括冰乙酸的系统。在一些实施例中,该系统包括反应器,该反应器包括第一出口和第一入口,流体分别通过该第一出口和第一入口运送到反应器冷却器和从反应器冷却器返回,该反应器冷却器包括对应的第二入口和第二出口。本文所描述的系统的反应器冷却器可以被配置成在比反应器低的温度下操作,但反应器冷却器的温度可以高到足以允许羰基化反应发生。该系统还可以包括至少一个闪蒸罐、轻馏分塔、倾析器、干燥塔、重馏分塔、废物助剂汽提塔或其组合。

4、附加的方面将部分地在随后的描述中阐述,并且部分地将从描述中显而易见,或者可以通过以下所描述的方面的实践学习。下面所描述的优点将通过所附权利要求中特别指出的元素和组合来实现和获得。应理解,上述一般描述和以下详细描述都仅是示例性和说明性的,并不具有限制性。

技术特征:

1.一种用于生产乙酸的方法,所述方法包括:

2.根据权利要求1所述的方法,其中乙酸甲酯的所述第二浓度比乙酸甲酯的所述第一浓度低约10%至约40%。

3.根据权利要求1所述的方法,其中乙酸甲酯的所述第二浓度比乙酸甲酯的所述第一浓度低约20%至约40%。

4.根据权利要求1所述的方法,其中乙酸甲酯的所述第二浓度比乙酸甲酯的所述第一浓度低约20%至约30%。

5.根据权利要求1所述的方法,其中按所述反应器流体的重量计,乙酸甲酯的所述第一浓度为约2.7重量%至约3.3重量%,并且按所述冷却的反应器流体的重量计,乙酸甲酯的所述第二浓度为约2重量%至约2.4重量%。

6.根据权利要求1所述的方法,其中按所述反应器流体的重量计,乙酸甲酯的所述第一浓度为约2.9重量%至约3.1重量%,并且按所述冷却的反应器流体的重量计,乙酸甲酯的所述第二浓度为约2重量%至约2.4重量%。

7.根据权利要求1所述的方法,其中包括所述冷却的反应器流体的所述第二流的温度比包括所述反应器流体的所述第一流的温度低约1.6℃至约13.9℃。

8.根据权利要求1所述的方法,其中包括所述冷却的反应器流体的所述第二流的温度比包括所述反应器流体的所述第一流的温度低约2.7℃至约11.1℃。

9.根据权利要求1所述的方法,其中包括所述冷却的反应器流体的所述第二流的温度为约176℃至约182.2℃,并且包括所述反应器流体的所述第一流的温度为约187℃至约193.3℃。

10.根据权利要求1所述的方法,其中包括所述冷却的反应器流体的所述第二流的温度为约179.4℃,并且包括所述反应器流体的所述第一流的温度为约187℃至约190.6℃。

11.根据权利要求1所述的方法,其中包括所述反应器流体的所述第一流在所述反应器冷却器中的所述停留时间比所述反应器流体在所述反应器中的停留时间少约70%至约99%。

12.根据权利要求1所述的方法,其中包括所述反应器流体的所述第一流在所述反应器冷却器中的所述停留时间比所述反应器流体在所述反应器中的停留时间少约80%至约95%。

13.根据权利要求1所述的方法,其中所述第一流与所述第三流的接触包括将所述第二量的一氧化碳通过分布器或超音速喷射器注入所述反应器冷却器中。

14.根据权利要求1所述的方法,其中所述第一流与所述第三流的接触包括在流体连接所述反应器和所述反应器冷却器的设备中生成所述第二量的一氧化碳的气泡。

15.根据权利要求1所述的方法,还包括将来自所述反应器冷却器的废热的一部分作为蒸汽回收。

16.根据权利要求1所述的方法,其中所述反应器冷却器包括壳管式热交换器。

17.根据权利要求1所述的方法,其中所述反应器流体还包括可溶性催化剂体系,其中所述可溶性催化剂体系包括羰基化催化剂和甲基碘。

18.根据权利要求1所述的方法,其中所述反应器流体还包括五价烷基氧化膦。

19.根据权利要求1所述的方法,还包括用所述第一量的一氧化碳在所述反应器中施加约2.413mpa至约3.102mpa的压力。

20.根据权利要求1所述的方法,还包括用所述第一量的一氧化碳在所述反应器中施加约2.654mpa至约2.792mpa的压力。

技术总结

用于生产乙酸,包括冰乙酸的方法和系统。可以将包括乙酸甲酯、水和第一量的一氧化碳的反应器流体的第一流从反应器运送到反应器冷却器以形成冷却的反应器流体。该冷却的反应器流体可以具有低于该反应器流体中乙酸甲酯浓度的乙酸甲酯浓度。

技术研发人员:P·瓦西利斯,N·C·哈利南,D·L·拉马奇,G·A·索耶,R·扎马瑞帕,M·E·菲茨帕特里克,B·A·萨里斯伯里

受保护的技术使用者:利安德巴塞尔乙酰有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!