醇的制造方法与流程

本发明涉及通过使用杂多酸催化剂进行的烯烃水合反应而得到醇的制造方法。本发明特别适合于由乙烯制造乙醇。

背景技术:

1、工业用乙醇是作为有机溶剂、有机合成原料、消毒剂和化学品等的中间体被广泛使用的、重要的工业化学产品。工业用乙醇已知在硫酸、磺酸等液体的酸;沸石催化剂、钨、铌、钽等金属氧化物催化剂;或者将磷钨酸、硅钨酸等杂多酸或磷酸负载在二氧化硅载体、硅藻土载体等上而得到的固体催化剂的存在下,通过乙烯的水合反应而得到。

2、在以硫酸、磺酸等液体的酸为催化剂的、液相的乙烯水合反应的情况下,由于需要用于反应的酸的后处理,并且活性低,因此在工业的利用上有限制。另一方面,由于使用了载体负载型固体催化剂的乙烯水合反应可以以气相反应进行,因此有反应物与催化剂的分离容易,且可以在对反应速度有利的高温、或者平衡理论上有利的高压条件下进行反应的优点。

3、关于固体酸催化剂,至今有不少提案,特别是使用使磷酸负载于载体上而得到的固体酸催化剂的气相反应工艺已经在工业上被实施。但是,使用使该磷酸负载于载体上而得到的催化剂的工业工艺中,作为活性成分的磷酸的流出连续地发生,其结果是活性和选择性下降,因此需要连续的磷酸的供给。另外,由于流出来的磷酸腐蚀装置,所以需要反应器和其他的设备的定期维护,反应器和设备的维持需要花费较多的成本。而且,磷酸负载催化剂也由于与水蒸气的接触而发生物理性和化学性的劣化。如果长时间使用磷酸负载催化剂,则其活性下降,并且根据情况载体粒子之间相互发生凝集成为块状,因此有催化剂的替换、或者去除是极其困难的情形。因此,在乙烯的水合反应中,进行为了解决这些问题的新型载体、和负载型催化剂的开发。

4、作为没有磷酸流出的顾虑的乙烯水合反应用的催化剂,已知有金属氧化物催化剂,并且已知有沸石催化剂(专利文献1)、将氧化钛和氧化钨作为必须成分的金属氧化物催化剂(专利文献2)、将钨和铌作为必须成分的金属氧化物催化剂(专利文献3)等。但是,使用了这些金属氧化物催化剂的乙烯水合反应与使用了磷酸催化剂的情况相比为低活性,且反应选择性也低。

5、作为能够避免磷酸的流出的其他催化剂,已知有使杂多酸负载于载体而得到的固体酸催化剂。例如,作为通过性能被改良了的乙烯的水合反应制造乙醇的负载型催化剂,公开了在燃烧法的气相二氧化硅上负载杂多酸而得到的催化剂(专利文献4)。作为改善杂多酸负载型催化剂的性能的方法,提出了使用在用热酸处理过的粘土载体上负载杂多酸而得到的催化剂(专利文献5)。

6、作为适合于烯烃的水合反应的负载型催化剂的载体,公开有细孔容积、比表面积、和细孔直径被特定了的二氧化硅载体,并且还例示了通过使用该二氧化硅载体的乙烯水合反应制造乙醇的催化剂(专利文献6)。

7、现有技术文献

8、专利文献

9、专利文献1:日本特公平3-80136号公报

10、专利文献2:日本特许第3041414号公报

11、专利文献3:日本特开2001-79395号公报

12、专利文献4:日本特许第3901233号公报

13、专利文献5:日本特开平8-225473号公报

14、专利文献6:日本特开2003-190786号公报

技术实现思路

1、发明要解决的问题

2、如上所述虽然已经进行了提高杂多酸负载型催化剂的性能的尝试,但由于杂多酸的价格与磷酸相比较为高价,因此从经济的观点考虑,希望能够长期稳定地使用。虽然原料气体通过催化剂层时产生压力损失,但认为在该压力损失较大的情况下,由于催化剂的生产性和对催化剂带来不良影响的杂质的生成量增加,所以对催化剂的稳定性使用带来不良影响。另一方面,关于至今一直使用杂多酸催化剂的烯烃的水合反应,催化剂层中的压力损失对于催化剂的长期使用带来怎样的影响并不明确。

3、本发明的课题为提供一种在通过使用杂多酸催化剂的烯烃的水合反应制造醇中,能够长期稳定地使用催化剂的方法。

4、用于解决课题的手段

5、本发明人等深入研究的结果发现:在通过使用杂多酸催化剂的烯烃的水合反应制造醇时,原料气体通过催化剂层时的压力损失对催化剂的劣化、特别是对焦化带来较大的影响。因此,确认到在使用杂多酸催化剂的烯烃的水合反应中,通过将原料气体通过催化剂层时的压力损失设为一定值以下,从而能够长期稳定地使用该催化剂,并完成了本发明。

6、即,本发明涉及以下的[1]~[10]。

7、[1]一种醇的制造方法,所述醇的制造方法是使用杂多酸或其盐负载在载体上而得到的固体酸催化剂,向具备被填充了所述固体酸催化剂的催化剂层的反应器中连续地供给含有水和碳原子数2~5的烯烃的原料气体,并且在气相中使其发生水合反应而得到醇,其中,所述原料气体通过所述催化剂层时的压力损失为350kpa以下。

8、[2]根据[1]所述的醇的制造方法,其中,所述反应器为多管式反应器。

9、[3]根据[2]所述的醇的制造方法,其中,所述固体酸催化剂被填充于所述多管式反应器的管腔内。

10、[4]根据[3]所述的醇的制造方法,其中,所述多管式反应器的所述管腔的内径为40mm以下。

11、[5]根据[1]~[4]中任一方案所述的醇的制造方法,其中,所述原料气体在所述反应器内的空塔线速度为0.1~1.0m/s,且所述原料气体在所述反应器内的气体空间速度为500~15000/h。

12、[6]根据[1]~[5]中任一方案所述的醇的制造方法,其中,所述碳原子数2~5的烯烃的转化率为2~6%。

13、[7]根据[1]~[6]中任一方案所述的醇的制造方法,其中,所述原料气体中的水的分压为0.4~0.6mpa。

14、[8]根据[1]~[7]中任一方案所述的醇的制造方法,其中,所述载体为二氧化硅。

15、[9]根据[1]~[8]中任一方案所述的醇的制造方法,其中,所述杂多酸为选自硅钨酸、磷钨酸、磷钼酸、硅钼酸、硅钒钨酸、磷钒钨酸、和磷钒钼酸中的至少一种。

16、[10]根据[1]~[9]中任一方案所述的醇的制造方法,其中,所述碳原子数2~5的烯烃为乙烯,所述醇为乙醇。

17、发明效果

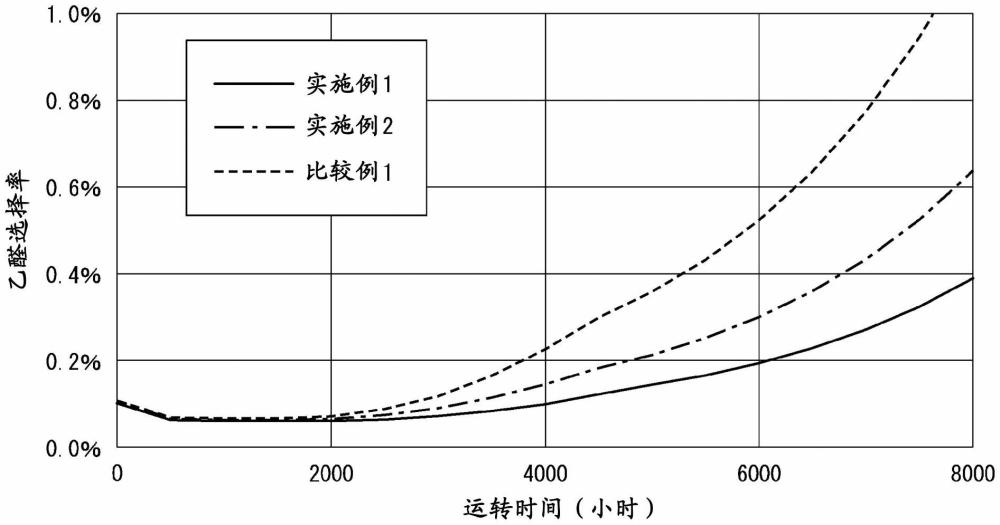

18、根据本发明,在通过使用杂多酸催化剂的烯烃的水合反应制造醇时杂多酸催化剂的焦化得到抑制,可以长期稳定地使用该催化剂。

技术特征:

1.一种醇的制造方法,使用将杂多酸或其盐负载在载体上的固体酸催化剂,向具备填充所述固体酸催化剂而成的催化剂层的反应器中连续地供给含有水和碳原子数2~5的烯烃的原料气体,使其在气相中发生水合反应而得到醇,

2.根据权利要求1所述的醇的制造方法,其中,

3.根据权利要求2所述的醇的制造方法,其中,

4.根据权利要求3所述的醇的制造方法,其中,

5.根据权利要求1~4中任一项所述的醇的制造方法,其中,

6.根据权利要求1~4中任一项所述的醇的制造方法,其中,

7.根据权利要求1~4中任一项所述的醇的制造方法,其中,

8.根据权利要求1~4中任一项所述的醇的制造方法,其中,

9.根据权利要求1~4中任一项所述的醇的制造方法,其中,

10.根据权利要求1~4中任一项所述的醇的制造方法,其中,

技术总结

本公开提供一种通过使用杂多酸催化剂的烯烃水合反应来制造醇时,能够长期稳定地使用催化剂的方法。在使用杂多酸催化剂的烯烃的水合反应中,将原料气体通过催化剂层时的压力损失设为一定值以下。具体而言,所述醇的制造方法是使用负载有杂多酸或其盐而得到的固体酸催化剂,将水和碳原子数2~5的烯烃供给到反应器,并使其在气相中发生水合反应,其中,将原料气体通过催化剂层时的压力损失设为350kPa以下。

技术研发人员:小谷野雅史,井上玄,木村季弘

受保护的技术使用者:株式会社力森诺科

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!