一种3-氨基吡啶的合成方法与流程

本发明属于3-氨基吡啶的合成,特别是涉及一种3-氨基吡啶的合成方法。

背景技术:

1、3-氨基吡啶,产品cas:462-08-8,分子式c5h6n2,分子量为94.11,白色或浅黄色叶片或片状结晶,遇光及热颜色加深,由黄至橙至红至赤橙,有氨气味。3-氨基吡啶在医药方面用作生产胃溃疡和十二指肠溃疡药的中间体,也是合成新型鱼尼丁受体杀虫剂氯虫苯甲胺及氰虫酰胺的重要中间体,广泛应用于医药、农药、橡胶和染料等领域。随着氯虫苯甲酰胺的广泛使用,特别是我国医药、农药工业的快速发展,对3-氨基吡啶的需求势必显著增加,因此研制出适于工业化生产的合成工艺路线具有很大的社会与经济效益。

2、目前,对3-氨基吡啶及其衍生物的工业合成方法的报道较少,只有少量对3-氨基吡啶制备方法的研究。在现有文献报道中,主要分为三种路线:第一种以3-溴吡啶为原料,在硫酸铜存在下,与浓氨水在加热下反应得到3-氨基吡啶;第二种以3-腈基吡啶为原料,在温和条件下水解,生成烟酰胺,采用霍夫曼(hofman)降解反应而得3-氨基吡啶;第三种以3-甲基吡啶为原料,再在氨存在下氰化,生成3-腈基吡啶,水解生成烟酰胺,降解得到3-氨基吡啶。

3、以上三种路线都会产生大量的高盐废水,一吨3-氨基吡啶排放十四吨以上高盐废水。上述工艺不但对环境不友好,而且需要高额的三废处理费用,使生产企业的市场竞争力下降,更增大了下游产品的推广难度。故此,我们提出了一种3-氨基吡啶的合成方法。

技术实现思路

1、本发明的目的在于提供一种3-氨基吡啶的合成方法,为解决上述技术问题,本发明是通过以下技术方案实现的:

2、一种3-氨基吡啶的合成方法,包括如下步骤:

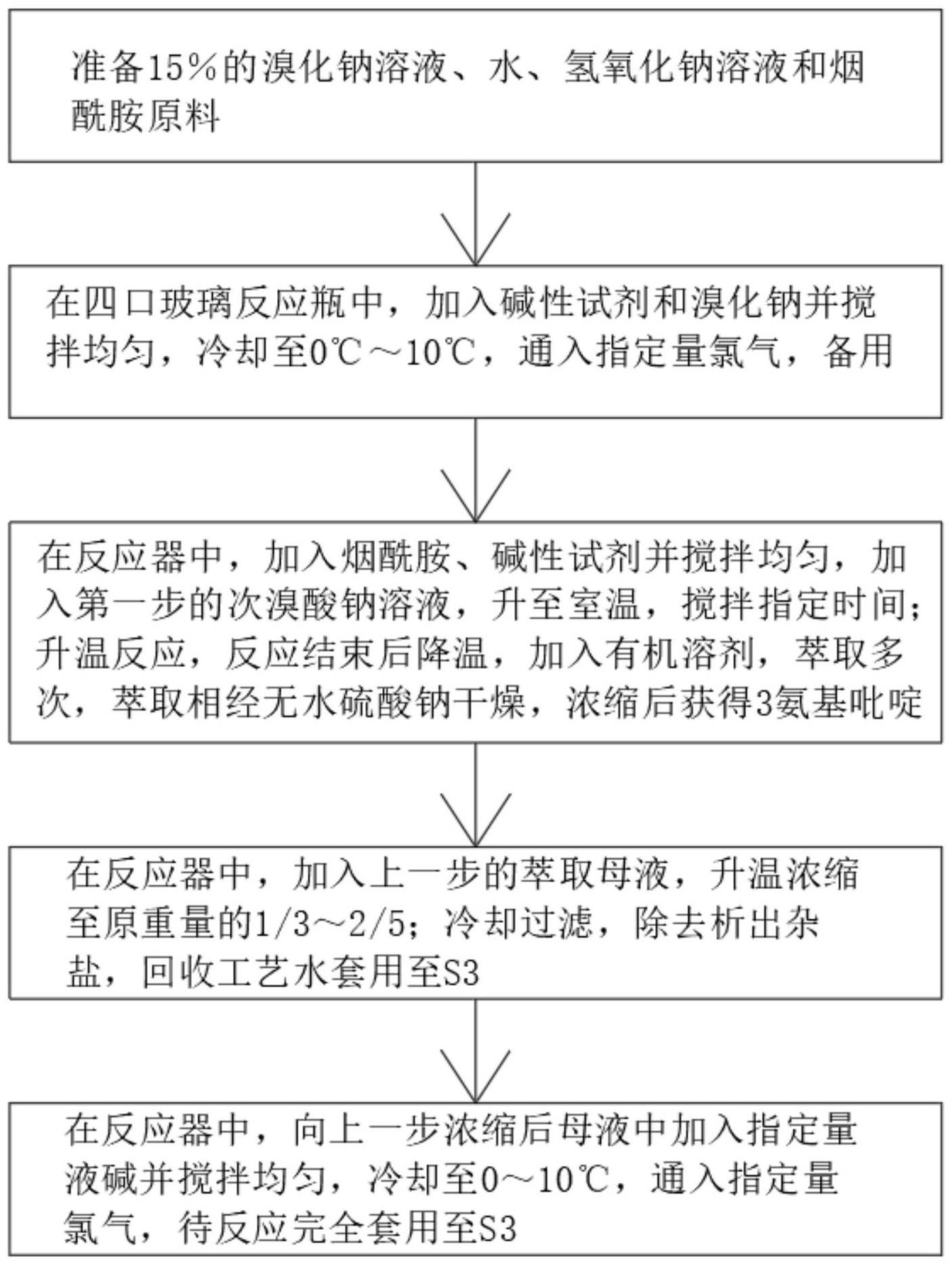

3、s1:准备15%的溴化钠溶液、水、氢氧化钠溶液和烟酰胺原料;

4、s2:在四口玻璃反应瓶中,加入碱性试剂和溴化钠并搅拌均匀,冷却至0℃~10℃,通入指定量氯气,备用;

5、s3:在反应器中,加入烟酰胺、碱性试剂并搅拌均匀,加入第一步的次溴酸钠溶液,升至室温,搅拌指定时间;升温反应,反应结束后降温,加入有机溶剂,萃取多次,萃取相经无水硫酸钠干燥,浓缩后获得3-氨基吡啶;

6、s4:在反应器中,加入上一步的萃取母液,升温浓缩至原重量的1/3~2/5;冷却过滤,除去析出杂盐,回收工艺水套用至s3;

7、s5:在反应器中,向上一步浓缩后母液中加入指定量液碱并搅拌均匀,冷却至0~10℃,通入指定量氯气,待反应完全套用至s3。

8、优选的,在所述s2中,所述液碱、溴化钠、氯气的当量比为(4~5):2:(1~1.1)。

9、优选的,在所述s3中,先降温至-10℃~5℃,再加入次溴酸钠溶液,在完后,升至室温反应0.5小时,加热升温至75℃~80℃反应1~2小时,当hplc检测烟酰胺<0.2%时反应结束。

10、优选的,在所述s3中,所述有机溶剂为甲苯、二氯甲烷、三氯甲烷、1,2-二氯乙烷之一或其任意混合物,所述烟酰胺、液碱、溴化钠的当量比为1:(2.0~4):(1~1.5);所述3-氨基吡啶、有机溶剂的重量比为1:(2~10)。

11、优选的,在所述s2和s3中,所述碱性试剂为指定浓度的液碱溶液,液碱浓度为10%~50%;所述碱性试剂的当量以氢氧化钠计。

12、优选的,在所述s3中,所述反应液先降温至20℃~30℃,再加入所述有机溶剂进行萃取,合并油相回收溶剂后得3-氨基吡啶。

13、优选的,在所述s4中,所述萃取母液升温至60℃~80℃减压浓缩3~4小时;当回收工艺水重量达到母液重量的3/5~2/3;降温至0℃~10℃并继续搅拌1~2小时后过滤;过滤后母液待用。

14、优选的,在所述s5中,所述待用母液中加入指定量液碱溶液,液碱的浓度为10%~50%。

15、优选的,在所述s5中,所述待用母液中加入液碱溶液,指定量的液碱至少为溴化钠当量数的2倍。

16、优选的,在所述s5中,向加入液碱的待用母液中通入氯气,指定氯气的量至少为溴化钠的当量数。

17、本发明具有以下有益效果:

18、1、本发明在维持反应处于霍夫曼降解的前提下,采用次溴酸钠替代次氯酸钠进行降解反应,不仅提高了反应收率而且降低了反应温度,可以节约能源;同时利用氯气回收溴元素,套用回收工艺水自产次溴酸钠溶液,大大降低了废水排放量,降低三废处理费用,节约了生产成本。

19、2、本发明路线精简,产品收率不低于95%,产品纯度99.20%以上;反应条件温和,操作安全简便,适合工业化生产;原辅料均为常规化合物且所用溶剂均可以回收利用,通过用氯气回收溴元素实现废水回用,工业三废少,对环境友好,减少了生产成本。

技术特征:

1.一种3-氨基吡啶的合成方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种3-氨基吡啶的合成方法,其特征在于:在所述s2中,所述液碱、溴化钠、氯气的当量比为(4~5):2:(1~1.1)。

3.根据权利要求1所述的一种3-氨基吡啶的合成方法,其特征在于:在所述s3中,先降温至-10℃~5℃,再加入次溴酸钠溶液,加完后,升至室温反应0.5小时,加热升温至75℃~80℃反应1~2小时,当hplc检测烟酰胺<0.2%时反应结束。

4.根据权利要求1所述的一种3-氨基吡啶的合成方法,其特征在于:在所述s3中,所述有机溶剂为甲苯、二氯甲烷、三氯甲烷、1,2-二氯乙烷之一或其任意混合物,所述烟酰胺、液碱、溴化钠的当量比为1:(2.0~4):(1~1.5);所述3-氨基吡啶、有机溶剂的重量比为1:(2~10)。

5.根据权利要求1所述的一种3-氨基吡啶的合成方法,其特征在于:在所述s2和s3中,所述碱性试剂为指定浓度的液碱溶液,液碱浓度为10%~50%;所述碱性试剂的当量以氢氧化钠计。

6.根据权利要求1所述的一种3-氨基吡啶的合成方法,其特征在于:在所述s3中,所述反应液先降温至20℃~30℃,再加入所述有机溶剂进行萃取,合并油相回收溶剂后得3-氨基吡啶。

7.根据权利要求1所述的一种3-氨基吡啶的合成方法,其特征在于:在所述s4中,所述萃取母液升温至60℃~80℃减压浓缩3~4小时;当回收工艺水重量达到母液重量的3/5~2/3;降温至0℃~10℃并继续搅拌1~2小时后过滤;过滤后母液待用。

8.根据权利要求1所述的一种3-氨基吡啶的合成方法,其特征在于:在所述s5中,所述待用母液中加入指定量液碱溶液,液碱的浓度为10%~50%。

9.根据权利要求1所述的一种3-氨基吡啶的合成方法,其特征在于:在所述s5中,所述待用母液中加入液碱溶液,指定量的液碱至少为溴化钠当量数的2倍。

10.根据权利要求1所述的一种3-氨基吡啶的合成方法,其特征在于:在所述s5中,向加入液碱的待用母液中通入氯气,指定氯气的量至少为溴化钠的当量数。

技术总结

本发明公开了一种3‑氨基吡啶的合成方法,涉及3‑氨基吡啶的合成技术领域,以烟酰胺为原料,进行霍夫曼降解反应,即可制得3‑氨基吡啶。本发明在维持反应处于霍夫曼降解的前提下,采用次溴酸钠替代次氯酸钠进行降解反应,不仅提高了反应收率而且降低了反应温度,可以节约能源;同时利用氯气回收溴元素,套用回收工艺水自产次溴酸钠溶液,大大降低了废水排放量,降低三废处理费用,节约了生产成本,路线精简,产品收率不低于95%,产品纯度99.20%以上;反应条件温和,操作安全简便,适合工业化生产;原辅料均为常规化合物且所用溶剂均可以回收利用,通过用氯气回收溴元素实现废水回用,工业三废少,对环境友好,减少了生产成本。

技术研发人员:高伟,李海龙,李申,许龙,蔡惠民

受保护的技术使用者:山东泰鲁时代医药科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!