一种耐烧蚀PVC合金材料及其制备方法与应用与流程

本发明属于改性塑料,具体涉及一种耐烧蚀pvc合金材料及其制备方法与应用。

背景技术:

1、聚氯乙烯(pvc)是产量仅次于聚乙烯的第二大通用塑料,具有强度高、耐腐蚀、阻燃、绝缘性、透明性等优点,广泛应用于建筑、排水、排污、化工等技术领域。传统耐烧蚀pvc技术,主要是应用于电线电缆等的制备中,其一般是pvc树脂中加入硅橡胶、耐烧蚀填料、成瓷填料或大量的增塑剂组分,但该类产品为软质pvc,应用领域局限于电线电缆。

技术实现思路

1、本发明的目的在于克服现有技术的不足之处而提供一种耐烧蚀pvc合金材料及其制备方法与应用,本发明的耐烧蚀pvc合金材料为硬质pvc,打破了传统的耐烧蚀思路,结合耐烧蚀树脂涂层、成瓷技术、合金化技术,弥补了材料领域空白,拓宽了耐烧蚀pvc的应用范围。

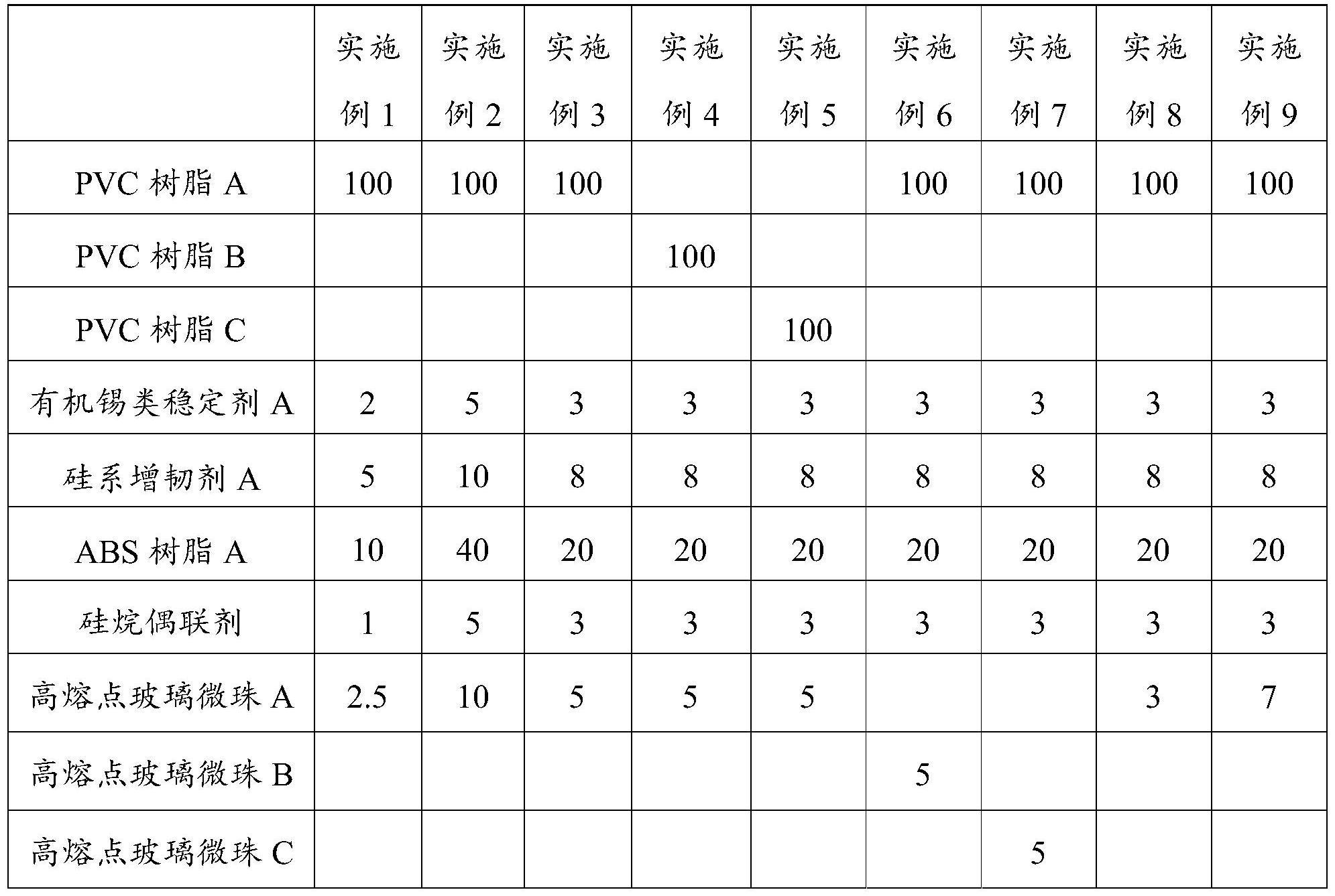

2、为实现上述目的,本发明采取的技术方案为:一种耐烧蚀pvc合金材料,包括以下重量份组分:pvc树脂100份、热稳定剂2-5份、abs树脂10-40份、增韧剂5-10份、玻璃微珠5-20份、超支化聚酯3-15份、硅烷偶联剂1-5份和润滑剂1-3份。

3、本发明针对现有技术中耐烧蚀pvc含有大量的增塑剂、质地多为软质,难以满足高阻燃、耐烧蚀和热固性等需求,通过大量的实验研究,提供了一种不含增塑剂组分,具有高阻燃、高耐热、韧性好、密度低的硬质耐烧蚀pvc合金材料。

4、作为本发明所述耐烧蚀pvc合金材料的优选实施方式,所述pvc树脂的聚合度为400-700。本申请发明人研究发现,pvc树脂的聚合度过高时,制备得到的材料难以应用于注塑领域,多以挤出类产品为主,而聚合度为400-700的pvc树脂流动性好,应用范围更广。所述pvc树脂的聚合度的测试方法为凝胶渗透色谱法,测试温度为40℃,采用四氢呋喃处理样品。

5、作为本发明所述耐烧蚀pvc合金材料的优选实施方式,所述玻璃微珠为包括高熔点玻璃微珠和低熔点玻璃微珠的复合型玻璃微珠;所述高熔点玻璃微珠的熔点为750-900℃;所述低熔点玻璃微珠的熔点为500-600℃。

6、作为本发明所述耐烧蚀pvc合金材料的优选实施方式,所述复合型玻璃微珠中高熔点玻璃微珠和低熔点玻璃微珠的质量份比为3:7~7:3。本申请发明人经过大量的实验研究发现,在燃烧过程中,高熔点的玻璃微珠与低熔点玻璃微珠之间发生了陶瓷化的固相反应,而且还生成了具有晶型的物质,材料表面形成了带有孔洞的陶瓷层,内部形成了坚硬的多孔陶瓷,而当复合型玻璃微珠中高熔点玻璃微珠和低熔点玻璃微珠的质量比为3:7~7:3时,制备得到的pvc合金材料的耐烧蚀性能更佳。

7、作为本发明所述耐烧蚀pvc合金材料的优选实施方式,所述超支化聚酯为以芳香族耐热型聚酯超支化聚合物为骨架制备的超支化聚酯树脂。本申请发明人经过大量研究发现,添加超支化聚酯可以实现陶瓷化效果,不但可以提高材料的热稳定性,还可以在高温火焰下形成骨架陶瓷层,对外界的热量进行阻隔,同时保持材料本来的形状而起到自支撑作用,与玻璃微珠协效作用效果更佳。

8、作为本发明所述耐烧蚀pvc合金材料的优选实施方式,包括以下(a)-(c)中的至少一种:

9、(a)所述稳定剂为有机锡类稳定剂;

10、(b)所述增韧剂为硅系增韧剂;

11、(c)所述润滑剂包括聚乙烯蜡。

12、更优选地,所述有机锡类稳定剂中锡的重量含量≥19%;所述硅系增韧剂中硅的重量含量为5-20%。

13、作为本发明所述耐烧蚀pvc合金材料的优选实施方式,所述abs树脂为an重量含量为20-23%的丙烯腈-丁二烯-苯乙烯树脂。

14、本发明还提供所述的耐烧蚀pvc合金材料的制备方法,包括以下步骤:称取pvc树脂、abs树脂、热稳定剂、润滑剂加入高速混合机,加热混合至95~105℃,加入增韧剂、超支化聚酯,继续加热混合至115~125℃,加入硅烷偶联剂、玻璃微珠,混合2~4min后将高速混合机中混合粉排出到低速混合机中,冷却到75~85℃后将混合粉下料到挤出机螺杆中造粒,得所述耐烧蚀pvc合金颗粒材料。

15、本发明还提供所述的耐烧蚀pvc合金材料在制备耐烧蚀树脂涂层、电子电气制品中的应用。所述耐烧蚀树脂涂层、电子电气制品包括电机电器外壳。

16、与现有技术相比,本发明的有益效果为:本发明提供了一种耐烧蚀pvc合金材料及其制备方法与应用,本发明的耐烧蚀pvc合金材料不添加增塑剂,打破了传统软质线缆pvc需要添加大量增塑剂的局限;本发明在pvc合金材料的制备中添加不同熔点的玻璃微珠,通过对不同熔点的比例的调整,使制备得到的pvc合金材料具有更好的耐热和阻燃性能;本发明通过超支化聚酯与复合玻璃微珠复配,结合pvc合金的相态特征,协同提高pvc合金材料耐烧蚀性能;本发明的耐烧蚀pvc合金材料具有高阻燃、高韧性、高耐热等特征,未来替代热固性材料或普通阻燃pvc迭代开发上,具有重要应用和经济意义。

技术特征:

1.一种耐烧蚀pvc合金材料,其特征在于,包括以下重量份组分:pvc树脂100份、热稳定剂2-5份、abs树脂10-40份、增韧剂5-10份、玻璃微珠5-20份、超支化聚酯3-15份、硅烷偶联剂1-5份和润滑剂1-3份。

2.根据权利要求1所述的耐烧蚀pvc合金材料,其特征在于,所述pvc树脂的聚合度为400-700。

3.根据权利要求1所述的耐烧蚀pvc合金材料,其特征在于,所述玻璃微珠为包括高熔点玻璃微珠和低熔点玻璃微珠的复合型玻璃微珠;所述高熔点玻璃微珠的熔点为750-900℃;所述低熔点玻璃微珠的熔点为500-600℃。

4.根据权利要求3所述的耐烧蚀pvc合金材料,其特征在于,所述玻璃微珠中高熔点玻璃微珠和低熔点玻璃微珠的质量份比为3:7~7:3。

5.根据权利要求1所述的耐烧蚀pvc合金材料,其特征在于,所述超支化聚酯为以芳香族耐热型聚酯超支化聚合物为骨架制备的超支化聚酯树脂。

6.根据权利要求1所述的耐烧蚀pvc合金材料,其特征在于,包括以下(a)-(c)中的至少一种:

7.根据权利要求1所述的耐烧蚀pvc合金材料,其特征在于,所述abs树脂为an的重量含量为20-23%的丙烯腈-丁二烯-苯乙烯树脂。

8.权利要求1~7任一项所述的耐烧蚀pvc合金材料的制备方法,其特征在于,包括以下步骤:称取pvc树脂、abs树脂、热稳定剂、润滑剂加入高速混合机,加热混合至95~105℃,加入增韧剂、超支化聚酯,继续加热混合至115~125℃,加入硅烷偶联剂、玻璃微珠,混合2~4min后将高速混合机中混合粉排出到低速混合机中,冷却到75~85℃后将混合粉下料到挤出机螺杆中造粒,得所述耐烧蚀pvc合金颗粒材料。

9.权利要求1~7任一项所述的耐烧蚀pvc合金材料在制备耐烧蚀树脂涂层、电子电气制品中的应用。

技术总结

本发明涉及一种耐烧蚀PVC合金材料及其制备方法与应用,属于改性塑料技术领域。本发明的耐烧蚀PVC合金材料包括以下重量份组分:PVC树脂100份、热稳定剂2‑5份、ABS树脂10‑40份、增韧剂5‑10份、玻璃微珠5‑20份、超支化聚酯3‑15份、硅烷偶联剂1‑5份和润滑剂1‑3份。本发明针对现有技术中耐烧蚀PVC含有大量的增塑剂、质地多为软质,难以满足高阻燃、耐烧蚀和热固性等需求,通过大量的实验研究,提供了一种不含增塑剂组分,具有高阻燃、高耐热、韧性好、密度低的硬质耐烧蚀PVC合金材料。

技术研发人员:秦朋,陈平绪,叶南飚,邹声文,陈延安,王裕森,张龙

受保护的技术使用者:金发科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!