一种环氧丙烷工艺废液回收及精制方法与流程

本发明属于化工,具体涉及一种环氧丙烷工艺废液回收及精制方法,尤其涉及一种环氧丙烷工艺废液回收与异丙苯、乙苯、α-甲基苯乙烯精制方法。

背景技术:

1、环氧丙烷(po)在化工合成中有着重要的地位,是目前第三大丙烯类衍生物。现有技术中,环氧丙烷主要用于生产聚醚多元醇与丙二醇;其中聚醚多元醇是生产聚氨酯泡沫、保温材料、弹性体、胶粘剂和涂料等的重要原料,由它衍生出来的下游产品数量庞大且应用广泛。

2、由于工艺的特殊性,环氧丙烷生产装置会产生工艺废液。废液主要由异丙苯、乙苯、二甲基苯甲醇(dmpc)、苯酚、α-甲基苯乙烯(ams)、环氧丙烷、丙酮、水与高沸物等组成。物耗与能耗指标是环氧丙烷装置所有工艺路线的核心指标,决定了环氧丙烷工艺路线的发展方向。因此,提供一种环氧丙烷工艺废液回收及精制方法,能回收、精制废液中的异丙苯、乙苯和ams,减少三废排放,降低装置物料消耗,大幅提高装置的经济性,成为了本领域技术人员亟待解决的问题。

技术实现思路

1、本发明的目的在于,提供一种环氧丙烷工艺废液回收及精制方法,将环氧丙烷工艺废液中的异丙苯最大限度的回收精制,得到产品异丙苯、乙苯和ams。为实现上述目的,本发明采用的技术方案如下:

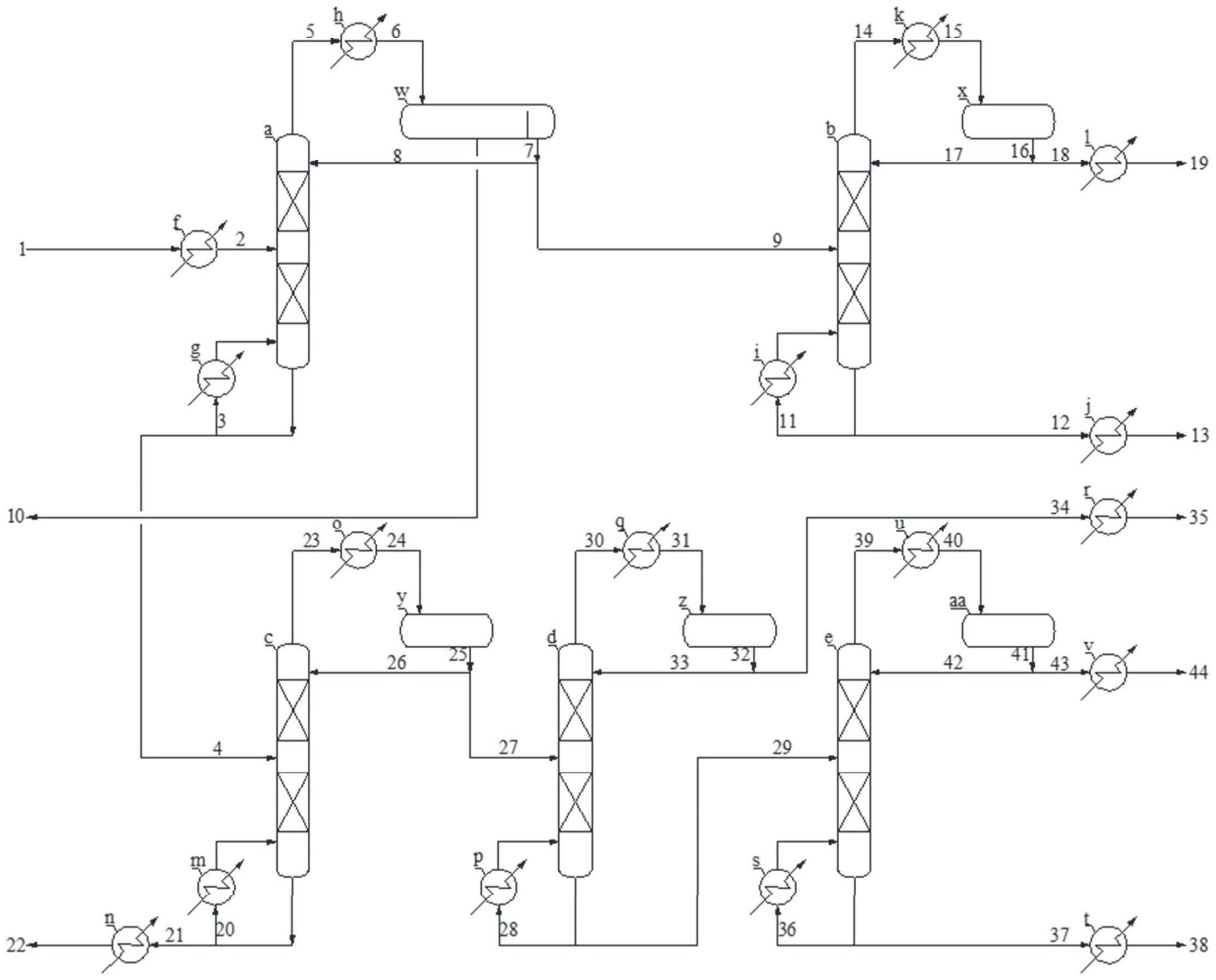

2、本发明提供的一种环氧丙烷工艺废液回收及精制方法,包括以下步骤:

3、步骤1.脱水加热:将环氧丙烷工艺废液脱水加热,使废液中的二甲基苯甲醇脱水生成α-甲基苯乙烯和水;

4、步骤2.粗分:将脱水加热反应后的物料送至废液粗分塔中精馏分离,得到轻组分混合物和重组分混合物,

5、步骤3.油水分相及乙苯精馏:所述轻组分混合物经冷凝器全凝后,再进行油水分相;油相组分进入乙苯精制塔精馏分离,分别得到乙苯产品和环氧丙烷-丙酮混合物;

6、步骤4.脱重处理:重组分混合物进入废液脱重塔中,经精馏脱重处理后分别得到高沸物混合物和ams-异丙苯-苯酚混合物;

7、步骤5.异丙苯精馏:所述ams-异丙苯-苯酚混合物进入异丙苯产品塔精制,分别得到异丙苯产品气和ams-苯酚混合物;

8、步骤6.ams精馏:所述ams-苯酚混合物进入ams产品塔精制,分别得到ams产品和ams-苯酚混合气;

9、所述步骤3与步骤4-6无顺序先后之分。

10、本发明的部分实施方案中,所述步骤3中,油水分相后的油相分成两股,其中一股进入乙苯精制塔精制,另一股返回废液粗分塔中;

11、或/和油水分相后的水相送至废水处理系统进行处理。

12、本发明的部分实施方案中,所述步骤3中,经乙苯精制塔精馏分离得到的环氧丙烷-丙酮混合物经冷凝器全凝后,进入乙苯精制塔塔顶回流罐储存;

13、优选地,乙苯精制塔塔顶回流罐的出料分为两股,一股经冷却器冷却后,作为环氧丙烷-丙酮废液进入环氧丙烷-丙酮废液缓冲罐中储存;另一股返回乙苯精制塔中。

14、本发明的部分实施方案中,所述步骤3中,经乙苯精制塔精馏分离得到的乙苯产品经冷却后进入乙苯缓冲罐中储存;

15、优选地,经乙苯精制塔精馏分离得到的乙苯产品分为两股,一股经冷却后进入乙苯缓冲罐中储存;另一股经再沸后返回乙苯精制塔。

16、本发明的部分实施方案中,经步骤2废液粗分塔精馏分离得到的重组分混合物由废液粗分塔排出后分为两股,其中一股再沸后返回废液粗分塔中,另一股进入废液脱重塔中进行精馏脱重处理;

17、优选地,所述步骤4中,经脱重处理后得到的高沸物混合物经冷却后送至高沸物缓冲罐中缓存;

18、优选地,经脱重处理后得到高沸物混合物由废液脱重塔排出后,分为两股,一股经再沸后返回废液脱重塔中,另一股冷却后送至高沸物缓冲罐中缓存。

19、本发明的部分实施方案中,所述步骤4中,经脱重处理后得到的ams-异丙苯-苯酚混合物经全凝后,进入废液脱重塔塔顶缓冲罐储存,废液脱重塔塔顶缓冲罐的出料分为两股,一股进入异丙苯产品塔精制,另一股返回废液脱重塔中。

20、本发明的部分实施方案中,所述步骤5中,经异丙苯产品塔精制得到异丙苯产品气经异丙苯产品塔塔顶冷凝器全凝后,进入异丙苯产品塔塔顶回流罐储存;

21、优选地,异丙苯产品塔塔顶回流罐的出料分为两股,一股返回异丙苯产品塔,另一股经冷却后送入异丙苯产品罐中储存。

22、本发明的部分实施方案中,所述步骤5中,经异丙苯产品塔精制得到的ams-苯酚混合物由异丙苯产品塔排出后分为两股,其中一股进入ams产品塔精馏精制;另一股经再沸后返回异丙苯产品塔。

23、本发明的部分实施方案中,所述步骤6中,经ams产品塔精馏得到的ams-苯酚混合气经ams产品塔塔顶冷凝器全凝后,进入ams产品塔塔顶回流罐中储存,所述ams产品塔塔顶回流罐的出料分为两股,其中一股经冷却后送入ams-苯酚废液缓冲罐中,另一股返回ams产品塔。

24、本发明的部分实施方案中,所述步骤6中,经ams产品塔精馏制得到的ams产品由ams产品塔排出后,分为两股,其中一股冷却后送入ams产品缓冲罐中;另一股经再沸后返回ams产品塔。

25、本发明的部分实施方案中,废液粗分塔的操作压力为-0.1~0mpag,乙苯精制塔的操作压力为0~0.1mpag,废液脱重塔的操作压力为-0.1~0mpag,异丙苯产品塔的操作压力为-0.1~0mpag,ams产品塔的操作压力为-0.1~0mpag。

26、与现有技术相比,本发明具有以下有益效果:

27、本发明设计科学,构思巧妙,方法简单。本发明将环氧丙烷装置废液精馏分离,将工艺废液中的异丙苯最大限度的回收精制,得到产品异丙苯、乙苯和ams。减少三废排放,异丙苯作为原料返回系统以降低装置物料消耗,大幅提高装置的经济性。采用本发明的方法,异丙苯和乙苯的回收率大于99%,ams的回收率大于90%。所得回收产品中,异丙苯的纯度大于99.32wt%,乙苯的纯度大于99.94wt%,ams的纯度大于99.50wt%。

技术特征:

1.一种环氧丙烷工艺废液回收及精制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种环氧丙烷工艺废液回收及精制方法,其特征在于,所述步骤3中,油水分相后的油相分成两股,其中一股进入乙苯精制塔精制,另一股返回废液粗分塔中;

3.根据权利要求1或2所述的一种环氧丙烷工艺废液回收及精制方法,其特征在于,所述步骤3中,经乙苯精制塔精馏分离得到的环氧丙烷-丙酮混合物经冷凝器全凝后,进入乙苯精制塔塔顶回流罐储存;

4.根据权利要求1或2所述的一种环氧丙烷工艺废液回收及精制方法,其特征在于,所述步骤3中,经乙苯精制塔精馏分离得到的乙苯产品经冷却后进入乙苯缓冲罐中储存;

5.根据权利要求1所述的一种环氧丙烷工艺废液回收及精制方法,其特征在于,经步骤2废液粗分塔精馏分离得到的重组分混合物由废液粗分塔排出后分为两股,其中一股再沸后返回废液粗分塔中,另一股进入废液脱重塔中进行精馏脱重处理;

6.根据权利要求1所述的一种环氧丙烷工艺废液回收及精制方法,其特征在于,所述步骤4中,经脱重处理后得到的ams-异丙苯-苯酚混合物经全凝后,进入废液脱重塔塔顶缓冲罐储存,废液脱重塔塔顶缓冲罐的出料分为两股,一股进入异丙苯产品塔精制,另一股返回废液脱重塔中。

7.根据权利要求6所述的一种环氧丙烷工艺废液回收及精制方法,其特征在于,所述步骤5中,经异丙苯产品塔精制得到异丙苯产品气经异丙苯产品塔塔顶冷凝器全凝后,进入异丙苯产品塔塔顶回流罐储存;

8.根据权利要求7所述的一种环氧丙烷工艺废液回收及精制方法,其特征在于,所述步骤5中,经异丙苯产品塔精制得到的ams-苯酚混合物由异丙苯产品塔排出后分为两股,其中一股进入ams产品塔精馏精制;另一股经再沸后返回异丙苯产品塔。

9.根据权利要求1所述的一种环氧丙烷工艺废液回收及精制方法,其特征在于,所述步骤6中,经ams产品塔精馏得到的ams-苯酚混合气经ams产品塔塔顶冷凝器全凝后,进入ams产品塔塔顶回流罐中储存,所述ams产品塔塔顶回流罐的出料分为两股,其中一股经冷却后送入ams-苯酚废液缓冲罐中,另一股返回ams产品塔。

10.根据权利要求9所述的一种环氧丙烷工艺废液回收及精制方法,其特征在于,所述步骤6中,经ams产品塔精馏制得到的ams产品由ams产品塔排出后,分为两股,其中一股冷却后送入ams产品缓冲罐中;另一股经再沸后返回ams产品塔。

技术总结

本发明公开了一种环氧丙烷工艺废液回收及精制方法,属于化工技术领域。本发明方法包括:将PO工艺废液脱水加热后送至废液粗分塔中精馏分离,得到轻组分混合物和重组分混合物;将轻组分混合物全凝、分相;所得油相组分进入乙苯精制塔精馏分离,得到乙苯产品和环氧丙烷‑丙酮混合物;重组分混合物进入废液脱重塔脱重处理后得到高沸物混合物和AMS‑异丙苯‑苯酚混合物;AMS‑异丙苯‑苯酚混合物进入异丙苯产品塔精制,得到异丙苯产品气和AMS‑苯酚混合物;AMS‑苯酚混合物进入AMS产品塔精制,得到AMS产品和AMS‑苯酚混合气。本发明减少三废排放,异丙苯作为原料返回系统以降低装置物料消耗,大幅提高装置的经济性。

技术研发人员:刘玉龙,唐卫新,梁建平,王凯悦,沈丽蓉,周杨,谢经纬

受保护的技术使用者:中国成达工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!