本发明涉及吸附分离,具体涉及一种偏三甲苯和均三甲苯的分离方法。

背景技术:

1、石油经过催化重整过程会产生大量的副产物,比如c9、c8芳烃等。c9芳烃主要由均三甲苯(mesitylene)、偏三甲苯(pseudocumene)等含有九个碳原子的芳香化合物组成。其中偏三甲苯在重整c9芳烃中含量最多,约占10wt%~20wt%,偏三甲苯最大的用途是经液相空气氧化生产偏苯三甲酸,再脱水可得偏苯三甲酸酐,后续再加工合成增塑剂偏苯三酸酐三辛酯。偏三甲苯还是维生素e合成的重要原料。因此,从c9芳烃化合物中获得较高纯度的偏三甲苯对降低偏三甲苯生产成本、提高石油废料的利用率具有重要意义。

2、从c9芳烃化合物中获得较高纯度的偏三甲苯,最困难的步骤是偏三甲苯和均三甲苯的分离。由于偏三甲苯(168℃)以及均三甲苯(166℃)的沸点非常接近,用精馏的方式实现偏三甲苯与均三甲苯的分离伴随着巨大的能量消耗,成本很高,而且很难得到高纯度的偏三甲苯。此外,分子筛可以通过吸附分离的方式实现两者的分离。但是这一过程需要较高纯度的脱附剂,会产生大量的废液,对环境造成污染。

3、公开号为cn115636714a的专利说明书公开了一种烷基化生产偏三甲苯的方法和系统。以轻质芳烃和甲醇为原料,在改性分子筛催化剂的催化作用和250~600℃的条件下,进行烷基化反应,解决了工业分离法存在的偏三甲苯组分含量低、分离困难等的技术难题。但是生产过程中依然伴随着大量的能量消耗。

4、公开号为cn110903157a的专利说明书公开了一种偏三甲苯的分离方法,具体步骤如下:(1)重芳烃从进料口进入隔壁塔位于隔板的左侧,先进行轻组分、偏三甲苯以及重组分的分离,轻组分蒸汽物流在塔顶向上运动进入压缩机经加压升温后进入换热器为塔釜提供热量,得到被冷却后的物流依次进入减压阀、冷却器、回流罐,其中回流罐中一股物流回流返回隔壁塔,另一股物流作为轻组分采出;(2)偏三甲苯物流从隔板的右侧的侧线流出,塔釜底流出重组分杂质物流,所述重组分杂质物流分为两股,一股物流作为重组分采出,另一股物流进入换热器,被加热后的物流返回隔壁塔。虽然该方法优化了以往分离能耗高的问题,但是该方法最终的分离效果却不尽人意。

5、如果能实现c9芳烃的选择性吸附分离,则对于工业化应用具有重要意义。发明人曾利用吸附材料选择性分离间二甲苯、对二甲苯等c8芳烃的混合物,在不考虑氢原子位置的情况下,从分子所属的点群类型来看,间二甲苯是c3v类型,对二甲苯是d2h类型;而本发明中的分离对象均三甲苯(d3h)和偏三甲苯(cs)与以往分离的客体在结构上有很大差异,因此具有分离的实际意义以及结果的不可预期性。

技术实现思路

1、针对上述技术问题以及本领域存在的不足之处,本发明提供了一种偏三甲苯和均三甲苯的分离方法,利用双二乙氧基柱[6]芳烃晶体材料吸附分离含偏三甲苯和均三甲苯的混合物,能耗低、过程简单,克服了偏三甲苯和均三甲苯分离技术中存在的耗能大、过程繁琐等缺陷。

2、具体技术方案如下:

3、一种偏三甲苯和均三甲苯的分离方法,利用双二乙氧基柱[6]芳烃晶体材料吸附分离含均三甲苯和偏三甲苯的混合物,所述双二乙氧基柱[6]芳烃晶体材料选择性吸附络合偏三甲苯,实现均三甲苯和偏三甲苯的分离;

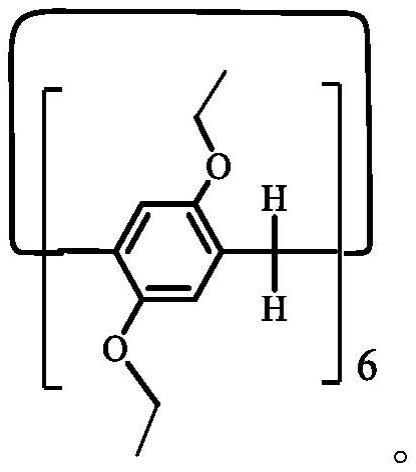

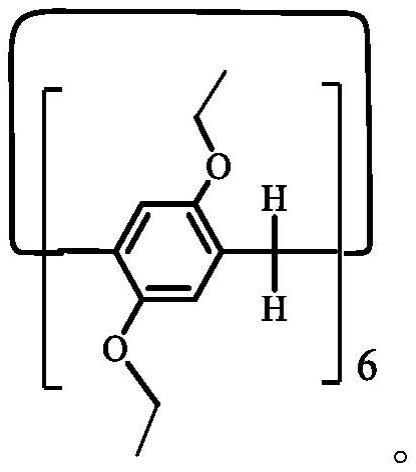

4、所述双二乙氧基柱[6]芳烃晶体材料的化学结构式如下:

5、

6、由于偏三甲苯和均三甲苯的分子结构的差别,所述双二乙氧基柱[6]芳烃晶体材料能够与偏三甲苯形成主客体络合物。该主客体络合物在加热时会逐渐解络合,将吸附的偏三甲苯释放出来。所述双二乙氧基柱[6]芳烃晶体材料在脱附温度下化学性质稳定。

7、所述双二乙氧基柱[6]芳烃晶体材料可通过在不良溶剂中重结晶后活化得到。一般所用不良溶剂为四氢呋喃或丙酮,但不限于此。重结晶得到的双二乙氧基柱[6]芳烃晶体材料可以通过加热的方式除去溶剂分子,在不低于160℃的条件下进行活化,活化时间可以是不小于2小时。活化后的双二乙氧基柱[6]芳烃晶体材料可以直接用于含偏三甲苯和均三甲苯的混合物的吸附分离。

8、在一实施例中,所述分离方法具体包括:将所述双二乙氧基柱[6]芳烃晶体材料放置于含均三甲苯和偏三甲苯的混合蒸气氛围内。在吸附过程中,混合蒸气中的偏三甲苯会与双二乙氧基柱[6]芳烃形成主客体络合物,所述主客体络合物的化学计量比是1:1。

9、在一优选例中,本发明所述的分离方法,所述吸附分离的温度低于80℃。

10、在所述双二乙氧基柱[6]芳烃晶体材料选择性吸附络合偏三甲苯,实现均三甲苯和偏三甲苯的分离后,可采用真空加热或减压加热除去所述双二乙氧基柱[6]芳烃晶体材料表面吸附的含均三甲苯和偏三甲苯的混合物,然后可加热脱附所述双二乙氧基柱[6]芳烃晶体材料吸附络合的偏三甲苯,实现所述双二乙氧基柱[6]芳烃晶体材料的再生。

11、在一优选例中,所述真空加热或减压加热的温度低于80℃。在低于80℃的条件下所述主客体络合物依然稳定存在,而表面吸附的偏三甲苯和均三甲苯混合物则可以挥发除去。通过除去表面吸附的偏三甲苯和均三甲苯,可以提高分离出的偏三甲苯的纯度。

12、在一优选例中,所述加热脱附的温度为100~120℃。脱附时间可根据样品量有所调整。在该温度下,主客体络合物是不稳定的,被吸附的偏三甲苯分子会逐渐释放出来,而双二乙氧基柱[6]芳烃晶体材料则是稳定的,在脱附的过程中只是发生晶型的改变。

13、作为一个总的发明构思,本发明还提供了所述的双二乙氧基柱[6]芳烃晶体材料在含均三甲苯和偏三甲苯的混合物中选择性吸附络合偏三甲苯实现均三甲苯和偏三甲苯分离的应用。所述应用中的优选技术方案可参考上述分离方法。

14、本发明与现有技术相比,有益效果有:分离过程操作简单,设备要求低;分离过程不需要精馏操作,能耗低,节约能源,降低了偏三甲苯的生产成本;所用晶体材料稳定性高,分离效果好。

技术特征:1.一种偏三甲苯和均三甲苯的分离方法,其特征在于,利用双二乙氧基柱[6]芳烃晶体材料吸附分离含均三甲苯和偏三甲苯的混合物,所述双二乙氧基柱[6]芳烃晶体材料选择性吸附络合偏三甲苯,实现均三甲苯和偏三甲苯的分离;

2.根据权利要求1所述的分离方法,其特征在于,所述双二乙氧基柱[6]芳烃晶体材料通过在不良溶剂中重结晶后活化得到。

3.根据权利要求2所述的分离方法,其特征在于,所述不良溶剂为四氢呋喃或丙酮。

4.根据权利要求2所述的分离方法,其特征在于,所述活化的温度不低于160℃。

5.根据权利要求1所述的分离方法,其特征在于,所述分离方法具体包括:将所述双二乙氧基柱[6]芳烃晶体材料放置于含均三甲苯和偏三甲苯的混合蒸气氛围内。

6.根据权利要求1或5所述的分离方法,其特征在于,所述吸附分离的温度低于80℃。

7.根据权利要求1所述的分离方法,其特征在于,在所述双二乙氧基柱[6]芳烃晶体材料选择性吸附络合偏三甲苯,实现均三甲苯和偏三甲苯的分离后,采用真空加热或减压加热除去所述双二乙氧基柱[6]芳烃晶体材料表面吸附的含均三甲苯和偏三甲苯的混合物,然后加热脱附所述双二乙氧基柱[6]芳烃晶体材料吸附络合的偏三甲苯,实现所述双二乙氧基柱[6]芳烃晶体材料的再生。

8.根据权利要求7所述的分离方法,其特征在于,所述真空加热或减压加热的温度低于80℃。

9.根据权利要求7所述的分离方法,其特征在于,所述加热脱附的温度为100~120℃。

10.双二乙氧基柱[6]芳烃晶体材料在含均三甲苯和偏三甲苯的混合物中选择性吸附络合偏三甲苯实现均三甲苯和偏三甲苯分离的应用,其特征在于,所述双二乙氧基柱[6]芳烃晶体材料的化学结构式如下:

技术总结本发明公开了一种偏三甲苯和均三甲苯的分离方法,利用双二乙氧基柱[6]芳烃晶体材料吸附分离含均三甲苯和偏三甲苯的混合物,双二乙氧基柱[6]芳烃晶体材料选择性吸附络合偏三甲苯,实现均三甲苯和偏三甲苯的分离;双二乙氧基柱[6]芳烃晶体材料的化学结构式如下:本发明分离过程操作简单,设备要求低;分离过程不需要精馏操作,能耗低,节约能源,降低了偏三甲苯的生产成本;所用晶体材料稳定性高,分离效果好。

技术研发人员:黄飞鹤,赵博涵,华彬,楼莹莹

受保护的技术使用者:浙江大学杭州国际科创中心

技术研发日:技术公布日:2024/1/13