一种轻质高弹EVA鞋底及其制备方法与流程

本发明涉及一种eva鞋材,尤其涉及一种白色轻质高弹eva鞋底及其制备方法。

背景技术:

1、eva树脂是乙烯-醋酸乙烯共聚物,一般醋酸乙烯(va)含量在5%~40%。与聚乙烯相比,eva由于在分子链中引入了醋酸乙烯单体,从而降低了结晶度,提高了柔韧性、抗冲击性、填料相溶性和热密封性能,被广泛应用于发泡鞋料领域。乙烯-醋酸乙烯酯共聚物(eva)发泡鞋底因其轻便、柔韧性好、穿着舒适、不易皱、弹性好等众多优点被广泛应用于制作各种鞋底。

2、eva鞋底的主要优点在于质轻,即使不加气垫之类的东西也具有一定减震性能,随着eva鞋底的普及,更轻更具回弹性备受追捧,鞋底的密度及压缩变形率物理参数大大决定了鞋底的重量及持久柔弹。

3、发泡剂是控制发泡材料性能的主要因素,常规eva鞋底的发泡剂用量一般在2%-3%,最多不超过5%。发泡剂用量越大,鞋底的密度则越低,鞋底越轻质。但是发泡剂用量太大时,会产生气泡的合并而引起泡孔尺寸分布不均匀。而且发泡剂用量对硫化程度有非常大的影响,过量时产生过硫化,物料内部产生较大的气孔,性能较差,而且物料变黄,尤其有碍于白色和浅色物料的正常调色。

技术实现思路

1、本发明要解决的技术问题,在于提供一种发泡剂用量较大的轻质高弹eva鞋底及其制备方法。

2、本发明是这样实现的:

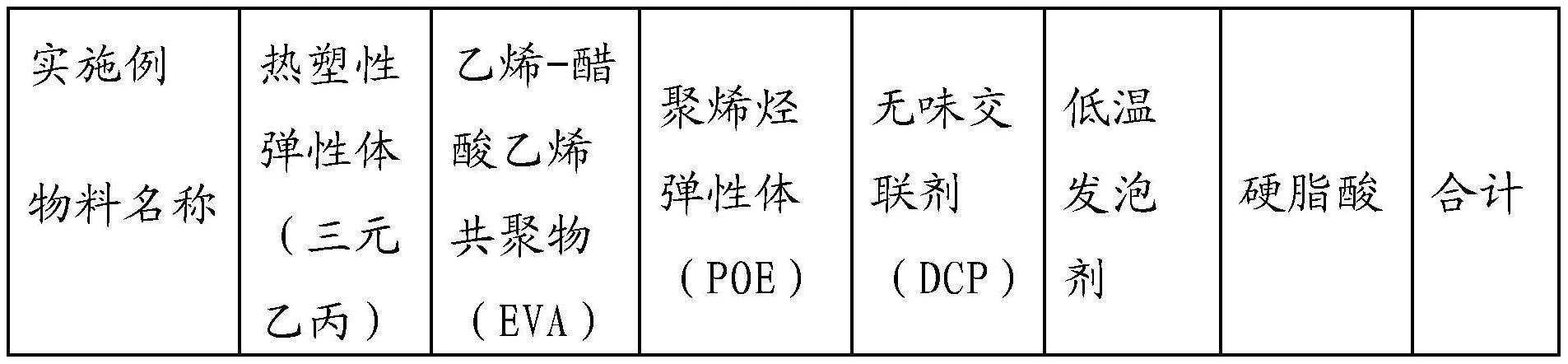

3、一种轻质高弹eva鞋底,原料包括以下组分:

4、eva60-75份

5、poe10-20份

6、三元乙丙橡胶5-18份

7、交联剂0.45-0.7份

8、发泡剂5.5-6.5份

9、润滑剂0.5-0.8份。

10、优选地,各原料组份的总重量为100份。

11、进一步地,所述润滑剂包括硬脂酸。

12、进一步地,所述发泡剂为低温发泡剂或高温发泡剂。

13、更进一步地,所述低温发泡剂为低温ac发泡剂(分解温度135℃)。

14、进一步地,所述交联剂为无味交联剂。

15、更进一步地,所述无味交联剂为双叔丁基过氧异丙基苯。

16、所述eva鞋底的制备方法,包括如下步骤:

17、(1)密炼混料:

18、设定密炼机温度至80±1℃;将eva、poe、三元乙丙橡胶、润滑剂投入密炼机加热筒内密炼,控制气压在0.6-0.8mpa,温度升至85±1℃—95±1℃范围时,温度每升5℃翻料1次;

19、当密炼机温度达95±1℃时,倒入发泡剂﹑交联剂,控制气压在0.6-0.8mpa,密练从95±1℃升温至到100±1℃时进行3次翻料,至设定温度100±1℃时出料;

20、(2)开炼压片:

21、开炼机轮台温度设定为65±5℃,辊筒间距为6-8mm;保持开炼机轮台温度在65±5℃,将步骤(1)出的料通过开炼机辊筒压制成薄片,并将压制成的薄片再次通过辊筒复压2-4次;

22、(3)造粒:

23、将步骤(2)制成的薄片进行造粒;

24、(4)粒料降温、静置:

25、粒料温度降至50℃后放料静置24h以上;

26、(5)硫化发泡、模压:

27、硫化发泡机台设定机台压力:150-180kg/cm2,机台温度:180-185℃;粒料在机台模具内硫化550-600s,冷却取出后得到鞋底半成品;

28、(6)半成品打磨:

29、将比版核对后的半成品用布轮清除表面的表皮及杂质;

30、(7)二次硫化、模压:

31、经二次硫化、模压定型;其中机台温度175±5℃,保持时间600s,使鞋底再次充分硫化;冷却成型取出后即可得到成品。

32、进一步地,步骤(5)中所述机台模具的模比为:1:1.85。

33、进一步地,步骤(7)中所述机台模具的模比为:1:1.005。

34、本发明具有如下优点:通过本发明的技术方案制作白色轻质高弹eva鞋底,使eva鞋底的密度小于0.15g/cm3,压缩变形率在25%左右,具有轻巧便捷的同时具有良好的柔软性和弹性,抗变形性能高,防震能力也就是缓冲性能高,韧性较强;适穿于长跑,快跑等高强度回弹环境的优点。

技术特征:

1.一种轻质高弹eva鞋底,其特征在于:原料包括以下组分:

2.根据权利要求1所述的轻质高弹eva鞋底,其特征在于:所述润滑剂包括硬脂酸。

3.根据权利要求1所述的轻质高弹eva鞋底,其特征在于:所述发泡剂为低温ac发泡剂。

4.根据权利要求1所述的轻质高弹eva鞋底,其特征在于:所述交联剂为无味交联剂。

5.根据权利要求1所述的轻质高弹eva鞋底,其特征在于:所述交联剂为双叔丁基过氧异丙基苯。

6.一种如权利要求1-5中任意一项所述轻质高弹eva鞋底的制备方法,其特征在于:包括如下步骤:

7.根据权利要求6所述轻质高弹eva鞋底的制备方法,其特征在于:步骤(5)中所述机台模具的模比为:1:1.85。

8.根据权利要求6所述轻质高弹eva鞋底的制备方法,其特征在于:步骤(7)中所述机台模具的模比为:1:1.005。

技术总结

本发明涉及一种EVA鞋材,尤其涉及一种轻质高弹EVA鞋底及其制备方法。原料包括以下组分:EVA60‑75份、POE10‑20份、三元乙丙橡胶5‑18份、交联剂0.45‑0.7份、发泡剂5‑6.5份、润滑剂0.5‑0.8份。并通过密炼混料、开炼压片、造粒、粒料降温、静置、硫化发泡、模压、半成品打磨、二次硫化、模压制备成品。通过本发明的技术方案,使EVA鞋底的密度小于0.15g/cm3,压缩变形率在25%左右,具有轻巧便捷的同时具有良好的柔软性和弹性,抗变形性能高,防震能力也就是缓冲性能高,韧性较强;适穿于长跑,快跑等高强度回弹环境的优点。

技术研发人员:郭景

受保护的技术使用者:青春之家(福建)体育用品有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!