一种去除β-淀粉酶中的α-淀粉酶的生产工艺的制作方法

本发明属于生物,尤其涉及一种去除β-淀粉酶中的α-淀粉酶的生产工艺。

背景技术:

1、β-淀粉酶是一种外切型淀粉酶,能将淀粉转化为麦芽糖广泛应用于糖果、饮料、啤酒发酵甚至医药领域。

2、β-淀粉酶广泛存在于大麦、小麦、大豆、甘薯等高等植物和一些微生物中。由于微生物发酵法生产的β-淀粉酶活力低,成本高,而且从细菌大规模生产β-淀粉酶是困难的。为此,工业上使用的β-淀粉酶都为植物来源。在植物中,大麦和小麦中的β-淀粉酶含量高,甘薯含量仅为大麦的1/2左右,因而β-淀粉酶通常采用大麦生产获得。可在大麦发芽时,胚会产生赤霉素诱导淀粉酶的合成,生成大量的淀粉酶,其原料酶活力比大麦的原料酶活力高30%;同时,在大麦发芽过程中部分大分子物质被分解,过滤也比较容易。但是大麦发芽中的淀粉酶包括β-淀粉酶和α-淀粉酶,且α-淀粉酶的酶活力也较高,α-淀粉酶的存在会增加三糖含量,影响糖组份以及下游生产如发酵工艺中的发酵度,达不到产品要求。

3、在现有技术中为了提高β-淀粉酶的纯度,避免α-淀粉酶的影响,大都直接从大麦、小麦、大豆、甘薯等植物源中提取。如中国专利cn1228444c公开的一种提取β-淀粉酶的方法,在纤维素酶存在的条件下在水性介质对谷物进行提取β-淀粉酶;中国专利cn1225943a公开的一种大豆β-淀粉酶的制备工艺,对脱脂豆粉浸提液超滤浓缩、二次沉淀及冻融提取的大豆β-淀粉酶;中国专利cn1015449767a公开的一种食品级高活力β-淀粉酶的生产方法,对红薯粉碎浆液的上清液加絮凝剂沉降、过滤、超滤得红薯β-淀粉酶;以上方法成本高、过滤困难、收率低,β-淀粉酶活力低。

4、现需要一种在采用大麦芽生产β-淀粉酶时能有效去除α-淀粉酶的方法,来提高采用大麦芽生产β-淀粉酶成品的应用性能。

技术实现思路

1、本发明针对上述现有技术存在的不足问题,提供一种去除β-淀粉酶中的α-淀粉酶的生产工艺,具体的技术方案如下:

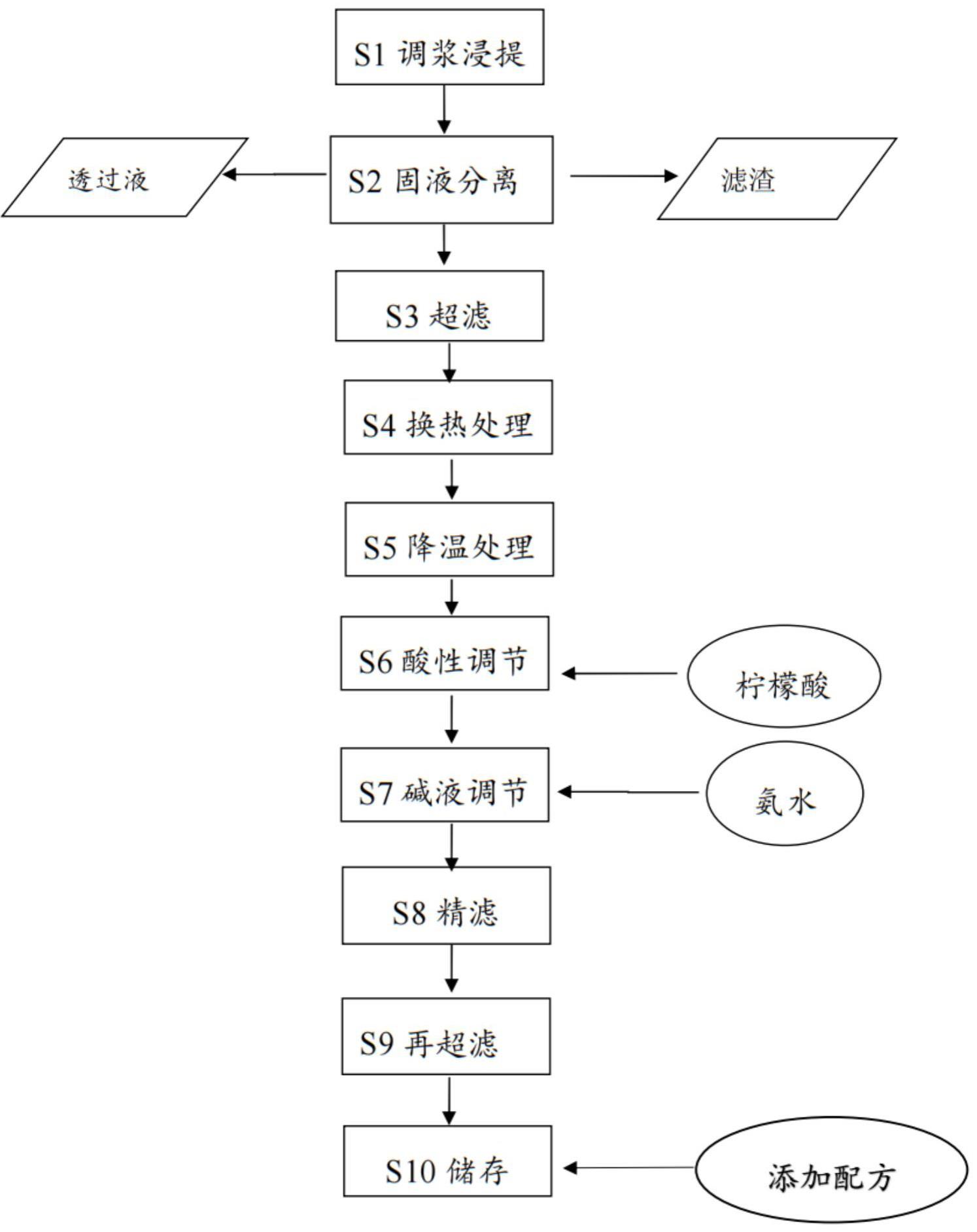

2、一种去除β-淀粉酶中的α-淀粉酶的生产工艺,包括如下步骤:

3、s1调浆浸提:将大麦芽粉投入装有水的调浆罐中搅拌均匀,浸提1-2h后,再加入珍珠岩和10#硅藻土搅拌均匀,得浸提料液;

4、s2固液分离:将步骤s1得到的浸提料液进行过滤,收集滤液和清洗液;

5、s3超滤:将步骤s2收集的滤液和清洗液进行超滤,得超滤液;

6、s4换热处理:将步骤s3得到的超滤液循环换热至40℃-42℃保温30min;得换热处理液;

7、s5降温处理:将步骤s3得到的换热处理液进行降温处理,获得温度为4℃-6℃酶液;

8、s6酸性调节:采用酸液将步骤s5得到酶液的ph值调节到3.7-3.9;并在温度为4-6℃的条件下放置15-26h;

9、s7碱液调节:酶液低温放置结束后,采用碱液将ph值调节到5.2-5.6;

10、s8精滤:在步骤s7碱液调节后的酶液中加入300#硅藻土和10#硅藻土,搅匀后进行过滤,滤液浊度为2-5ntu时收集滤液,得精滤液;

11、s9再超滤:取样测精滤液的ph值,采用碱液将精滤液的ph值调节到5.8-5.9后进行超滤。

12、本发明经步骤s1调浆浸提,用水将麦芽浸泡后将胞外酶蛋白溶解在水中。经步骤s2固液分离,将酶液与固体不溶物的料渣分离;经步骤s3超滤后获得的超滤液是具有高酶活的酶液。步骤s4换热处理可去除杂蛋白提高产品稳定性。步骤s5降温处理后使得低温条件下酶活力不损失。因为β-淀粉酶最适ph为4.0~5.0,最适温度50~55℃,低温条件下酶活力不损失,其温度对β-淀粉酶的影响大于ph的影响;大麦α-淀粉酶的最适ph值在4.5左右,不耐酸;因此步骤s6酸性调节,让酶液在一定ph值,低温放置一定时间,使α-淀粉酶失活,去除α-淀粉酶的同时保证β-淀粉酶回收率。再经步骤s7碱液调节,保证了β-淀粉酶酶活并可以提高过滤速度。经步骤s8精滤,获得澄清的β-淀粉酶酶液。最后经步骤s9再超滤可进一步提高β-淀粉酶酶活。

13、进一步地,所述步骤s1中,浸提料液中的大麦芽粉的质量分数为25-35%,加入的珍珠岩的质量分数为0.8-1.5%;加入的10#硅藻土的质量分数为0.4-0.8%。

14、进一步地,所述步骤s6中的酸液为15-25wt%的柠檬酸溶液。

15、进一步地,所述步骤s6酸性调节中,酸液流速不超过0.8m³/h,防止加酸过快,而使得酶失活。

16、进一步地,所述步骤s7和所述步骤s9中的碱液为5-15wt%浓度的氨水溶液。

17、进一步地,所述步骤s8中,以酶液体积计,加入的300#硅藻土的量为65-75kg/m3,加入的10#硅藻土的量为90-110kg/m3。

18、进一步地,所述在步骤s9再超滤后的酶液中添加体积分数为8-12%甘油,15-25%麦芽糖浆,15-25%山梨糖醇和0.08-0.12%山梨酸钾进行储存。

19、甘油、麦芽糖浆、山梨糖醇和、山梨酸钾的加入可提高β-淀粉酶产品的稳定性。

20、本发明的有益效果为:

21、本发明通过调节ph值以及低温存储的生物技术,使α-淀粉酶失活达到减少甚至去除大麦β-淀粉酶中的α-淀粉酶的效果,同时保护β-淀粉酶活性并确保料液不会染菌导致β-淀粉酶酶活损失;提高了大麦β-淀粉酶纯度及性能,使淀粉糖中的麦芽糖含量提高,麦芽三糖含量降低,可生产出优质的麦芽糖浆以及超高含量麦芽糖浆。

技术特征:

1.一种去除β-淀粉酶中的α-淀粉酶的生产工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的去除β-淀粉酶中的α-淀粉酶的生产工艺,其特征在于,所述步骤s1中,浸提料液中的大麦芽粉的质量分数为25-35%,加入的珍珠岩的质量分数为0.8-1.5%;加入的10#硅藻土的质量分数为0.4-0.8%。

3.根据权利要求1所述的去除β-淀粉酶中的α-淀粉酶的生产工艺,其特征在于,所述步骤s6中的酸液为15-25wt%的柠檬酸溶液。

4.根据权利要求3所述的去除β-淀粉酶中的α-淀粉酶的生产工艺,其特征在于,所述步骤s6的酸性调节中,酸液流速不超过0.8m³/h。

5.根据权利要求1所述的去除β-淀粉酶中的α-淀粉酶的生产工艺,其特征在于,所述步骤s7和所述步骤s9中的碱液为5-15wt%浓度的氨水溶液。

6.根据权利要求1所述的去除β-淀粉酶中的α-淀粉酶的生产工艺,其特征在于,所述步骤s8中,以酶液体积计,加入的300#硅藻土的量为65-75kg/m3,加入的10#硅藻土的量为90-110kg/m3。

7.根据权利要求1所述的去除β-淀粉酶中的α-淀粉酶的生产工艺,其特征在于,在所述步骤s9再超滤后的酶液中添加体积分数为8-12%甘油,15-25%麦芽糖浆,15-25%山梨糖醇和0.08-0.12%山梨酸钾进行储存。

技术总结

本发明属于生物技术领域,涉及一种去除β‑淀粉酶中的α‑淀粉酶的生产工艺,包括步骤:S1调浆浸提;S2固液分离;S3超滤;S4换热处理;S5降温处理;S6酸性调节;S7碱液调节;S8精滤;S9再超滤。本发明通过调节pH值以及低温存储的生物技术,使α‑淀粉酶失活达到减少甚至去除大麦β‑淀粉酶中的α‑淀粉酶,同时保护β‑淀粉酶活性并确保料液不会染菌导致β‑淀粉酶酶活损失;提高了大麦β‑淀粉酶纯度及性能,使淀粉糖中的麦芽糖含量提高,麦芽三糖含量降低,可生产出优质的麦芽糖浆以及超高含量麦芽糖浆。

技术研发人员:孙胜男,于飞,杨辉,张毅

受保护的技术使用者:烟台麦特尔生物技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!