一种实心轮胎胎面胶及其制备方法与流程

本发明涉及橡胶加工,具体涉及一种实心轮胎胎面胶及其制备方法。

背景技术:

1、最早的轮胎是实心轮胎。由于实心轮胎具有优异的耐磨、耐穿刺性能,因此在工程车辆上实心轮胎仍然占据主要地位。实心轮胎的胎体是实心的,不用帘线作骨架,不必充气,故不需内胎或气密层,目前主要用于低速行驶的高负荷车辆或机械,也用于固定位置的机械。

2、由于实心轮胎没有帘线与骨架,因此实心轮胎的橡胶用量很大,这也增加了实心轮胎的成本;为了降低生产成本,胎面胶可以采用由废旧胶制作的天然橡胶来代替部分生胶,但是与天然橡胶相比,再生胶的强度以及耐磨性能仍然较差,导致采用再生胶制作的实心轮胎的承载量较低,耐磨性较差。并且轮胎在长时间受磨后其表面会产生静电现象积聚大量静电荷,当静电荷积累过多时,静电荷会使空气中的氧变成活性更高的臭氧,进而加速胎面胶表面的氧化破坏,降低胎面胶的耐磨性。申请号为201910454958.0的专利公开了一种降噪减震实心轮胎及其制备方法,通过添加玻璃纤维、碳化硅纤维和丙烯酸酯乳液提高胎面胶的耐磨性和拉伸性能。申请号为202111610525.3的专利公开了一种耐久实心轮胎及其制备方法,通过添加具有良好的抗静电功能的碳酸钙晶须,借助碳酸钙晶须在胎面胶内构建的立体网络,可及时分散摩擦过程中产生的静电荷,减少臭氧的形成,提高轮胎的耐磨性。与碳酸钙晶须相比,鳞片石墨具有良好的耐高温、导电、导热、润滑、可塑及耐酸碱等性能,如果用于胎面胶中不仅可以提高胎面胶的抗静电性能,还能提高胎面胶的导热性能、耐酸碱性能等。但鳞片石墨易团聚、分散性差,并且无法提高胎面胶的耐磨性,需要添加大量炭黑来提高耐磨性,但炭黑添加量过多,实心轮胎在使用过程中与地面摩擦会留下很深的黑色痕迹,对环境造成破坏。所以目前将鳞片石墨用于胎面胶的报道较少。因此,如何将鳞片石墨用于胎面胶中抗静电耐热且能提高耐磨性和强度,又能降低炭黑的用量,是需要解决的技术问题。

技术实现思路

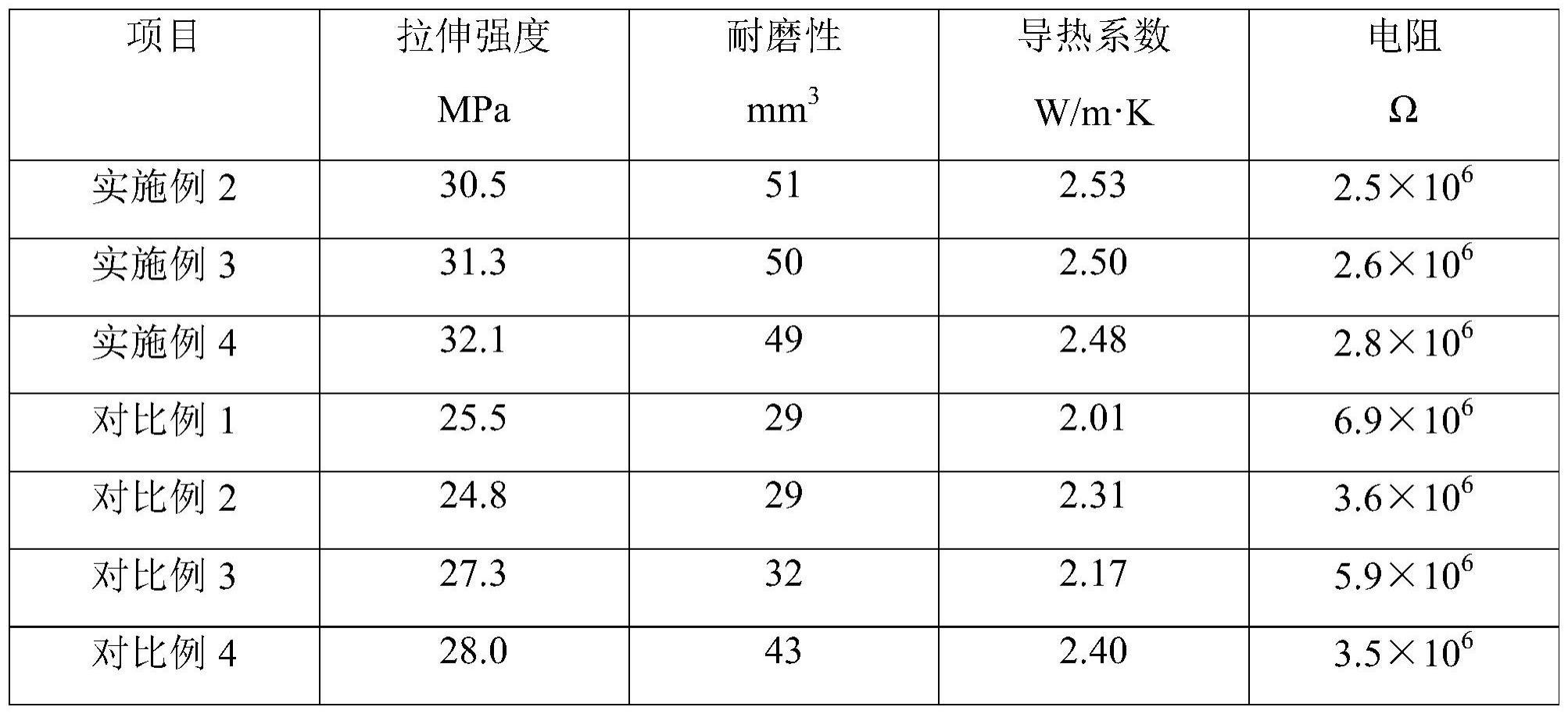

1、针对上述现有技术,本发明的目的是提供一种实心轮胎胎面胶及其制备方法。本发明将鳞片石墨与碳化硅晶须通过氢键结合在一起,既能提高胎面胶的抗静电能力、导热性,还提高了胎面胶的强度,同时降低了炭黑的用量,提高了胎面胶的耐磨性。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明的第一方面,提供一种实心轮胎胎面胶,包括以下重量份的原料:

4、天然橡胶再生胶45~60份,氧化锌0.5~1.0份,硬脂酸0.1~0.3份,防老剂0.1~1.0份,增塑剂0.5~2份,炭黑5~15份,改性鳞片石墨3~5份;

5、所述改性鳞片石墨包括鳞片石墨和碳化硅晶须,所述鳞片石墨和碳化硅晶须的质量比为10:(0.5~1)。

6、所述防老剂选自防老剂4010、防老剂4010na、防老剂aw、防老剂3100、防老剂rd、防老剂a中的至少一种。

7、所述增塑剂为古马隆。

8、优选的,所述改性鳞片石墨由以下方法制备:

9、(1)将鳞片石墨和碳化硅晶须加入到碱液中,加热并在搅拌下分多次添加十六烷基三甲基氯化铵,反应结束后,抽滤、烘干后得到固体;

10、(2)将固体加入至十二烷基苯磺酸钠溶液中进行超声处理,过滤后进行干燥,得到改性鳞片石墨。

11、优选的,步骤(1)中,所述碱液为氢氧化钠溶液或氢氧化钾溶液,所述碱液的浓度为0.1~0.3mol/l;所述鳞片石墨和碳化硅晶的总质量与碱液、十六烷基三甲基氯化铵的质量比为1:10:0.1。

12、优选的,步骤(1)中,所述加热的温度为40~60℃,加热的时间为10~30min。

13、优选的,步骤(2)中,所述固体和十二烷基苯磺酸钠溶液的质量比为1:(5~10);所述十二烷基苯磺酸钠溶液的浓度为25g/l;所述超声处理的时间为10~30min。

14、所述十二烷基苯磺酸钠溶液是十二烷基苯磺酸钠溶于水中得到的。

15、本发明的第二方面,提供实心轮胎胎面胶的制备方法,所述制备方法为:

16、将废旧橡胶粉末与氧化锌、硬脂酸、防老剂、增塑剂混合进行一次密炼,再加入炭黑、改性鳞片石墨进行二次密炼,下料后进行开练,出片冷却后得到胎面胶。

17、优选的,所述一次密炼的温度为120~130℃,时间为10~13min;所述二次密炼的温度为100~110℃,时间为3~7min。

18、优选的,所述开炼的温度为100~110℃,时间为10~15min。

19、本发明的有益效果:

20、(1)本发明将鳞片石墨与碳化硅晶须通过氢键结合在一起,利用鳞片石墨提高胎面胶的抗静电能力、导热性,利用碳化硅晶须提高了胎面胶的强度,鳞片石墨-碳化硅晶须通过氢键结合后提高了胎面胶的耐磨性,降低了炭黑的用量。

21、(2)本发明制备的胎面胶可减少炭黑的用量,降低实心轮胎在使用过程中与地面摩擦产生的黑色印迹,减少对环境的破坏。同时碳化硅晶须的用量不高,并且炭黑的用量降低,不会提高胎面胶的成本。

22、(3)本发明的制备方法简单,只需要二次密炼和一次开练就能得到胎面胶。

技术特征:

1.一种实心轮胎胎面胶,其特征在于,包括以下重量份的原料:

2.根据权利要求1所述的实心轮胎胎面胶,其特征在于,所述改性鳞片石墨由以下方法制备:

3.根据权利要求2所述的实心轮胎胎面胶,其特征在于,步骤(1)中,所述碱液为氢氧化钠溶液或氢氧化钾溶液,所述碱液的浓度为0.1~0.3mol/l;所述鳞片石墨和碳化硅晶的总质量与碱液、十六烷基三甲基氯化铵的质量比为1:10:0.1。

4.根据权利要求2所述的实心轮胎胎面胶,其特征在于,步骤(1)中,所述加热的温度为40~60℃,加热的时间为10~30min。

5.根据权利要求2所述的实心轮胎胎面胶,其特征在于,步骤(2)中,所述固体和十二烷基苯磺酸钠溶液的质量比为1:(5~10);所述十二烷基苯磺酸钠溶液的浓度为25g/l;所述超声处理的时间为10~30min。

6.权利要求1~5任一项所述的实心轮胎胎面胶的制备方法,其特征在于,所述制备方法为:

7.根据权利要求6所述的制备方法,其特征在于,所述一次密炼的温度为120~130℃,时间为10~13min;所述二次密炼的温度为100~110℃,时间为3~7min。

8.根据权利要求6所述的制备方法,其特征在于,所述开炼的温度为100~110℃,时间为10~15min。

技术总结

本发明公开了一种实心轮胎胎面胶及其制备方法。胎面胶包括:天然橡胶再生胶45~60份,氧化锌0.5~1.0份,硬脂酸0.1~0.3份,防老剂0.1~1.0份,增塑剂0.5~2份,炭黑5~15份,改性鳞片石墨3~5份。将鳞片石墨和碳化硅晶须加入到碱液中,加热并在搅拌下分多次添加十六烷基三甲基氯化铵,反应结束后,抽滤、烘干后得到固体;将固体加入至十二烷基苯磺酸钠溶液中进行超声处理,过滤后进行干燥,得到改性鳞片石墨。本发明将鳞片石墨与碳化硅晶须通过氢键结合在一起,既能提高胎面胶的抗静电能力、导热性,还提高了胎面胶的强度,同时降低了炭黑的用量,提高了胎面胶的耐磨性。

技术研发人员:王艳光,王钰伟,于程,姜春秋,孙锦美

受保护的技术使用者:荣成荣鹰橡胶制品有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!