一种热收缩薄膜可回收料及其制备方法与流程

本申请涉及塑料制品回收领域,尤其涉及利用废旧塑料制品制备热收缩膜的,特别涉及一种热收缩薄膜可回收料及其制备方法。

背景技术:

1、塑料制品难降解,易造成环境污染。废旧塑料制品,例如饮料瓶等已经被大量分类回收,但是回收后的饮料瓶大多被粉碎后作为低档产品的原料进行循环利用,难以应用于外观和环保要求较高的领域。例如,热收缩薄膜是一种加热后能够明显缩小尺寸的外包装材料,广泛应用作各种消费及工业用品的外包装。作为外包装材料的热收缩膜通常要求具有较好的机械性能、较大的横向拉伸率、较高的透明度以及防火性能。普通的回收塑料由于来源不一,不同塑料制品的成份差异较大,存在老化、变色的问题,难以将其作为原料应用于制备热收缩膜。

2、例如,cn 100493903 c公开了一种热收缩性聚酯系薄膜,该收缩性聚酯系薄膜为多层结构,其中一层采用pet瓶循环原料,其它层不含循环原料。该现有技术中认为pet瓶循环原料是熔融粘度、分子量、分子量分布、单体组成、结晶化度、聚合催化剂等添加剂的有无等不同的各种pet被随意混合的原料,它们的物性在每批循环原料中偏差较大。采用这样的循环原料直接制造热收缩膜,不能得到稳定的均匀的制品,此外,在采用45质量%以上的循环原料的薄膜中,无法获得足够的机械强度或热收缩性。因此,该现有技术采用了多层结构的热收缩膜,利用不含循环原料的层提供所需的机械强度和热收缩性,以规避循环原料性能不足的缺陷。

3、因此,该现有技术利用回收的pet瓶制备热收缩膜,并没有对循环原料进行彻底的改性处理,其原始存在的缺陷并未得到改善,只是采用正常的热收缩层掩盖了循环原料层的缺陷,循环原料层固有的变色、透明度等问题仍然是感官可识别的,由该现有技术制备的热收缩膜很难进入品质要求较高的消费领域,只能作为工业领域的低档包材。

技术实现思路

1、本申请要解决的技术问题是提供一种热收缩薄膜可回收料及其制备方法,以减少或避免前面所提到的问题。

2、为解决上述技术问题,本申请提出了一种热收缩薄膜可回收料,由60~80wt%的聚酯回收颗粒与20~40wt%的功能母料混合制备而成,所述聚酯回收颗粒由回收的pet瓶或热收缩膜标签制备而成,其中,所述功能母料由聚酯载体以及苯基膦酸二乙酯、十二烷基苯磺酸钠、十三烷醇硬脂酸酯、碳酸镁组成。

3、优选地,所述功能母料中各组分的含量为:聚酯载体100~150重量份,苯基膦酸二乙酯25~30重量份,十二烷基苯磺酸钠5~10重量份,十三烷醇硬脂酸酯15~20重量份,碳酸镁5~10重量份。

4、优选地,所述聚酯载体为聚对苯二甲酸乙二醇酯及其共聚物。

5、优选地,所述聚酯回收颗粒的粒径为50~200μm。

6、本申请还提出了一种上述热收缩薄膜可回收料的制备方法,包括功能母料的制备步骤、聚酯回收颗粒的制备步骤以及聚酯回收颗粒与功能母料混合制备可回收料的步骤,其中,所述功能母料的制备步骤包括:首先,将100~150重量份的聚酯载体在65℃~75℃下干燥处理4小时,将5~10重量份的碳酸镁研磨至粒径0.3~0.5μm,并在65℃~75℃下干燥处理4小时,将5~10重量份的十二烷基苯磺酸钠65℃~75℃下干燥处理4小时;之后,将经过干燥处理的聚酯载体、碳酸镁、十二烷基苯磺酸钠与25~30重量份的苯基膦酸二乙酯,5~10重量份的十二烷基苯磺酸钠,15~20重量份的十三烷醇硬脂酸酯加入高速混合机中预分散混合,转速在1000~1500rpm,混合15~30分钟,形成混合料;然后,将混合料通过单螺杆挤出机进行熔融挤出,挤出机加热区温度均为265℃~275℃,之后水冷造粒,即可获得功能母料。

7、优选地,所述聚酯回收颗粒的制备步骤包括:将回收的pet瓶或热收缩膜标签经粉碎、脱色、清洗后获得的透明颗粒作为聚酯回收颗粒。

8、优选地,所述制备方法进一步包括如下步骤:将回收的pet瓶或热收缩膜标签进行粉碎,粉碎的同时进行风干,风干后经风选去除低密度和高密度的杂物;风选之后的物料通过溶剂进行脱色处理。

9、优选地,所述制备方法进一步包括如下步骤:脱色处理之后排出液体,然后注入清水静置,通过浮选清洗将活性炭去除;浮选清洗之后的物料进行干燥,分选出粒径100~150μm的聚酯回收颗粒备用。

10、优选地,注入的清水中添加有1.5~3%清水总质量的氢氧化钠和0.5~1.0%清水总质量的乙醇胺。

11、优选地,所述聚酯回收颗粒与功能母料混合制备可回收料的步骤包括:将制备的平均粒径为100~150μm的聚酯回收颗粒与制得的功能母料按照比例均匀混合,然后输入单螺杆挤出机,经熔体过滤去除杂质然后挤出,挤出机加热区温度均为265℃~275℃,之后水冷造粒,最后制备获得可回收料。

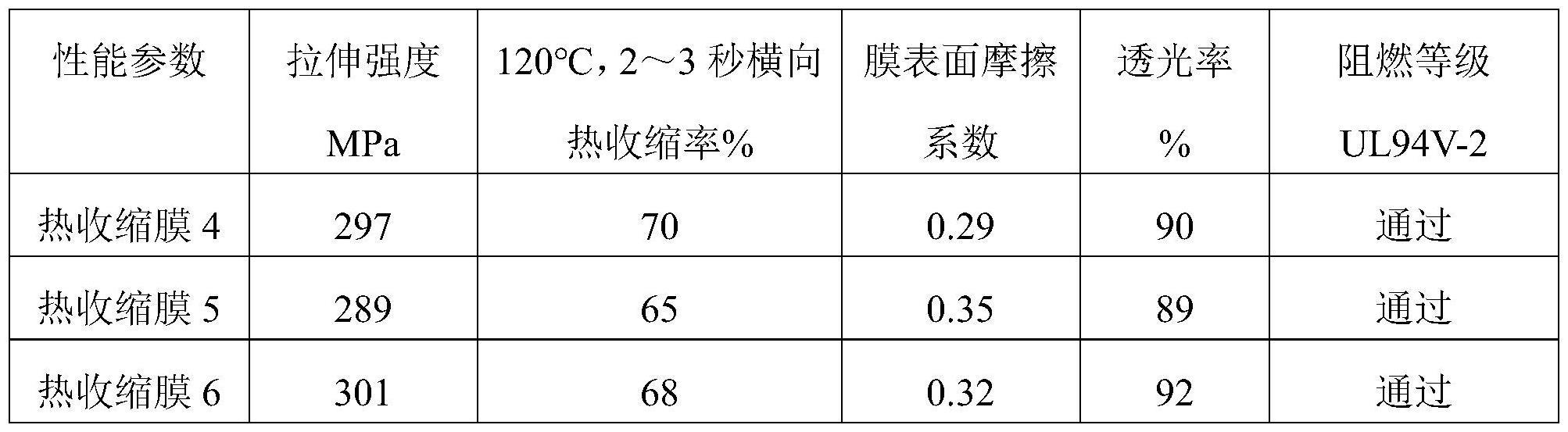

12、本申请通过在对聚酯回收颗粒中添加功能母料进行熔融改性处理,制备获得的可回收料可以单独制备成为热收缩膜的一层结构,也可以与其它聚酯原料混合制备单层结构的热收缩膜或多层结构的热收缩膜中的一层,所制得的热收缩膜具备优异的性能,并可满足环保要求。

技术特征:

1.一种热收缩薄膜可回收料,由60~80wt%的聚酯回收颗粒与20~40wt%的功能母料混合制备而成,所述聚酯回收颗粒由回收的pet瓶或热收缩膜标签制备而成,其特征在于,所述功能母料由聚酯载体以及苯基膦酸二乙酯、十二烷基苯磺酸钠、十三烷醇硬脂酸酯、碳酸镁组成。

2.如权利要求1所述的热收缩薄膜可回收料,其特征在于,所述功能母料中各组分的含量为:聚酯载体100~150重量份,苯基膦酸二乙酯25~30重量份,十二烷基苯磺酸钠5~10重量份,十三烷醇硬脂酸酯15~20重量份,碳酸镁5~10重量份。

3.如权利要求1所述的热收缩薄膜可回收料,其特征在于,所述聚酯载体为聚对苯二甲酸乙二醇酯及其共聚物。

4.如权利要求1所述的热收缩薄膜可回收料,其特征在于,所述聚酯回收颗粒的粒径为50~200μm。

5.一种如权利要求1-4之一所述的热收缩薄膜可回收料的制备方法,包括功能母料的制备步骤、聚酯回收颗粒的制备步骤以及聚酯回收颗粒与功能母料混合制备可回收料的步骤,其特征在于,所述功能母料的制备步骤包括:首先,将100~150重量份的聚酯载体在65℃~75℃下干燥处理4小时,将5~10重量份的碳酸镁研磨至粒径0.3~0.5μm,并在65℃~75℃下干燥处理4小时,将5~10重量份的十二烷基苯磺酸钠65℃~75℃下干燥处理4小时;之后,将经过干燥处理的聚酯载体、碳酸镁、十二烷基苯磺酸钠与25~30重量份的苯基膦酸二乙酯,5~10重量份的十二烷基苯磺酸钠,15~20重量份的十三烷醇硬脂酸酯加入高速混合机中预分散混合,转速在1000~1500rpm,混合15~30分钟,形成混合料;然后,将混合料通过单螺杆挤出机进行熔融挤出,挤出机加热区温度均为265℃~275℃,之后水冷造粒,即可获得功能母料。

6.如权利要求5所述的制备方法,其特征在于,所述聚酯回收颗粒的制备步骤包括:将回收的pet瓶或热收缩膜标签经粉碎、脱色、清洗后获得的透明颗粒作为聚酯回收颗粒。

7.如权利要求6所述的制备方法,其特征在于,所述制备方法进一步包括如下步骤:将回收的pet瓶或热收缩膜标签进行粉碎,粉碎的同时进行风干,风干后经风选去除低密度和高密度的杂物;风选之后的物料通过溶剂进行脱色处理;所述脱色处理步骤为:由20~30wt%的丙二醇二乙酸酯、50~60wt%的二甲亚砜以及10~30wt%的活性炭混合获得脱色剂;将物料和脱色剂按照体积比1:2的比例浸泡10~24小时,同时以20~30转/分钟的速度持续搅拌。

8.如权利要求7所述的制备方法,其特征在于,所述制备方法进一步包括如下步骤:脱色处理之后排出液体,然后注入清水静置,通过浮选清洗将活性炭去除;浮选清洗之后的物料进行干燥,分选出粒径100~150μm的聚酯回收颗粒备用。

9.如权利要求8所述的制备方法,其特征在于,注入的清水中添加有1.5~3%清水总质量的氢氧化钠和0.5~1.0%清水总质量的乙醇胺。

10.如权利要求8所述的制备方法,其特征在于,所述聚酯回收颗粒与功能母料混合制备可回收料的步骤包括:将制备的平均粒径为100~150μm的聚酯回收颗粒与制得的功能母料按照比例均匀混合,然后输入单螺杆挤出机,经熔体过滤去除杂质然后挤出,挤出机加热区温度均为265℃~275℃,之后水冷造粒,最后制备获得可回收料。

技术总结

本申请提出了一种热收缩薄膜可回收料及其制备方法,由60~80wt%的聚酯回收颗粒与20~40wt%的功能母料混合制备而成,所述聚酯回收颗粒由回收的PET瓶或热收缩膜标签制备而成,其中,所述功能母料由聚酯载体以及苯基膦酸二乙酯、十二烷基苯磺酸钠、十三烷醇硬脂酸酯、碳酸镁组成。上述可回收料的制备方法包括功能母料的制备步骤、聚酯回收颗粒的制备步骤以及聚酯回收颗粒与功能母料混合的步骤。本申请通过在对聚酯回收颗粒中添加功能母料进行熔融改性处理,制备获得的可回收料可以单独制备成为热收缩膜的一层结构,也可以与其它聚酯原料混合制备单层结构的热收缩膜或多层结构的热收缩膜中的一层,所制得的热收缩膜具备优异的性能,并可满足环保要求。

技术研发人员:吴培服,吴迪,丁炎森,方雨,孙龙

受保护的技术使用者:江苏双星彩塑新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!