可回收聚合物模板剂、多级孔Beta分子筛及其制备方法

本发明涉及分子筛,更具体地涉及一种可回收聚合物模板剂、多级梯度孔beta分子筛及其绿色制备方法。

背景技术:

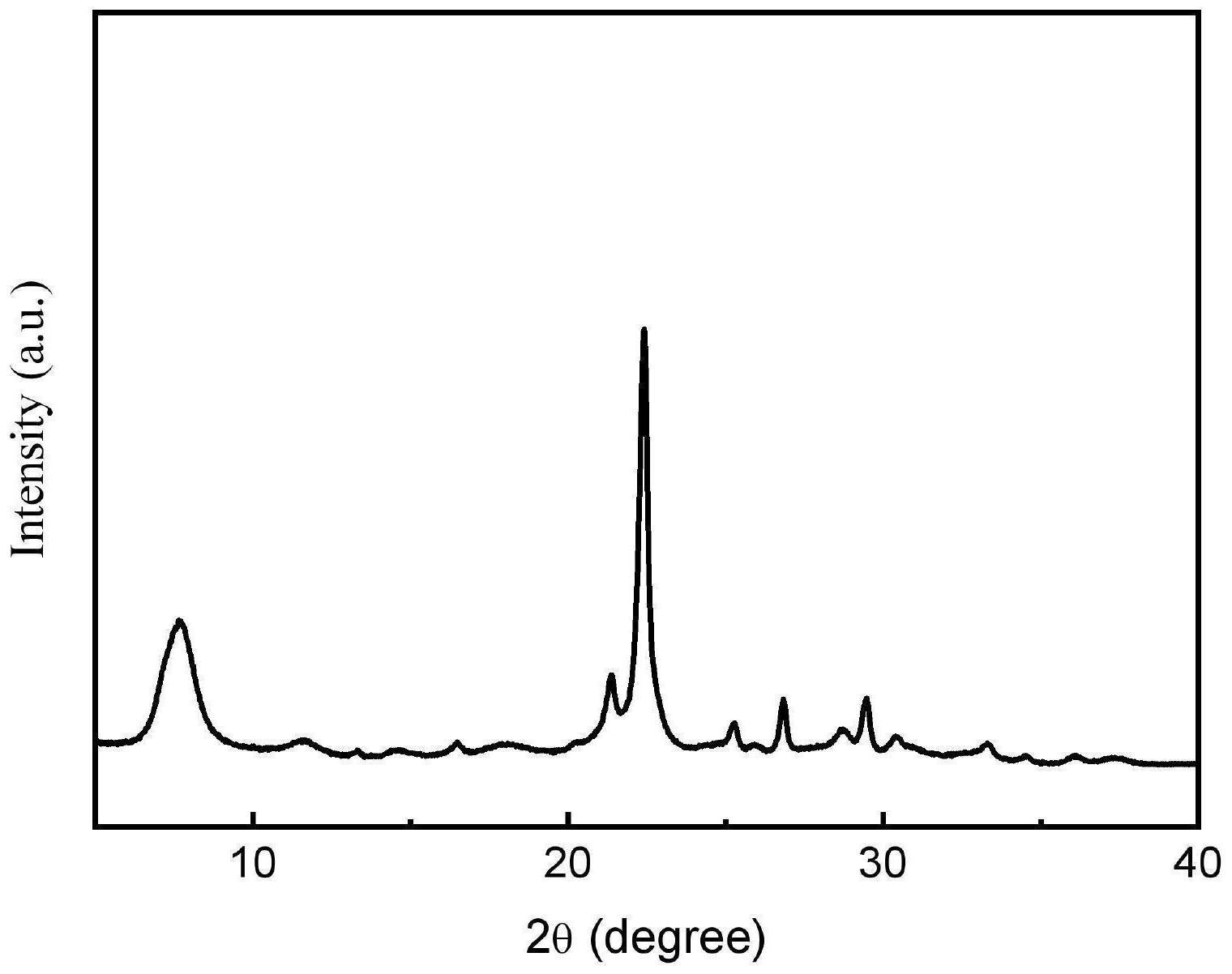

1、beta分子筛的结构分别由a型、b型及c型结构沿如图1所示的a方向堆积成堆垛层错结构,其在b和c方向上形成垂直相交的十二元环直通道,该通道为开放的无笼结构,孔径约为0.66×0.76nm。而在a方向则为线性弯曲通道,孔径约为0.56×0.65nm。beta分子筛具有的无笼三维孔道体系使得其不仅有利于反应物和生成物的扩散也让它展现出更强的催化稳定性和产物分子择形性。因此,beta分子筛已广泛应用于精细化工合成和石油化工工业中。但是由于小微孔的存在,强烈影响了尺寸接近和大于其微孔孔径物质的传质作用,阻碍其在工业中的大规模应用。多级孔beta分子筛由于具有微/介孔、微/大孔和微/介/大孔组合,在催化反应和吸附中展现出比微孔beta分子筛更加优异的性能,能有效解决传统beta分子筛仅有微孔的局限性。

2、中国专利文件(cn112591765a)采用一种中性聚合物绿色制备梯级孔beta分子筛,对制备的分子筛进行酸处理脱除模板剂,获得梯级孔beta分子筛。中国专利文件(cn112939018a)以无毒、廉价、可循环的2-吡咯烷酮、n-甲基-2-吡咯烷酮、n-乙基-2-吡咯烷酮、n-异丙基-2-吡咯烷酮或其混合物为有机矿化剂,代替高毒性、高腐蚀性的氢氟酸或含氟盐等无机矿化剂,制备高硅beta分子筛,但是制备过程中需使用微孔模板剂四乙基氢氧化铵、四乙基溴化铵、四乙基氯化铵。中国专利文件(cn111017954a)以四乙基氢氧化铵或四乙基溴化铵为微孔模板剂,醇类、有机胺类或碳酸盐为填充剂制备了开放大孔的beta分子筛。公开专利(cn111333082a)以四乙基氢氧化铵、四乙基溴化铵、四乙基氯化铵、四乙基氟化铵为模板剂,加入晶种和适量氢氟酸制备全硅h-beta分子筛。公开专利(cn112607747b)公布了一种绿色高效的高硅beta分子筛的合成方法,将铝源、无机碱、四乙基氢氧化铵、无氟矿化剂,以水蒸气辅助晶化制备介孔高硅beta分子筛。

3、上述实现多级孔beta分子筛的技术方案,模板剂合成成本昂贵,模板剂结构被破坏不可回收,并且大多需要高温焙烧以脱除模板剂,该过程极易造成环境污染和分子筛结构的破坏。

技术实现思路

1、为此,需要提供一种环保的模板剂、多级孔beta分子筛及其制备方法,以解决现有技术中的介孔或大孔模板剂因需要高温焙烧进行脱除所导致的结构破坏、无法重复回收利用的问题,同时解决生产多级孔beta分子筛时生产成本居高不下和环境污染的问题。

2、为实现上述目的,第一方面,本发明提供了一种可回收聚合物模板剂,该可回收聚合物模板剂的数均分子质量为28000~35000g/mol,其具有如下所示的化学结构式:

3、

4、其中,n为大于1的自然数。

5、第二方面,本发明提供了一种如本发明第一方面所述的可回收聚合物模板剂的制备方法,包括以下步骤:

6、将异丙基丙烯酰胺和偶氮二异丁腈加入含有无水四氢呋喃的聚合管中,氮气保护环境下油浴反应,冷却,将溶剂蒸发掉,用丙酮溶解,然后逐滴滴入正己烷中,抽滤,真空干燥,得到聚n-异丙基丙烯酰胺;

7、将所述聚n-异丙基丙烯酰胺溶于乙醚中,加入溴乙烷,反应,得到聚季铵氢卤酸盐溶液;

8、将所述聚季铵氢卤酸盐溶液用强碱性阴离子交换树脂处理,过滤,得到聚季铵碱溶液;

9、将所述聚季铵碱溶液水浴冷却,加酸中和,减压蒸馏,再次冷却、萃取、分液,真空脱除挥发性组分,即得到所述可回收聚合物模板剂。

10、作为本发明的优选实施方式,所述异丙基丙烯酰胺、偶氮二异丁腈与无水四氢呋喃的摩尔用量分别为:(8~12):(0.03~0.09):(90~210)。

11、作为本发明的优选实施方式,所述油浴反应的温度为55~65℃,油浴反应时间为18~36h,所述真空干燥的温度为25~30℃,真空干燥时间为40~48h。

12、作为本发明的优选实施方式,所述溴乙烷用量为180~420mmol,反应温度为40~45℃,反应时间为20~30h。

13、第三方面,本发明提供了一种多级孔beta分子筛的制备方法,包括以下步骤:

14、将水、铝源、碱源和本发明第一方面所述的可回收聚合物模板剂混合均匀,分批加入硅源得到凝胶,所述凝胶中,按照摩尔份数计,包括1500~6000份h2o,100~300份sio2,1份al2o3,2.0~2.6份na2o和0.012~0.026份所述可回收聚合物模板剂;

15、将所述凝胶老化后置于反应釜中晶化,得到样品a;

16、将所述样品a离心去除所述可回收聚合物模板剂,烘干,得到所述多级孔beta分子筛。

17、在制备多级孔beta分子筛时,本发明第一方面所述的可回收聚合物模板剂用量并非越多越好。通过大量试验探索,发现其用量与sio2、na2o和al2o3和h2o的摩尔份数在上述范围内,在分子筛合成温度下,方可有效地发挥可回收聚合物模板剂结构中的特殊基团的作用,导向分子筛晶体结构的形成,在晶化结束冷却后,释放分子筛晶体。若用量太少,则形成的介孔孔径过小,与小微孔难以形成多级孔径;若用量过多,则形成的介孔孔径接近大孔,也不利于形成多级孔径。

18、作为本发明的优选实施方式,所述凝胶老化的温度为23~25℃,老化时间为2~4h,所述晶化温度为140~180℃,晶化时间为24~72h。

19、作为本发明的优选实施方式,所述铝源包括偏铝酸钠和/或硫酸铝,所述硅源包括硅溶胶、工业硅胶和气相二氧化硅中的一种或两种以上的组合,所述碱源为氢氧化钠。

20、作为本发明的优选实施方式,所述离心的转速为5000~8000rpm,离心温度为20~35℃,离心时间为10~30min。

21、第四方面,本发明提供了一种采用本发明第三方面所述的制备方法制备得到的多级孔beta分子筛,所述多级孔beta分子筛的介孔孔径集中于5~50nm处,比表面积为500~600m2/g,孔体积为0.36~0.72cm3/g。

22、区别于现有技术,上述技术方案通过合成可回收聚合物模板剂,利用本发明提供可回收聚合物模板剂的聚季铵盐结构中特殊的兼具亲水性的季酰氨基团和疏水性的异丙基所特有的温度敏感性,在分子筛合成温度下将分子筛前驱体锁在凝胶内部,导向分子筛晶体结构的形成;晶化结束后,将反应温度降至室温,聚合物壳层打开,将内部锁住的分子筛晶体以扩散作用机制释放出去,再通过离心作用使聚合物与分子筛分离得以脱除。在应用本发明的可回收聚合物模板剂制备多级孔beta分子筛的过程中,无需高温焙烧对其进行脱除,大大降低了能源消耗,脱除后的可回收聚合物模板剂可以重复回收利用于分子筛的生产制备过程,节省了模板剂的应用成本,并实现了无焙烧污染物排放、环境友好。

技术特征:

1.一种可回收聚合物模板剂,其特征在于,数均分子质量为28000~35000g/mol,其具有如下所示的化学结构式:

2.一种如权利要求1所述的可回收聚合物模板剂的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的制备方法,其特征在于,所述异丙基丙烯酰胺、偶氮二异丁腈与无水四氢呋喃的摩尔用量比为:(8~12):(0.03~0.09):(90~210)。

4.根据权利要求2所述的制备方法,其特征在于,所述油浴反应的温度为55~65℃,油浴反应时间为18~36h,所述真空干燥的温度为25~30℃,真空干燥时间为40~48h。

5.根据权利要求2所述的制备方法,其特征在于,所述溴乙烷用量为180~420mmol,反应温度为40~45℃,反应时间为20~30h。

6.一种多级孔beta分子筛的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述凝胶老化的温度为23~25℃,老化时间为2~4h,所述晶化温度为140~180℃,晶化时间为24~72h。

8.根据权利要求6所述的制备方法,其特征在于,所述铝源包括偏铝酸钠和/或硫酸铝,所述硅源包括硅溶胶、工业硅胶和气相二氧化硅中的一种或两种以上的组合,所述碱源为氢氧化钠。

9.根据权利要求6所述的制备方法,其特征在于,所述离心的转速为5000~8000rpm,离心温度为20~35℃,离心时间为10~30min。

10.一种采用权利要求6-9中任一项所述的制备方法制备得到的多级孔beta分子筛,其特征在于,所述多级孔beta分子筛的介孔孔径集中于5~50nm处,比表面积为500~600m2/g,孔体积为0.36~0.72cm3/g。

技术总结

本发明涉及分子筛技术领域,更具体地涉及一种可回收聚合物模板剂、多级梯度孔Beta分子筛及其绿色制备方法。通过合成聚合物模板剂,利用本发明提供可回收聚合物模板剂的聚季铵盐结构中特殊的兼具亲水性的季酰氨基团和疏水性的异丙基所特有的温度敏感性,在分子筛合成温度下将分子筛前驱体锁在凝胶内部,导向分子筛晶体结构的形成;晶化结束后,将反应温度降至室温,聚合物壳层打开,将内部锁住的分子筛晶体以扩散作用机制释放出去,再通过离心作用使聚合物与分子筛分离脱除。本发明制备多级孔Beta分子筛的方法,无需高温焙烧对其进行脱除,大大降低了能源消耗,聚合物模板剂可重复回收利用于分子筛的生产制备,节省了模板剂的应用成本,环境友好。

技术研发人员:胡元,杨艳辉

受保护的技术使用者:闽江学院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!