一种低密度聚酰亚胺型材及其制备方法与流程

本发明涉及一种树脂型材加工,具体涉及一种低密度聚酰亚胺型材及其制备方法。

背景技术:

1、聚酰亚胺树脂由于其优异的隔热、绝缘和力学性能,被广泛应用于航天航空、电子、密封等领域。但聚酰亚胺型材密度一般在1.3-1.4g/cm3,随着武器装备的发展,轻量化是一种必然趋势。专利cn103507193a发明了一种多孔聚酰亚胺复合保持架管坯预加热压制工艺,采用预加压再烧结的方式得到多孔聚酰亚胺复合材料;专利cn1562607a发明了一种多孔聚酰亚胺保持架材料及成型工艺,采用加压锁紧再烧结的方式得到聚酰亚胺复合材料。

2、虽然这些方法都使聚酰亚胺复合材料密度有一定降低,但密度普遍>

3、1.1g/cm3,并且采用烧结的方法成型,得到的材料强度较低。

技术实现思路

1、本发明提供一种低密度聚酰亚胺型材及其制备方法,用于克服现有技术中聚酰亚胺复合材料轻质高强不能兼得的问题。

2、本发明的技术方案是,首先提供了一种低密度聚酰亚胺型材,包括质量含量80-90%的聚酰亚胺树脂、质量含量10-20%的助剂,所述助剂包括玻璃微珠、碳纳米管、玻璃纤维粉中的一种或多种,所述低密度聚酰亚胺型材的密度范围为1.01-1.03g/m3,拉伸强度大于49mpa。

3、本发明提供的聚酰亚胺型材的型材的密度远低于现有型材密度1.3-1.5g/m3,拉伸强度大于49mpa,远高于同密度下的聚酰亚胺型材的拉伸强度。

4、本发明同时提供了上述低密度聚酰亚胺型材的制备方法,包括以下步骤:

5、s1:将聚酰亚胺树脂粉与助剂混合,高速搅拌,混合均匀备用;

6、s2:将s1得到的混合粉末称重加入模具中;所述模具包括上压板、下压板和模具框,所述上压板上设置有刻度以控制模压板材的厚度;升温预热,盖上上压板,设定温度,待温度达到后,排气5次,压至预设的板材厚度刻度处,保持一定时间,降温,脱模,即得低密度聚酰亚胺型材。

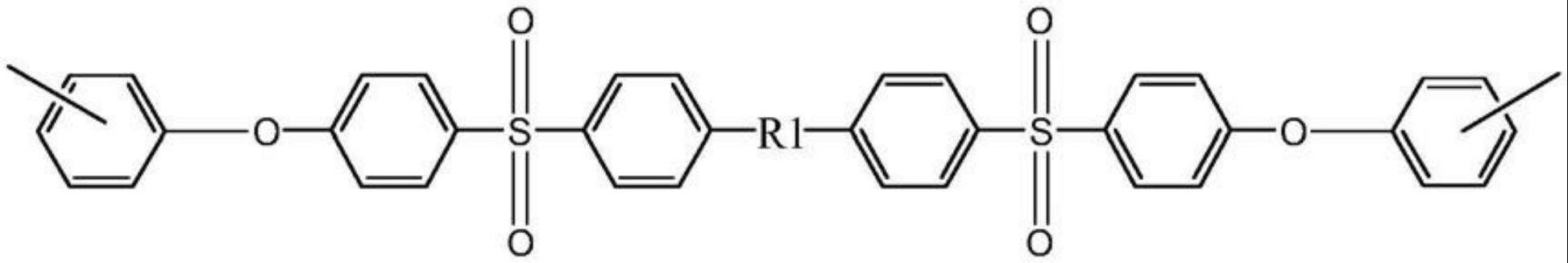

7、进一步的,上述步骤s1中,所述聚酰亚胺树脂粉末采用申请人在先授权发明cn107417916b提供的产品,聚酰亚胺树脂结构式中包含如下结构单元:

8、

9、其中,n表示聚合度,为2-1000的整数;r8为下列结构中的一种或几种:

10、

11、和/或

12、

13、其中,r1为

14、

15、其中,r3、r5、r7分别选自亚甲基、亚乙基、亚丙基、亚丁基中的一种;r4、r6分别选自甲基、乙基、丙基、丁基中的一种。

16、进一步的,上述步骤s1中,所述玻璃微珠粒径为10-30μm;碳纳米管管长5-15μm、管径15-60nm;玻璃纤维粉粒径为30-40μm。

17、进一步的,上述步骤s1中,所述步骤s1中的高速搅拌转速为1500-2500r/min,时间为3-5min。

18、进一步的,上述步骤s2中,所述步骤s2中的预热温度为200-250℃。

19、进一步的,上述步骤s2中,所述保持的温度为350-370℃、保持的时间为40-50min。

20、进一步的,上述步骤s2中,所述降温温度为将模具温度降至200℃、降温方式为风冷降温。

21、进一步的,上述步骤s2中,确定上压板压至预设的板材厚度刻度处的方法为:设计期望的型材密度和厚度,计算出型材体积进而得到重量,称重对应重量的聚酰亚胺树脂粉与助剂混合粉末,装载至模具的模具框中,压至期望的厚度不再下压。

22、进一步的,上述步骤s2中,所述保持是指保持上压板所处的刻度位置,所述加热是将模具和其内部材料整体置于加热装置中加热。

23、与现有技术相比,本发明的有益效果有:

24、1)本发明提供的聚酰亚胺型材兼顾轻质和高强度性能,性能显著优于现有技术。

25、2)本发明通过带有刻度的成型模具,能将一定重量的混合粉末压制至预定厚度,通过控制模压厚度控制板材的体积,从而控制密度,同时保持一定压力在一定温度下成型,最终保证低密度聚酰亚胺型材的密度和力学性能。

26、3)本发明通过添加适量的助剂,然后在低于现有技术的烧结温度进行型材成型,使得所得型材所需的温度低,产品拉伸性能好,兼具轻质和高强度的优点。

技术特征:

1.一种低密度聚酰亚胺型材,其特征在于,包括质量含量80-90%的聚酰亚胺树脂、质量含量10-20%的助剂,所述助剂包括玻璃微珠、碳纳米管、玻璃纤维粉中的一种或多种,所述低密度聚酰亚胺型材的密度范围为1.01-1.03g/m3,拉伸强度大于49mpa。

2.一种如权利要求1所述的低密度聚酰亚胺型材的制备方法,其特征在于,包括以下步骤:

3.如权利要求2所述的制备方法,其特征在于,在步骤s1中,所述聚酰亚胺树脂粉的结构式中包含如下结构单元:

4.如权利要求2所述的制备方法,其特征在于,在步骤s1中,所述玻璃微珠粒径为10-30μm;碳纳米管管长为5-15μm、管径为15-60nm;玻璃纤维粉粒径为30-40μm。

5.如权利要求2所述的制备方法,其特征在于,在步骤s1中,所述步骤s1中的高速搅拌转速为1500-2500r/min,时间为3-5min。

6.如权利要求2所述的制备方法,其特征在于,在步骤s2中,所述步骤s2中的预热温度为200-250℃。

7.如权利要求2所述的制备方法,其特征在于,在步骤s2中,所述保持的温度为350-370℃、保持时间为40-50min。

8.如权利要求2所述的制备方法,其特征在于,在步骤s2中,所述降温温度为将模具温度降至200℃,降温方式为风冷降温。

9.如权利要求2所述的制备方法,其特征在于,在步骤s2中,确定上压板压至预设的板材厚度刻度处的方法为:设计期望的型材密度和厚度,计算出型材体积进而得到重量,称重对应重量的聚酰亚胺树脂粉与助剂混合粉末,装载至模具的模具框中,压至期望的厚度不再下压。

10.如权利要求2或9所述的制备方法,其特征在于,在步骤s2中,所述保持是指保持上压板所处的刻度位置,所述加热是将模具和其内部材料整体置于加热装置中加热。

技术总结

本发明公开一种低密度聚酰亚胺型材及其制备方法,本发明的聚酰亚胺型材包括质量含量80‑90%的聚酰亚胺树脂、质量含量10‑20%的助剂,助剂包括玻璃微珠、碳纳米管、玻璃纤维粉中的一种或多种,低密度聚酰亚胺型材的密度范围为1.01‑1.03g/m3,拉伸强度大于49MPa。制备方法是将聚酰亚胺树脂粉末和各种助剂粉末混合均匀,然后称取一定重量的混合粉末加入模具中,通过控制模压厚度控制板材的体积,从而控制密度,同时保持一定压力在一定温度下成型,最终保证低密度聚酰亚胺型材的密度和力学性能。

技术研发人员:刘永亮,范骁,王芳,陈珏

受保护的技术使用者:航天科工(长沙)新材料研究院有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!