一种新型色酚制备工艺的制作方法

本发明涉及化学染料,具体涉及一种新型色酚制备工艺。

背景技术:

1、色酚是冰染染料的一类组成部分,其种类多,产量大,用途广泛。传统的色酚生产工艺是采用酸式法或钠盐法,在过量的缩合剂三氯化磷存在下,2-羟基-3-萘甲酸与芳香胺类在有机溶剂中反应制得。该生产工艺的缺点是:原料单耗高、“三废”量大、产品后处理工序较繁琐,产品质量达不到有机颜料级。

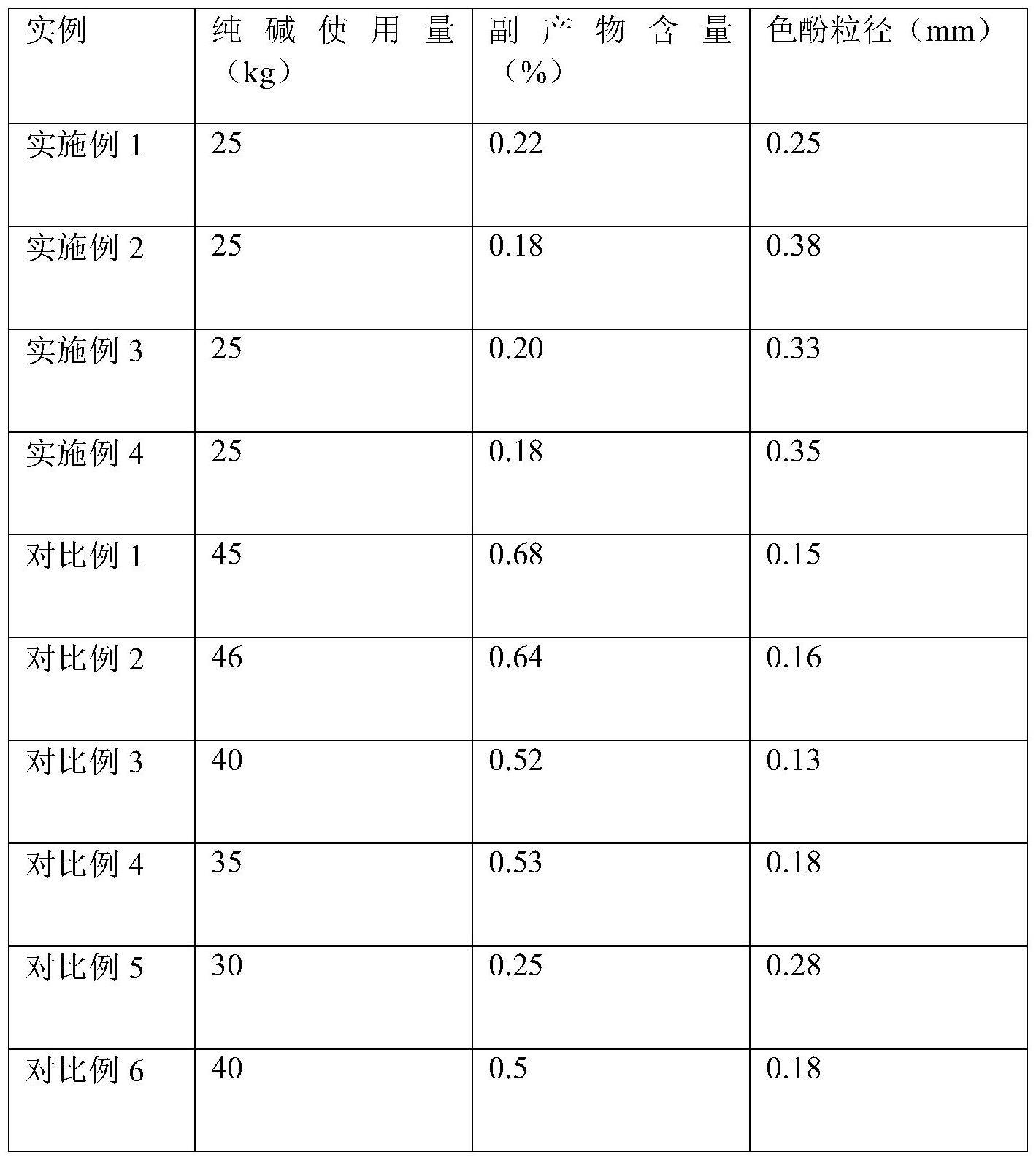

2、专利cn111302965a公开了一种新型色酚制备工艺,包括如下步骤:(1)将2-羟基-3-萘甲酸溶于有机溶剂中加热脱水;(2)步骤(1)脱水完成后,在亚磷酸的存在下,与芳香胺类缩合生成色酚产品,在反应过程中利用分水器将蒸馏出的有机溶剂和水分离,有机溶剂直接返回循环利用,水排出并进入中和工段利用;(3)缩合完成后再加入纯碱、水进行中和,并蒸出有机溶剂,再经液固分离、洗涤、烘干、拼混得成品。但该发明中副产物生成量较大,需要消耗的纯碱仍较多,且制得的色酚颗粒粒径较小不易分离。

3、专利cn111825565a公开了一种色酚as-ph的制备方法,该方法以2-羟基-3-萘甲酸、邻氨基苯乙醚为原料,以双(环戊二烯基)锆(iv)双(三氟甲磺酸基)thf络合物作为配位催化剂,一步合成色酚as-ph。本发明所述的制备方法,收率可达98.5%,比传统工艺收率提高了约15个百分点,产品质量好,产品纯度可达99.5%。但该发明催化剂昂贵,且产品纯度达到99.5%以上,需增加工艺步骤甲醇淋洗,母液套用前还需要进行脱醇处理,会造成成本增加。

4、针对现有技术存在的问题,寻找一种能够减少副产物含量、减少纯碱使用以及水生成量,同时得到收率、含量优异的高品质色酚十分必要。

技术实现思路

1、本发明针对现有技术存在的问题,提供了一种新型色酚制备工艺,该工艺能够有效降低副产物的含量,减少中和反应过程中纯碱的用量以及缩合反应中水的生成量,同时保证色酚的品质,得到具有较优收率及含量的色酚。

2、本发明提供了一种色酚制备工艺,包括以下步骤:

3、(1)将2-羟基-3-萘甲酸与有机溶剂混合后,加热脱水;

4、(2)继续加入催化剂、芳香胺类反应,分离有机溶剂和水,得到物料a;

5、(3)将物料a中和后,去除有机溶剂,液固分离、洗涤、烘干、拼混即得;

6、步骤(1)中所述有机溶剂包括氯苯和邻氯甲苯。

7、进一步地,步骤(1)中所述加热脱水的温度为140-155℃,时间为0.5-1h;步骤(2)中所述反应的温度为140-155℃,时间为4-6h。

8、进一步地,步骤(2)中所述催化剂包括亚磷酸二乙酯、亚磷酸三乙酯和亚磷酸三苯酯中的一种或多种;优选为亚磷酸二乙酯、亚磷酸三乙酯和亚磷酸三苯酯。进一步优选为重量比

9、进一步地,步骤(2)中所述芳香胺类包括苯胺、邻甲基苯胺和邻氨基苯乙醚中的一种或多种。

10、进一步地,步骤(2)中所述有机溶剂分离后进入步骤(1)循环利用,所述水在分离后进入步骤(3)的中和阶段利用。

11、6.根据权利要求1所述的色酚制备工艺,其特征在于:步骤(1)中所述2-羟基-3-萘甲酸与有机溶剂的重量比为1:(4-5);优选为27:130。

12、进一步地,步骤(1)中所述2-羟基-3-萘甲酸和步骤(2)中所述催化剂的重量比为1:(0.03-0.09)。

13、优选地,步骤(1)中所述2-羟基-3-萘甲酸和步骤(2)中所述亚磷酸二乙酯的重量比为1:(0.03-0.05),进一步优选为27:1。

14、优选地,步骤(1)中所述2-羟基-3-萘甲酸和步骤(2)中所述亚磷酸三乙酯的重量比为1:(0.03-0.05),进一步优选为22.5:1。

15、优选地,步骤(1)中所述2-羟基-3-萘甲酸和步骤(2)中所述亚磷酸三苯酯的重量比为1:(0.07-0.09),进一步优选为12:1。

16、进一步地,步骤(1)中所述2-羟基-3-萘甲酸和步骤(2)中所述芳香胺的摩尔比为1:(1.02-1.1);优选为1:1.05。

17、进一步地,所述氯苯和邻氯甲苯的重量比为1:0.5-1。

18、进一步地,本发明还提供了上述的色酚制备工艺制得的色酚。

19、为实现上述目的,本发明采用的技术方案如下:

20、本发明所取得的技术效果是:

21、本发明通过加入特定的有机溶剂,同时搭配合适的催化剂,能够有效降低副产物的含量,减少中和反应过程中纯碱的用量以及缩合反应中水的生成量,同时保证色酚的品质、提高色酚的粒径,得到具有较优收率及含量的色酚;与此同时,本发明在更低温度的回流条件工艺进程中,也能获得性能更为优异的产品,有效降低了成本,降低了废弃物的产生。

技术特征:

1.一种色酚制备工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的色酚制备工艺,其特征在于:步骤(1)中所述加热脱水的温度为140-155℃,时间为0.5-1h;步骤(2)中所述反应的温度为140-155℃,时间为4-6h。

3.根据权利要求1所述的色酚制备工艺,其特征在于:步骤(2)中所述催化剂包括亚磷酸二乙酯、亚磷酸三乙酯和亚磷酸三苯酯中的一种或多种;优选为亚磷酸二乙酯、亚磷酸三乙酯和亚磷酸三苯酯。

4.根据权利要求1所述的色酚制备工艺,其特征在于:步骤(2)中所述芳香胺类包括苯胺、邻甲基苯胺和邻氨基苯乙醚中的一种或多种。

5.根据权利要求1所述的色酚制备工艺,其特征在于:步骤(2)中所述有机溶剂分离后进入步骤(1)循环利用,所述水在分离后进入步骤(3)的中和阶段利用。

6.根据权利要求1所述的色酚制备工艺,其特征在于:步骤(1)中所述2-羟基-3-萘甲酸与有机溶剂的重量比为1:(4-5);优选为27:130。

7.根据权利要求1所述的色酚制备工艺,其特征在于:步骤(1)中所述2-羟基-3-萘甲酸和步骤(2)中所述催化剂的重量比为1:(0.03-0.09)。

8.根据权利要求1所述的色酚制备工艺,其特征在于:步骤(1)中所述2-羟基-3-萘甲酸和步骤(2)中所述芳香胺的摩尔比为1:(1.02-1.1);优选为1:1.05。

9.根据权利要求1所述的色酚制备工艺,其特征在于:所述氯苯和邻氯甲苯的重量比为1:0.5-1。

10.如权利要求1-9任一项所述的色酚制备工艺制得的色酚。

技术总结

本发明提供了一种新型色酚制备工艺,涉及化学染料技术领域,包括以下步骤:(1)将2‑羟基‑3‑萘甲酸与有机溶剂混合后,加热脱水;(2)继续加入催化剂、芳香胺类反应,分离有机溶剂和水,得到物料A;(3)将物料A中和后,去除有机溶剂,液固分离、洗涤、烘干、拼混即得;步骤(1)中所述有机溶剂包括氯苯和邻氯甲苯。本发明通过调整有机溶剂的种类和比例,能够有效降低副产物的含量,减少中和反应过程中纯碱的用量以及缩合反应中水的生成量,同时保证色酚的品质,得到具有较优收率及含量的色酚。

技术研发人员:齐雷,许良实,李春柱,刘宏阳,刘春生,魏永佳,侯亚会,张永泉,王林

受保护的技术使用者:唐山华熠实业股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!