一种高分子量聚酮合成的溶液聚合方法

本发明属于高分子聚合物合成,具体涉及一种脂族聚酮合成的溶液聚合法工艺。

背景技术:

1、高分子量聚酮(polyketone,pk)是一种由烯烃类单体与一氧化碳交替共聚而成的聚合物。因其具有出色的冲击强度、耐化学性和气体阻隔性等特点,在薄膜、纤维、汽车零部件、电子和医疗器具等领域有广泛应用前景。

2、迄今,高分子量聚酮的工业合成均采用高活性的后过渡金属催化体系,一般由含双齿膦配体的钯系催化剂前体、一种强酸及一种氧化剂组成,并用甲醇作聚合反应的介质,与甲醇构成活性中心(kp 101675275;kp 20100019805;chemical review,1996,96:663-682),活性接近25kg pk·g-1pd·h-1。由于聚酮在甲醇中不溶解,聚合产物随聚合反应进行而析出,一些则附着在聚合釜搅拌桨及内壁上,且所得的聚酮固体堆密度低(~0.2g/ml),较难从反应釜中排出。为此,许多研究者试图通过催化剂的负载化使聚合产物具有圆整、致密的颗粒形态(reactive&functional polymers,2004,61(2):163-170;catalysis today,2016,265:77-83;industrial&engineering chemistry research,2017,56,10235-10241)。但遗憾的是,这些负载型催化剂的制备不仅繁琐,而且催化聚合的活性均明显降低,难以满足工业生产的要求。此外,无论催化剂负载与否,催化剂中昂贵的钯金属都因被聚合物包埋而难以回收;且聚合物中较多量的催化剂残存还降低了稳定性等性能。

3、与沉淀聚合、淤浆聚合等非均相聚合方法不同,溶液聚合法将聚合反应与聚合物的析出分置于两个不同的过程。虽固态聚合物的获取及溶剂的回收能耗较大,但因聚合反应在均相溶液中进行,不仅反应器的传热能力强,而且不会产生聚合物的粘釜问题,并可较方便地从聚合产物中除去催化剂等杂质。因此,在一些聚合物的大规模生产中有较广的应用。

4、溶剂选择是实施溶液聚合的关键。除了聚合产物有良好溶解性外,溶剂对聚合反应的不良影响还应尽可能小,即尽可能保持高的聚合反应活性和聚合产物的分子量。这对聚酮的合成来说,是极具挑战性的。首先,聚酮的良溶剂极少,迄今仅发现部分氟醇、苯酚能溶解聚酮。其次,聚酮合成的具商业价值的高活性催化剂仅甲醇活化的钯系催化剂,而甲醇则是聚酮的沉淀剂。此外,商品化的聚酮分子量通常要求在100kda以上,分子量越高,确保聚合体系为溶液态的聚合物临界浓度就越低。因此,迄今尚无高聚合活性下,合成高分子量聚酮的溶液聚合法工艺报道。

技术实现思路

1、有鉴于此,本发明的目的在于解决现有非均相聚合技术中聚合物粘釜及低堆密度等问题,并提供一种高聚合活性下合成高分子量聚酮的均相溶液聚合方法。

2、本发明具体采用的技术方案如下:

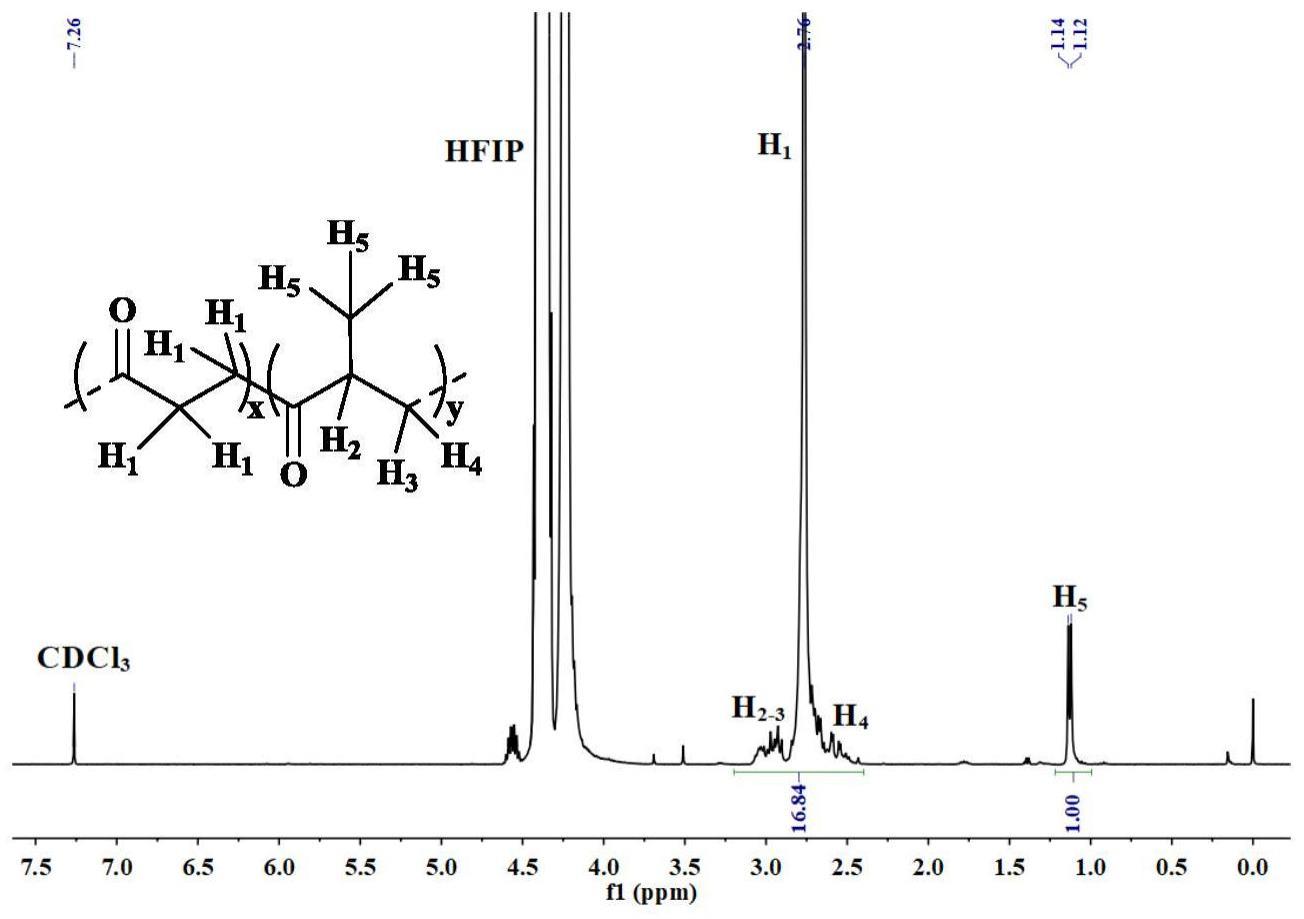

3、一种高分子量聚酮的溶液聚合制备方法,其具体做法为:在钯系催化体系的作用下,将烯烃类单体和一氧化碳通入有机混合溶剂中进行均相溶液聚合反应,从而制备出重均相对分子质量在50~600kda之间的聚酮产物;

4、所述有机混合溶剂由第一有机溶剂和第二有机溶剂组成,第一有机溶剂在有机混合溶剂中的体积分数为65~95vol%,余量为第二有机溶剂;且第一有机溶剂为聚酮的良溶剂,第二有机溶剂为聚酮的不良溶剂;

5、所述钯系催化体系由钯系催化剂前体组成,或者由强酸和氧化剂中的至少一种和钯系催化剂前体组成。

6、基于上述技术方案,本发明还可以进一步提供以下优选方式。需说明的是,各优选方式在没有冲突的情况下,可以进行相互组合,不构成限制。

7、作为优选,所述的第一有机溶剂为含氟或苯酚类溶剂,第二有机溶剂为醇类溶剂。

8、进一步优选的,所述的第一有机溶剂为六氟异丙醇、间甲酚中的一种或它们的混合物。

9、进一步优选的,所述的第二有机溶剂为甲醇、乙醇中的一种或它们的混合物。

10、作为优选,所述的钯系催化剂前体为双齿膦配体和钯金属中心组成的有机金属化合物。

11、进一步优选的,所述的双齿膦配体选自1,3-双[二(2-甲氧基苯基)膦基]丙烷、1,3-双[二(2-乙氧基苯基)膦基]丙烷、2,2-二甲基-1,3-双(2-甲氧基苯基)膦基]丙烷、1,3-双[双(2-甲氧基-5-甲基苯基)膦基]丙烷、3,3-双[双-(2-甲氧基苯基)膦甲基]-1,5-二氧杂螺[5,5]十一烷中的一种。

12、进一步优选的,所述的钯金属中心选自三氟乙酸钯、乙酸钯、氯化钯中的一种或多种。

13、作为优选,所述的强酸为pka≤4的有机酸;

14、进一步优选的,所述的强酸为对甲苯磺酸、三氟甲磺酸中的一种或它们的混合物。

15、作为优选,所述的氧化剂为对苯醌、2,3-二氯-5,6-二氰基苯醌中的一种或它们的混合物。

16、作为优选,所述的烯烃类单体为乙烯以及α-烯烃、苯乙烯和环状烯烃中的一种或多种。

17、进一步优选的,所述的α-烯烃包括丙烯、1-丁烯、1-己烯、1-辛烯中的一种或多种。

18、进一步优选的,所述的环状烯烃包括降冰片烯、环戊烯、环己烯中的一种或多种。

19、作为优选,所述的均相溶液聚合反应过程中,乙烯、其他烯烃类单体与一氧化碳的进料摩尔比为(0.25~4):(0~2):1。

20、作为优选,所述的钯系催化体系中,钯系催化剂前体、强酸和氧化剂的摩尔比值为1:(0~35):(0~80)。

21、作为优选,所述的均相溶液聚合反应温度为50~120℃,聚合压力为4~10mpa,且整个聚合反应过程中聚合体系始终保持均相溶液状态。

22、作为优选,所述的均相溶液聚合反应过程中,催化剂前体的浓度为0.1~200μmol/l,强酸浓度为0~500μmol/l,氧化剂浓度为0~800μmol/l。

23、作为优选,均相溶液聚合反应的聚合活性可达35kgpk·g-1pd·h-1以上。

24、作为优选,所述的聚酮产物在溶液聚合中所占的固含量为5~50wt%。

25、相对于现有技术而言,本发明的有益效果如下:

26、本发明采用对聚酮有良好溶解性的混合溶剂和钯系催化剂体系,能够进行聚酮的高聚合活性溶液聚合合成,所得聚合物具有高的分子量。与现有的以单一甲醇为介质的淤浆聚合法相比,本发明提供的溶液聚合方法避免了聚合物粘釜及低堆密度问题;同时可通过聚合结束后均相溶液中固态吸附剂的投入和过滤,实现催化剂体系中金属钯的回收和聚合物的除杂,进而进行聚合物溶液的脱挥、挤出造粒和溶剂回收,并根据需要在脱挥前的溶液或脱挥后的熔体中均匀地混入各种加工应用助剂,实现聚酮产品的全流程工业化。

技术特征:

1.一种高分子量聚酮的溶液聚合制备方法,其特征在于,在钯系催化体系的作用下,将烯烃类单体和一氧化碳通入有机混合溶剂中进行均相溶液聚合反应,从而制备出重均相对分子质量在50~600kda之间的聚酮产物;

2.如权利要求1所述的溶液聚合方法,其特征在于,所述的第一有机溶剂为含氟或苯酚类溶剂,第二有机溶剂为醇类溶剂;

3.如权利要求1所述的溶液聚合方法,其特征在于,所述的钯系催化剂前体为双齿膦配体和钯金属中心组成的有机金属化合物;

4.如权利要求1所述的溶液聚合方法,其特征在于,所述的强酸为pka≤4的有机酸;

5.如权利要求1所述的溶液聚合方法,其特征在于,所述的氧化剂选自对苯醌、2,3-二氯-5,6-二氰基苯醌中的一种或它们的混合物。

6.如权利要求1所述的溶液聚合方法,其特征在于,所述的烯烃类单体为乙烯以及α-烯烃、苯乙烯和环状烯烃中的一种或多种;优选的,所述的α-烯烃包括丙烯、1-丁烯、1-己烯、1-辛烯中的一种或多种;优选的,所述的环状烯烃包括降冰片烯、环戊烯、环己烯中的一种或多种。

7.如权利要求1所述的溶液聚合方法,其特征在于,所述的均相溶液聚合反应过程中,乙烯、其他烯烃类单体与一氧化碳的进料摩尔比为(0.25~4):(0~2):1。

8.如权利要求1所述的溶液聚合方法,其特征在于,所述的钯系催化体系中,钯系催化剂前体、强酸和氧化剂的摩尔比值为1:(0~35):(0~80)。

9.如权利要求1所述的溶液聚合方法,其特征在于,所述的均相溶液聚合反应温度为50~120℃,聚合压力为4~10mpa,且整个聚合反应过程中聚合体系始终保持均相溶液状态。

10.如权利要求1所述的溶液聚合方法,其特征在于,所述的均相溶液聚合反应过程中,催化剂前体的浓度为0.1~200μmol/l,强酸浓度为0~500μmol/l,氧化剂浓度为0~800μmol/l。

技术总结

本发明提供了一种高分子量聚酮合成的溶液聚合方法。该方法通过采用对聚酮有良好溶解性的含氟有机溶剂,以双齿膦钯系配合物为催化剂,50~120℃、4~10MPa下,实现了聚酮的均相溶液聚合法制备;聚合活性可达35kgPK·g<supgt;‑</supgt;<supgt;1</supgt;Pd·h<supgt;‑1</supgt;以上,聚合产物的分子量最高可达500kDa以上,均与现有的已工业化的非均相聚合法相当。本发明提供的溶液聚合法,在整个聚合反应过程中聚酮产物完全溶解于聚合介质。与现有的非均相聚合法相比,它避免了因聚酮产物析出而产生的粘釜、聚合物堆密度低等问题,并可通过聚合后聚合物溶液的处理除去有害聚合物稳定性的杂质,实现金属钯的回收,并将相关的塑料助剂均匀地掺混到聚合物产品中。

技术研发人员:李伯耿,姚臻,别正威,胡激江,卜志扬

受保护的技术使用者:浙江大学衢州研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!