一种高分子量季戊四醇聚醚的合成方法与流程

本发明涉及精细化工,具体涉及一种高分子量季戊四醇聚醚的合成方法。

背景技术:

1、季戊四醇聚醚是由季戊四醇与环氧乙烷或环氧丙烷按一定比例在催化剂作用下反应生成的季戊四醇衍生物,其是一种非离子型表面活性剂,常温下一般为无色至浅黄色粘稠液体,可溶于水,易溶于甲醇、乙醇等溶剂。近年来,季戊四醇聚醚类产品逐渐成为合成光固化树脂材料、聚氨酯涂料、胶黏剂、润湿剂、聚合助剂的重要原料,被广泛应用在汽车制造、航空航天、纺织印染、石油化工、工程建筑等多个领域。这主要归因于其独特的物理性质和化学性质,季戊四醇的四组对称链结构增加了分子链的刚性,并且聚醚链段内旋转度高、柔性好,因而赋予了季戊四醇聚醚不仅具有良好的机械强度和耐磨性,还具有较好的可塑性和柔韧性;另外,接上不同数量的环氧基团后可以打破分子内的对称结构,以降低熔点,从而以此来降低与不饱和酸的酯化反应温度,提高合成聚氨酯等材料的反应效率。

2、由于季戊四醇具有高熔点(262℃)、热敏性的特性,由此会加大其与环氧乙烷或环氧丙烷反应的难度,因此需要寻求合适的催化剂和生产工艺来克服反应难度大的问题。传统的生产工艺通常选择加入大量的热水来溶解季戊四醇,再在碱金属催化剂的条件下合成季戊四醇聚醚。如美国专利us2450079报道将季戊四醇与其摩尔数1.5倍量的水混合,在甲醇钠的催化下与环氧化合物在80-140℃下反应。但是由于甲醇钠等碱金属催化剂的选择性不好,导致得到的聚醚产品分子量分布宽,并且体系中所含的大量的水会与环氧化合物发生反应形成双羟基聚醚副产物;反应结束后需要脱水,导致后处理时间较长,还会产生大量废水污染环境。为了避免体系中引入过多的水,中国专利cn111057229a报道一种制备季戊四醇聚醚多元醇的方法,通过两步反应分批加入季戊四醇和环氧丙烷,以粗季戊四醇聚醚为液相起始剂、碱金属氢氧化物为催化剂,得到羟值在450mgkoh/g的季戊四醇聚醚多元醇。尽管该方法在设计过程中降低了液相起始剂的含量,以避免其继续与环氧丙烷反应生产高加合数聚醚,但是仍存在副产物较多且反应时间较长的缺点,且碱金属类催化剂选择性不好,得不到相对分子量分布窄的产品。中国专利cn111533899a报道了一种高分子量季戊四醇聚氧乙烯醚的合成方法,以季戊四醇、氢氧化钾和环氧乙烷为原料,通过两步反应制备高分子量产物,产品分子量可达7000-10000;中国专利cn114773167a先将季戊四醇和部分环氧乙烷在有机胺与碱金属氢氧化物混合的催化剂存在下进行预反应,等物料转变为膏体后升温加入剩下的环氧,由此得到低加合数的季戊四醇聚氧乙烯醚。上述两种合成方法中所用的有机胺类和碱金属类化合物催化剂或碱金属类催化剂在催化过程中容易发生链转移反应,导致产品分布较宽,并且胺类催化剂合成的产品容易带有胺类聚醚副产物,对产品质量和应用性能有很大影响。

3、鉴于上述现有技术存在的问题,十分有必要研发出一种工艺简单、分子量高、色泽浅且相对分子量分布较窄的季戊四醇聚醚的合成方法。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种制备工艺简单、色泽浅且相对分子量分布较窄的高分子量季戊四醇聚醚的合成方法。

2、为解决上述问题,本发明所采用的技术方案如下:

3、一种高分子量季戊四醇聚醚的合成方法,其包括以下步骤:

4、s1、向溶剂中加入起始剂季戊四醇与膦氧催化剂dpepo,通入反应单体环氧乙烷或环氧丙烷进行聚合反应,得到季戊四醇聚醚中间体;

5、s2、将季戊四醇聚醚中间体和膦氧催化剂dpepo加入反应装置中,并通入环氧乙烷或环氧丙烷进行聚合反应,得到高分子量季戊四醇聚醚。

6、上述方法中,膦氧催化剂dpepo为二[2-((氧代)二苯基膦基)苯基]醚(cas:808142-23-6)。

7、作为本发明优选的实施方式,步骤s1中所述溶剂为环己烷,沸点低且毒性小,反应后可以直接脱出进行回收利用。溶剂的用量为季戊四醇质量的40~80%,优选为50%。

8、作为本发明优选的实施方式,步骤s1中所述膦氧催化剂dpepo用量为季戊四醇与环氧乙烷用量之和的0.1~2‰,优选为0.3‰。

9、作为本发明优选的实施方式,步骤s1中起始剂季戊四醇与eo或po的摩尔比为1:4-40。

10、作为本发明优选的实施方式,步骤s1的反应温度为130~135℃、反应压力为-0.98~0.35mpa,反应时间为3~5h。进一步优选地,步骤s1的反应温度为131~133℃、反应压力为0.25~0.35mpa、反应时间为3.5~4.5h。

11、作为本发明优选的实施方式,步骤s1中反应结束后,真空脱出溶剂以及少量未反应的环氧化物,降温至65~90℃放料后得到季戊四醇聚醚中间体。

12、作为本发明优选的实施方式,步骤s2中所述膦氧催化剂dpepo用量为季戊四醇聚醚中间体与环氧乙烷用量之和的0.1~5‰,优选为0.5‰。

13、作为本发明优选的实施方式,步骤s2中季戊四醇聚醚中间体与eo或po的摩尔比为1:40~142。

14、作为本发明优选的实施方式,步骤s2的反应温度为130~135℃、反应压力为-0.98~0.30mpa、反应时间为2~4h。进一步优选地,步骤s2的反应温度为131~133℃、反应压力为0.15~0.25mpa、反应时间为2.5~3.5h。

15、作为本发明优选的实施方式,步骤s2中反应结束后,真空脱出少量未反应的环氧化物,降温至65~90℃过滤,回收膦氧催化剂后,得到高分子量季戊四醇聚醚。

16、进一步地,步骤s2中采用铜丝网过滤,铜丝网的规格为10目,孔径约为1.7mm。

17、相比现有技术,本发明的有益效果在于:

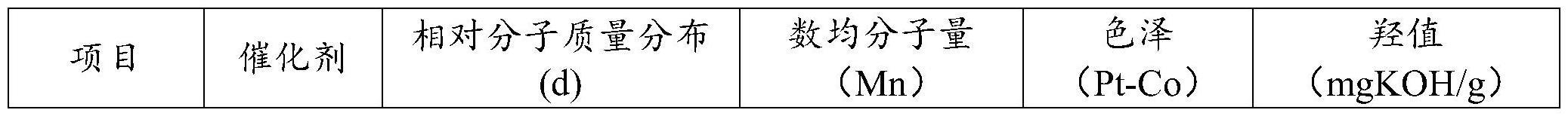

18、本发明的合成方法采用膦氧催化剂dpepo催化季戊四醇与环氧化物之间的反应,其含有两个膦氧双键,催化活性好且选择性强,能够提升聚合效率,大大缩短了生产周期,且该催化剂用完后可以进行回收和重复使用,分离简单,从而有效简化了工艺。通过本发明的合成方法制得的季戊四醇聚醚通过gpc测定分子量和相对分子质量分数,通过国标方法(gb/t 7383-2007)测试产品羟值。分子量可达7000-8500,羟值为12-42mgkoh/g,色泽(pt-co)≤20,相对分子质量分布≤1.13,因此本发明的合成方法所制得的产品质量较好,具有分子量高、色泽浅且相对分子量分布较窄的优点。

技术特征:

1.一种高分子量季戊四醇聚醚的合成方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的高分子量季戊四醇聚醚的合成方法,其特征在于:步骤s1中所述溶剂为环己烷,溶剂的用量为季戊四醇质量的40~70%。

3.根据权利要求1所述的高分子量季戊四醇聚醚的合成方法,其特征在于:步骤s1中所述膦氧催化剂dpepo用量为季戊四醇与eo或po用量之和的0.1~2‰。

4.根据权利要求1所述的高分子量季戊四醇聚醚的合成方法,其特征在于:步骤s1中起始剂季戊四醇与eo或po的摩尔比为1:4~40。

5.根据权利要求1所述的高分子量季戊四醇聚醚的合成方法,其特征在于:步骤s1的反应温度为130~135℃、反应压力为-0.98~0.35mpa,反应时间为3~5h。

6.根据权利要求1所述的高分子量季戊四醇聚醚的合成方法,其特征在于:步骤s1中反应结束后,真空脱出溶剂以及少量未反应的环氧化物,降温至65~90℃放料后得到季戊四醇聚醚中间体。

7.根据权利要求1所述的高分子量季戊四醇聚醚的合成方法,其特征在于:步骤s2中所述膦氧催化剂dpepo用量为季戊四醇聚醚中间体与eo或po用量之和的0.1~5‰。

8.根据权利要求1所述的高分子量季戊四醇聚醚的合成方法,其特征在于:步骤s2中季戊四醇聚醚中间体与eo或po的摩尔比为1:40~142。

9.根据权利要求1所述的高分子量季戊四醇聚醚的合成方法,其特征在于:步骤s2的反应温度为130~135℃、反应压力为-0.98~0.30mpa、反应时间为2~4h。

10.根据权利要求1所述的高分子量季戊四醇聚醚的合成方法,其特征在于:步骤s2中反应结束后,真空脱出少量未反应的环氧化物,降温至65~90℃过滤,回收膦氧催化剂后,得到高分子量季戊四醇聚醚。

技术总结

本发明公开了一种高分子量季戊四醇聚醚的合成方法,属于精细化工技术领域。该合成方法分两步工艺进行:S1、向溶剂中加入起始剂季戊四醇与膦氧催化剂DPEPO,通入反应单体环氧乙烷或环氧丙烷进行聚合反应,得到季戊四醇聚醚中间体;S2、将季戊四醇聚醚中间体和膦氧催化剂DPEPO加入反应装置中,并通入环氧乙烷或环氧丙烷进行聚合反应,得到高分子量季戊四醇聚醚。本发明以膦氧催化剂DPEPO催化季戊四醇与环氧化物之间的反应,催化活性好且选择性强,能够提升聚合效率,所制得的产品质量较好,具有分子量高、色泽浅、相对分子量分布较窄的优点。

技术研发人员:金一丰,王伟松,张雨,王马济世,寇然

受保护的技术使用者:浙江皇马科技股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!