一种低收缩弹性氯化丁基橡胶及其制备方法与流程

:本发明属于高分子材料,具体涉及一种低收缩弹性氯化丁基橡胶及其制备方法。

背景技术

0、

背景技术:

1、橡胶作为一种具有独特高弹性的材料,广泛应用于人们的生活中。但是由于橡胶具有弹性,容易导致在固化形成制品时收缩变形严重,尺寸难以控制;与此同时,橡胶产品的力学性能也受到严重的影响。如何缓解或解决这一难题成为重要命题。

2、低收缩添加剂属于热塑性添加剂,通常由聚乙烯(pe)、聚氨酯(pu)、聚苯乙烯(ps)、聚醋酸乙烯酯(pvac)或聚甲基丙烯酸甲酯(pmma)制成。主要机制是固化过程中添加剂和橡胶体系之间的相分离以及添加剂和橡胶相之间界面区域的微孔形成。添加剂的热膨胀和微应力开裂也在收缩补偿中发挥作用。

3、卤化丁基橡胶常通过金属氧化物固化,酚醛树脂广泛用于固化丁基橡胶。酚醛树脂固化系统需要zno和卤素供体,卤化锌与末端羟基发生反应,并提高酚醛树脂的反应活性。溴化辛基苯酚甲醛树脂具有类似的结构,但其末端羟基具有溴原子,并且不需要卤素供体。它可以使丁基橡胶更快的固化,提高橡胶体系的固化稳定性,起到降低收缩率的效果。

4、现有技术中通过加入一种或几种传统填料来降低橡胶的收缩率,降低收缩效率效果差,橡胶制品的性能不佳。因此,本发明提供一种低收缩弹性氯化丁基橡胶及其制备方法,以降低橡胶的收缩率,提高橡胶制品的抗收缩性能。

技术实现思路

0、

技术实现要素:

1、本发明的目的是针对现有技术的不足,提供一种低收缩弹性氯化丁基橡胶及其制备方法,可降低橡胶的收缩率,改善橡胶制品的性能。

2、为实现上述技术目的,本发明采用以下技术方案:

3、(一)本发明提供一种低收缩弹性氯化丁基橡胶,其原料及重量份数为:橡胶体系160份;低收缩添加剂30份。

4、进一步的,所述橡胶体系的各原料及重量份数为:氯化聚乙烯橡胶30~40份;氯化丁基橡胶70~80份;活化剂5~10份;固化剂40~50份。

5、进一步的,所述低收缩添加剂的各原料及重量份数为:溴化酚醛树脂10份;环烷油5~10份;聚合物溶液10份;锶铁氧体纳米球颗粒2份。

6、进一步的,所述活化剂为氧化锌和硬脂酸,其中,氧化锌和硬脂酸的重量比为4:3。

7、进一步的,所述固化剂为炭黑、过氧化苯甲酸叔丁酯和2-乙基乙酸钴,其中,炭黑、过氧化苯甲酸叔丁酯和2-乙基乙酸钴的重量比为43:6:1。

8、进一步的,所述聚合物溶液包括苯乙烯、聚醋酸乙烯酯和聚甲基丙烯酸甲酯,其中,苯乙烯、聚醋酸乙烯酯和聚甲基丙烯酸甲酯的重量比为4:2:1。

9、(二)本发明还提供一种低收缩弹性氯化丁基橡胶的制备方法,包括如下步骤:

10、s1、配制低收缩添加剂:将溴化酚醛树脂、环烷油、锶铁氧体纳米球颗粒和聚合物溶液混合搅拌均匀,得到低收缩添加剂;

11、s2、配制橡胶体系:将氯化聚乙烯橡胶、氯化丁基橡胶、活化剂和固化剂室温下机械混合均匀,得到橡胶体系;

12、s3、制备低收缩弹性氯化丁基橡胶:将s1得到的低收缩添加剂加入至s2得到的橡胶体系中混合均匀,然后压出硫化成型制得低收缩弹性橡胶成品。

13、进一步的,s1中,低收缩添加剂的配置方法为:将溴化酚醛树脂、环烷油、聚合物溶液和锶铁氧体纳米球颗粒置入混合器内室温机械混合60分钟,得到具有平滑均匀纹理的低收缩添加剂。

14、进一步的,s3中,低收缩添加剂与橡胶体系的混合温度为80℃~100℃。

15、本发明的有益效果:

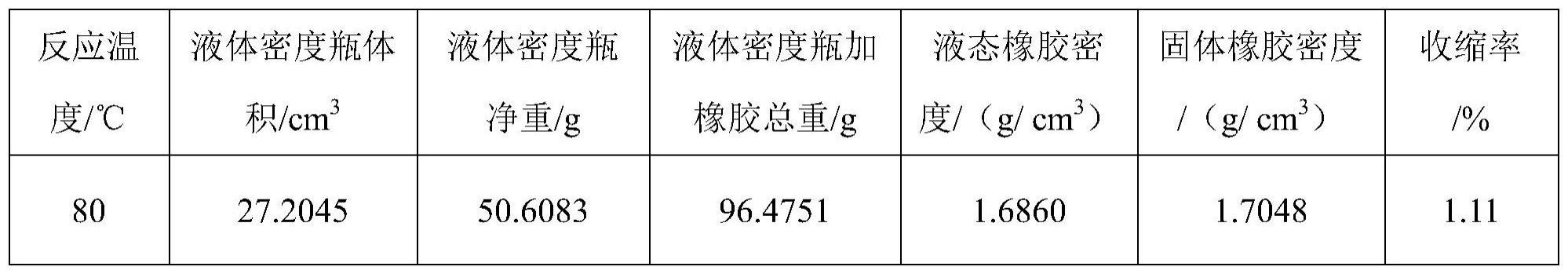

16、本发明所制备的低收缩添加剂,添加有少量锶铁氧体纳米球颗粒,借助其与低收缩添加剂体系中的极性基团的相互作用,展开而言就是锶铁氧体尺寸降到纳米级别,小尺寸效应使得其在与高分子的羟基基团、卤素取代基等极性基团相互接触时使有机-无机区域发生电子重排,产生静电力,并引发聚合物大分子本身和大分子与大分子间强烈的位阻效应,实现收缩的控制。本发明通过将低收缩添加剂加入橡胶体系中混合均匀,然后压出硫化成型,得到收缩率小于3%的低收缩弹性橡胶,极大解决了现有技术中单一填料低收缩添加剂降低收缩率效果差的问题,可提高橡胶制品的抗收缩性能。

技术特征:

1.一种低收缩弹性氯化丁基橡胶,其特征在于,其原料及重量份数为:

2.根据权利要求1所述的低收缩弹性氯化丁基橡胶,其特征在于,所述橡胶体系的各原料及重量份数为:

3.根据权利要求1所述的低收缩弹性氯化丁基橡胶,其特征在于,所述低收缩添加剂的各原料及重量份数为:

4.根据权利要求2所述的低收缩弹性氯化丁基橡胶,其特征在于,

5.根据权利要求2所述的低收缩弹性氯化丁基橡胶,其特征在于,

6.根据权利要求3所述的低收缩弹性氯化丁基橡胶,其特征在于,

7.权利要求1~6任一项所述的低收缩弹性氯化丁基橡胶的制备方法,其特征在于,包括如下步骤:

8.根据权利要求7所述的收缩弹性氯化丁基橡胶的制备方法,其特征在于,s1中,低收缩添加剂的配置方法为:将溴化酚醛树脂、环烷油、聚合物溶液和锶铁氧体纳米球颗粒置入混合器内室温下机械混合60分钟,得到具有平滑均匀纹理的低收缩添加剂。

9.根据权利要求7所述的收缩弹性氯化丁基橡胶的制备方法,其特征在于,s3中,低收缩添加剂与橡胶体系的混合温度为80℃~100℃。

技术总结

本发明提供一种低收缩弹性氯化丁基橡胶,其原料及重量份数为:橡胶体系160份,低收缩添加剂30份;橡胶体系的各原料及重量份数为:氯化聚乙烯橡胶30~40份,氯化丁基橡胶70~80份,活化剂5~10份,固化剂40~50份;低收缩添加剂的各原料及重量份数为:溴化酚醛树脂10份,环烷油5~10份,聚合物溶液10份,锶铁氧体纳米球颗粒2份;所述活化剂为氧化锌和硬脂酸,固化剂为炭黑、过氧化苯甲酸叔丁酯和2‑乙基乙酸钴。本发明还提供了上述低收缩弹性氯化丁基橡胶的制备方法。本发明所制备的氯化丁基橡胶收缩率小于3%,极大解决了现有技术中低收缩添加剂降低收缩率效果差的问题,可显著提高橡胶制品的抗收缩性能。

技术研发人员:华国平,朱银华,华一敏,姚正军,金浩杉,周金堂,陶佳麒

受保护的技术使用者:江苏华兰药用新材料股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!