一种从微生物发酵液中提取香紫苏内酯的方法与流程

本发明涉及香紫苏内酯生产,特别是涉及一种从微生物发酵液中提取香紫苏内酯的方法。

背景技术:

1、香紫苏内酯是一种二萜化合物,是从香紫苏的花中分离出来的一种不溶于水,易溶于有机溶剂的白色结晶状粉末,具有抗菌和细胞毒性的作用,因其具有类似琥珀的香味而被用于香精香料等行业,是一种优良的烟草增香矫味剂。香紫苏内酷是合成降龙涎醚的极其重要的中间体,自身作为龙涎香发香成分已广泛地用于烟草、酒类、食品添加剂等方面。香紫苏内醋也用作合成一些具有抗炎、抗癌等重要药理活性化合物。目前香紫苏内酯的主要用途是用来合成龙涎香的替代品-降龙涎香醚。

2、生产香紫苏内酯有三种方法:一种是从香紫苏植物中提取,由于植物中含量较低,该方法的产量很小。第二种是依靠化学方法合成,比如以香紫苏醇为底物经过一系列的氧化还原反应而获得。第三种是利用合成生物学的方法生产,就是利用微生物菌种发酵生物催化香紫苏醇生产香紫苏内酯。目前采用较多的方法为化学合成法,化学方法过程危险因素多,转化收率较低,分离纯化困难成品含量低,此外在生产过程中产生的含铬废水对环境污染较大。而采用微生物发酵催化的方法生产的香紫苏内酯能很好的解决以上问题。

3、目前国内已有以子囊菌纲filobasidium属的真菌微生物发酵催化生产香紫苏内酯的方法报道,能够得到含有香紫苏内酯的微生物发酵液。由于香紫苏内酯不溶于水可溶于有机溶剂,在微生物发酵液中以微小不规则晶体颗粒存在。工业化大产量生产过程中,常用的微生物发酵液产品提取方法一般使用两种方法:第一种为先将微生物发酵液进行固液分离,微生物发酵液中固体主要为香紫苏内酯产品、菌体、蛋白等不溶物,由于菌体和蛋白等粘度较大会严重堵塞过滤材料造成分离困难无法持续,需要向微生物发酵液中加入絮凝剂和助滤剂,又引入了外源杂质造成后续产品提取纯化困难,影响产品质量。如使用较大孔径滤布可减轻过滤难度,但部分小颗粒产品会进入滤液回收困难,产品收率会极大降低。第二种为在微生物发酵液中加入有机溶剂萃取剂,将香紫苏内酯产品萃取到有机溶剂中再进行菌体和滤液的固液分离,该方法可减轻分离难度,但需要较大量溶剂才能避免出现乳化现象将产品相对完全萃取,且需要进行溶剂、水的分离,水中溶剂回收时耗能较大且水中残留溶剂会加大环保处理难度。

4、因此,亟需一种从微生物发酵液中提取香紫苏内酯的方法来解决上述问题。

技术实现思路

1、本发明目的是提供的从香紫苏内酯发酵液中提取香紫苏内酯的方法,为微生物发酵法生产香紫苏内酯提供技术支撑。

2、为达到上述目的,本发明是按照以下技术方案实施的:

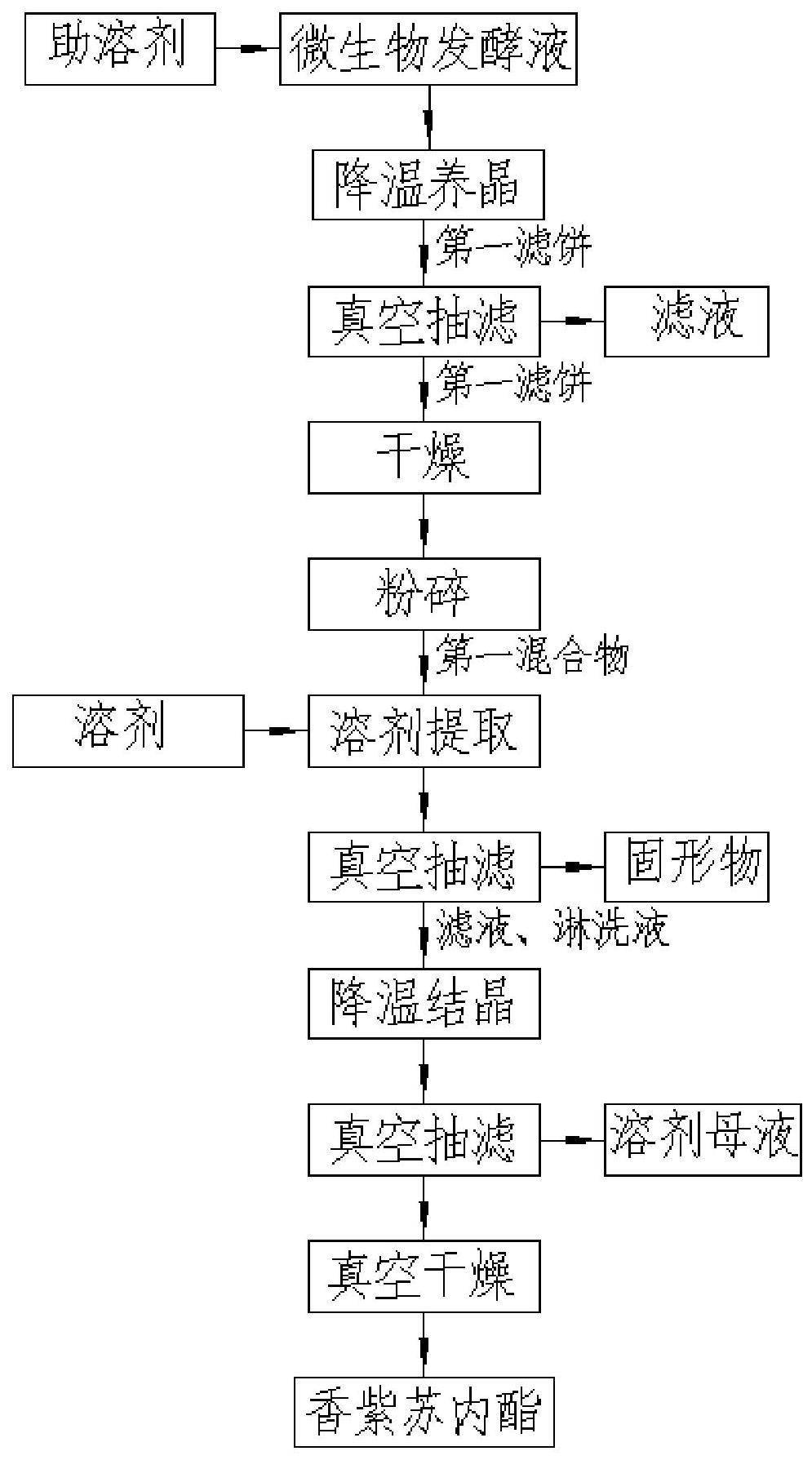

3、一种从微生物发酵液中提取香紫苏内酯的方法,包括以下步骤:

4、s1,将微生物发酵液助溶剂混合,低温养晶处理后固液分离得到第一滤饼及第一滤液;所述微生物发酵液为含有香紫苏内酯的微生物发酵液;

5、s2,将第一滤饼干燥后粉碎,得到第一混合物;

6、s3,向第一混合物中加入有机溶剂,搅拌提取后固液分离得到第二滤液及第二滤饼;将第二滤饼使用有机溶剂清洗后固液分离得到第三滤液及第三滤饼;

7、s4,将第二滤液与第三滤液混合后搅拌、降温结晶,固液分离后得到香紫苏内酯粗品及溶剂母液;

8、s5,将香紫苏内酯粗品干燥后得到香紫苏内酯成品。

9、优选的,所述步骤s1中,助溶剂添加量与微生物发酵液的质量比为1:50~1:300。具体的,助溶剂添加量与微生物发酵液的质量比为1:100.。

10、优选的,所述助溶剂为大豆油、甘油、吐温80、吐温20中的至少一种。

11、优选的,所述步骤s1中,低温养晶处理的过程为,将微生物发酵液降温到2~10℃静置养晶3~6h;具体的,低温养晶处理的过程为,将微生物发酵液降温到5℃静置养晶4h。低温养晶的过程使发酵液中香紫苏内酯小颗粒结晶为较大颗粒,有利于过滤过程和提高产品收率。

12、具体的,固液分离过程可采用真空抽滤或者板框过滤;真空抽滤的真空度为-0.08~-0.1mpa。所述第一滤饼为含菌体和香紫苏内酯的混合滤饼。

13、优选的,所述步骤s2中,第一滤饼的干燥温度为50~90℃,干燥时间为2~5h;

14、具体的,步骤s2采用真空干燥,优选干燥条件为70℃干燥3h。粉碎过程后得到的颗粒越细越有利于缩短后续提取时间和提高收率,第一混合物的颗粒度为不小于100目(具体的可以为100目或者100目以上)。

15、优选的,所述步骤s3中,有机溶剂为甲醇、无水乙醇、丙酮、乙酸乙酯、石油醚、正己烷、二氯乙烷、三氯甲烷中的一种;

16、所述步骤s3中,第一混合物与有机溶剂的质量体积比为1:3~1:8(具体为1g:3ml~1g:8ml)。

17、具体的,有机溶剂为正己烷;第一混合物与有机溶剂的质量体积比为1g:5ml。

18、优选的,所述步骤s3中,搅拌提取过程为在30~60℃搅拌提取1~3h;具体的,搅拌提取过程为在50℃搅拌提取1h。

19、具体的,步骤s3中固液分离采用真空过滤或者离心分离,得到的第三滤饼为菌体蛋白和不溶物。第二滤饼使用有机溶剂清洗1~3次,第二滤饼清洗过程中使用的有机溶剂总质量为第一混合物质量的0.5倍。

20、优选的,所述步骤s4中,降温结晶的过程为降温到-10~10℃结晶2~6h;具体的,降温结晶的过程为降温到8℃结晶3h,降温结晶的过程中持续搅拌。

21、具体的,步骤s4中搅拌采用低速搅拌,具体的搅拌转速为20rpm;固液分离的过程采用真空抽滤或者离心分离。得到的溶剂母液可以在步骤s3中当做有机溶剂重复使用。

22、优选的,所述步骤s5中,香紫苏内酯粗品的干燥温度为50~90℃,干燥时间为2~5h。

23、具体的,步骤s5中,香紫苏内酯粗品的干燥方式为真空干燥,干燥条件优选70℃下干燥3h。

24、经过本发明所述方法对微生物发酵液提取后,经过气相色谱分析测定,提取物中大部分杂质被有效去除,得到的香紫苏内酯含量可达98%以上。按照发酵液中含的香紫苏内酯含量计算,发酵液中香紫苏内酯的回收率可达91%以上。

25、有益效果:

26、本发明的方法工艺步骤少,操作简便,收率高,生产成本低,可完全替代以香紫苏醇为原料化学合成香紫苏内酯的生产提取,以实现工业规模化生产,而且整个生产流程不使用酸、碱、催化剂等化学药品,所用溶剂可循环利用,是一种安全、环保提取香紫苏内酯的工艺方法。

27、本发明通过在发酵液中加入助溶剂使香紫苏内酯结晶部分重新溶解后再低温养晶方法,将发酵液中香紫苏内酯晶体部分溶解后再结晶为加大颗粒,降低了过滤难度且保证了产品收率,加上后续干燥、溶剂提取、结晶方法,简化了提取流程、提高了产品含量。通常化学合成方法生产香紫苏内酯的转化收率只有50%左右,通过该方法得到的香紫苏内酯产品含量可达98.2%,提取收率可达91.8%。

技术特征:

1.一种从微生物发酵液中提取香紫苏内酯的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种从微生物发酵液中提取香紫苏内酯的方法,其特征在于:所述步骤s1中,助溶剂添加量与微生物发酵液的质量比为1:50~1:300。

3.根据权利要求2所述的一种从微生物发酵液中提取香紫苏内酯的方法,其特征在于:所述助溶剂为大豆油、甘油、吐温80、吐温20中的至少一种。

4.根据权利要求1所述的一种从微生物发酵液中提取香紫苏内酯的方法,其特征在于:所述步骤s1中,低温养晶处理的过程为,将微生物发酵液降温到2~10℃静置养晶3~6h。

5.根据权利要求1所述的一种从微生物发酵液中提取香紫苏内酯的方法,其特征在于:所述步骤s2中,第一滤饼的干燥温度为50~90℃,干燥时间为2~5h。

6.根据权利要求1所述的一种从微生物发酵液中提取香紫苏内酯的方法,其特征在于:所述步骤s3中,有机溶剂为甲醇、无水乙醇、丙酮、乙酸乙酯、石油醚、正己烷、二氯乙烷、三氯甲烷中的一种;

7.根据权利要求1所述的一种从微生物发酵液中提取香紫苏内酯的方法,其特征在于:所述步骤s3中,搅拌提取过程为在30~60℃搅拌提取1~3h。

8.根据权利要求1所述的一种从微生物发酵液中提取香紫苏内酯的方法,其特征在于:所述步骤s4中,降温结晶的过程为降温到-10~10℃结晶2~6h。

9.根据权利要求1所述的一种从微生物发酵液中提取香紫苏内酯的方法,其特征在于:所述步骤s5中,香紫苏内酯粗品的干燥温度为50~90℃,干燥时间为2~5h。

技术总结

本发明涉及香紫苏内酯生产技术领域,公开了一种从微生物发酵液中提取香紫苏内酯的方法,将微生物发酵液与助溶剂混合,低温养晶处理后固液分离得到第一滤饼及第一滤液;所述微生物发酵液为含有香紫苏内酯的微生物发酵液;将第一滤饼干燥后粉碎,得到第一混合物;加入有机溶剂,搅拌提取后固液分离得到第二滤液及第二滤饼;将第二滤饼使用有机溶剂清洗后固液分离得到第三滤液及第三滤饼;将第二滤液与第三滤液混合后搅拌、降温结晶,固液分离后得到香紫苏内酯粗品及溶剂母液;将香紫苏内酯粗品干燥后得到香紫苏内酯成品。本发明工艺步骤少,操作简便,收率高,生产成本低,可替代以香紫苏醇为原料化学合成香紫苏内酯的生产,实现工业规模化生产。

技术研发人员:师振霆,赵新岩,陈文龙,程辉,侯太喜

受保护的技术使用者:焦作市馨之源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!