一种α-羟基腈的生产方法及生产系统与流程

本发明属于化工,具体涉及一种α-羟基腈的生产方法及生产系统。

背景技术:

1、氰化氢是一种无机化合物,分子式为hcn,标准状态下为液体,易在空气中均匀弥散,属于剧毒性物质。氰化氢可与羰基化合物(例如醛类物质)发生亲核加成反应生成α-羟基腈,该反应能够使化合物增加一个碳原子,故氰化氢是重要的有机合成试剂(通常用作cn-亲核试剂)。

2、α-羟基腈又名羟腈、氰醇、腈醇等,是醛或酮分子中的羰基发生氰化氢加成反应生成的化合物(该反应为放热反应)。α-羟基腈是有机合成中重要的中间体,其氰基能够在酸性或碱性条件下水解成羧基,生成α-羟基酸,α-羟基酸可进一步失去水生成α,β-不饱和酸。

3、在实际的工业生产过程中,氰化氢的生产方法主要有轻油裂解法、安氏法(andrussow法)、甲醇氨氧化法和丙烯睛副产法等。以氰化氢为原料制备α-羟基腈(通常成为氢氰酸羟甲基化法)是醛类物质和氰化氢在适当的酸碱条件下,常压加成反应生成α-羟基腈,反应过程中会释放出大量热量。根据原料氢氰酸的相态,可将氢氰酸羟甲基化法分为气相法和液相法,气相法以气态氢氰酸为原料,例如,cn201310722698.3利用氢氰酸混合气制备2-羟基-4-甲硫基丁腈,采用氢氰酸混合气多级串联釜式反应器,实现工业化大规模连续化生产。然而,氢氰酸气体通入釜式反应中,与反应液的接触面较小,反应时间长,生成的产品易发生聚合或分解,产品质量低,能耗高;此外,釜式反应条件控制严格,反应过程伴随剧烈的热量释放,危险系数高,易发生安全事故。cn202110480384.1公开一种氢氰酸制造羟基乙腈均匀分流的降膜反应器,其通过管板上固定有环形的分布板,使气体均与分流进入降膜反应器,但在实际的使用过程中,混合液体在通过进液口进入塔体后,便会从距离进液口较近的降膜管内流下,导致其他降膜管出现“干管”的现象。而“干管”会影响氢氰酸气体与混合溶液的接触反应,进而会影响羟基乙腈的生产效率。

4、液相法则以液态氢氰酸为原料,例如,专利cn202111028853.2公开一种液相氢氰酸连续生产羟基乙腈的装置和工艺,专利cn201710313478.3公开一种羟基乙腈的工业制备方法,然而,以液相法生产α-羟基腈,对原料氢氰酸的纯度要求较高,液相氢氰酸纯度需达99%以上,反应热移出难度大,反应过程不易控制,控制要求精度高,将混合气氢氰酸纯化为液体氢氰酸,能耗较大,而氢氰酸混合气的生产成本只有液体氢氰酸的一半。且后者为间歇生产,不适合大规模工业化连续生产,且成品中甲醛含量较高(1%左右),羟基乙腈产品应用受限。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种α-羟基腈的生产方法及生产系统,以解决有技术中存在的产品吸收效率低、能耗高、反应条件严格、危险系数高等问题。

2、为解决上述技术问题,本发明的技术方案如下:

3、第一个方面,本申请提供一种α-羟基腈的生产方法,所述生产方法于串联的若干级静态混合器中进行,所述生产方法包括:

4、s1.将醛类物质和催化剂混合,得到混合液,将所述混合液加入第一级静态混合器中,向所述第一级静态混合器中通入氰化氢合成气,以使醛类物质和氰化氢发生反应,得到反应液;

5、s2.将未反应完的氰化氢合成气送入下一级静态混合器与预先加入下一级静态混合器中的混合液中继续反应。

6、进一步地,其特征在于,步骤s1中,所述醛类物质包括甲醛、乙醛、丙醛、丁醛和戊醛中的至少一种。

7、进一步地,步骤s1中,所述催化剂包括氢氧化钠、碳酸钠、碳酸氢钠、氢氧化钾、碳酸钾、碳酸氢钾、有机碱、三乙胺、吡啶和二乙醇胺中的至少一种。

8、进一步地,步骤s1中,所述醛类物质与催化剂的质量比为100:0.5-1.5,优选为100:0.8-1.1。

9、进一步地,步骤s1中,所述氰化氢合成气中,氰化氢的含量为3wt%-11wt%,优选为7wt%-11wt%,更优选为8wt%-10.5wt%。

10、进一步地,步骤s1中,所述醛类物质与氢氰酸的摩尔比为1:0.9-1.2。

11、进一步地,步骤s1中,将混合液冷却至10-18℃后,再加入第一级静态混合器中,优选地,冷却至12-15℃。

12、进一步地,步骤s2中,将未反应完的氰化氢合成气送入下一级静态混合器与预先加入下一级静态混合器中的温度为10-18℃混合液中继续反应。

13、进一步地,步骤s1和步骤s2中,将所述混合液通过喷淋方式加入静态混合器中。

14、进一步地,步骤s1和步骤s2中,所述静态混合器的温度为10-20℃,优选为12-18℃。

15、进一步地,步骤s1和步骤s2中,所述混合液的喷淋密度为20-110m3/(m2·h),优选为60-100m3/(m2·h),更优选为70-90m3/(m2·h)。

16、进一步地,步骤s1之后、s2之前,所述生产方法还包括:检测所述反应液的ph值、醛类物质含量、氰化氢含量及氰化氢收率,若所述反应液的ph为5-7,醛类物质含量小于或等于预设醛类物质含量阈值,氰化氢含量小于或等于预设氰化氢含量阈值,且氰化氢收率大于或等于预设收率阈值,将所述反应液送入下一级静态混合器中继续反应。

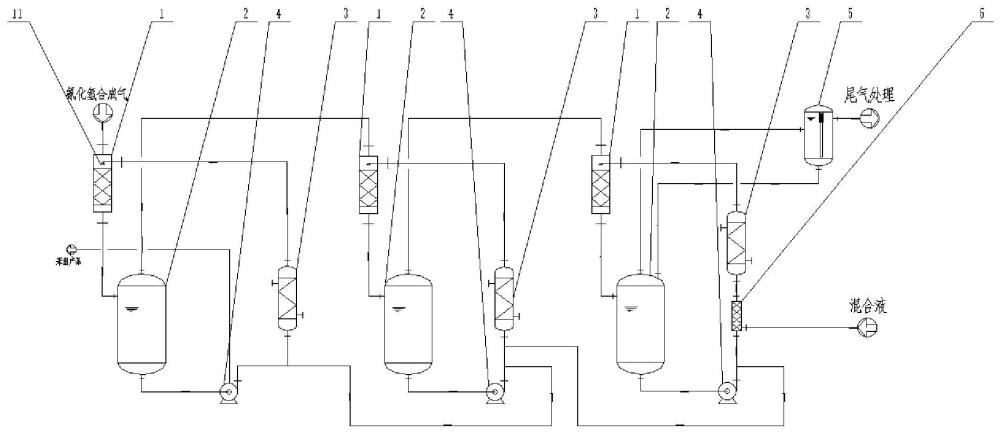

17、第二个方面,本申请提供一种α-羟基腈的生产系统,所述生产系统包括:若干级串联的静态混合器,所述静态混合器设置有喷淋组件,所述静态混合器之间的连通管道上设有开关阀。

18、进一步地,所述静态混合器设置有进料口和出料口,相邻上下游所述静态混合器之间的连通管道上设置有循环罐,所述循环罐设置有进液口、出气口、出液口和混合液出口,所述混合液出口连通相邻上游静态混合器的进料口。

19、进一步地,所述生产系统还包括气液分离器,所述气液分离器与最后一级循环罐循环连通。

20、进一步地,所述混合液出口与所述进料口之间的连通管道上设置有换热器。

21、进一步地,所述混合液出口与换热器之间的连通管道上设置有循环泵。

22、进一步地,所述生产系统还包括用于向最后一级静态混合器加入混合液的混合器,所述混合器连通最后一级静态混合器的进料口。

23、本发明的有益效果在于:

24、本申请中,采用静态混合器替代现有技术中的釜式反应器,能够以纯度较低的氰化氢为原料进行反应,避免了采用釜式反应器须以高纯氰化氢为原料、反应时间过长、反应剧烈、释放热量较多导致安全隐患等技术问题。

25、本申请中,通过控制静态混合器的温度在10-20℃,能够避免反应过程中因反应所释放的热量导致反应体系温度过高导致氢氰酸气体分解释放出氨,影响效率,进而保证产品的纯度和收率。

26、本申请中,通过控制混合液的温度在10-18℃,能够快速带走反应过程中所释放的热量,避免反应过程中温度过高导致氢氰酸气体分解释放出氨,进而保证产品的纯度和收率。

技术特征:

1.一种α-羟基腈的生产方法,其特征在于,所述生产方法于串联的若干级静态混合器中进行,所述生产方法包括:

2.如权利要求1所述的生产方法,其特征在于,步骤s1中,所述醛类物质包括甲醛、乙醛、丙醛、丁醛和戊醛中的至少一种;

3.如权利要求1所述的生产方法,其特征在于,步骤s1中,所述醛类物质与氢氰酸的摩尔比为1:0.9-1.2;

4.如权利要求1所述的生产方法,其特征在于,步骤s1和步骤s2中,将所述混合液通过喷淋方式加入静态混合器中;

5.如权利要求4所述的生产方法,其特征在于,步骤s1和步骤s2中,所述混合液的喷淋密度为20-110m3/(m2·h)。

6.如权利要求1所述的生产方法,其特征在于,步骤s1之后、s2之前,所述生产方法还包括:检测所述反应液的ph值、醛类物质含量、氰化氢含量及氰化氢收率,若所述反应液的ph为5-7,醛类物质含量小于或等于预设醛类物质含量阈值,氰化氢含量小于或等于预设氰化氢含量阈值,且氰化氢收率大于或等于预设收率阈值,将所述反应液送入下一级静态混合器中继续反应。

7.一种α-羟基腈的生产系统,其特征在于,所述生产系统包括:若干级串联的静态混合器,所述静态混合器设置有喷淋组件,所述静态混合器之间的连通管道上设有开关阀。

8.如权利要求7所述的生产系统,其特征在于,所述静态混合器设置有进料口和出料口,相邻上下游所述静态混合器之间的连通管道上设置有循环罐,所述循环罐设置有进液口、出气口、出液口和混合液出口,所述混合液出口连通相邻上游静态混合器的进料口;

9.如权利要求8所述的生产系统,其特征在于,所述混合液出口与所述进料口之间的连通管道上设置有换热器;

10.如权利要求9所述的生产系统,其特征在于,所述生产系统还用于向最后一级静态混合器加入混合液的混合器,所述混合器连通最后一级静态混合器的进料口。

技术总结

本发明涉及一种α‑羟基腈的生产方法及生产系统。该生产方法于串联的若干级静态混合器中进行,该生产方法包括:S1.将醛类物质和催化剂混合,得到混合液,将混合液加入第一级静态混合器中,向第一级静态混合器中通入氰化氢合成气,以使醛类物质和氰化氢发生反应,得到反应液;S2.将未反应完的氰化氢合成气送入下一级静态混合器与预先加入下一级静态混合器中的混合液中继续反应。本申请中,通过采用静态混合器替代现有技术中的釜式反应器,能够以纯度较低的氰化氢为原料进行反应,避免了采用釜式反应器须以高纯氰化氢为原料、反应时间过长、反应剧烈、释放热量较多导致安全隐患等技术问题。

技术研发人员:贾凤刚,郑伯川,常曲,唐圆桦,刘小花,陈真,黄杰,靳乾梅

受保护的技术使用者:宁夏东庚新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!