一种开环聚合制备聚酯的方法

本发明属于有机催化和高分子材料,具体涉及一种开环聚合制备聚酯的方法。

背景技术:

1、高分子材料包括合成纤维、塑料、橡胶已广泛应用于交通、建筑、包装、医药等各个工程及技术领域,随之而来的环境污染和资源短缺等问题越来越引起人们的关注,生物降解性高分子材料已成为世界各国的研究热点。其中,脂肪族聚酯以其优良的生物降解性、生物可吸收性和生物相容性在生物降解材料方面占有重要的地位。缩合聚合法是合成脂肪族聚酯材料的重要方法之一。此种合成方法通常需要较高的温度,能源消耗量大,而且得到的产品分子量较低,分子量分布宽,反应过程不可控,不利于材料的稳定性(polymer,2001,42(11):5059~5062)。为了使脂肪族聚酯的聚合反应及产物结构具有可控性,开环聚合反应应运而生。

2、开环聚合法制备的聚酯具有分子量高、分子量分布较窄的特点,不仅可以精确控制聚合产物的化学组成,而且能提高材料性能的稳定性,使材料的性质与用途更加温和,拓宽脂肪族聚酯的应用领域。且与传统高分子材料合成方法相比,开环聚合法具有能源消耗小、环境友好的特点,符合绿色化学的思想。在此领域中利用不同的催化体系,实现环状单体的开环聚合制备生物降解聚酯,是环境友好型聚合物发展的重要途径。

3、在过去的十几年中,利用有机催化剂制备聚酯的研究比较广泛。有机催化剂就效率和范围而言,已经成为可以替代传统的金属催化和酶催化的全面催化剂,如j.am.chem.soc.2001,123,3229–3238;acs macro lett.2012,1,1409–1412;acssustainable chem.eng.2019,7,8868-8875.等等。强酸或者超强酸催化的反应总是控制性很差并且转化率较低,而碱催化容易发生回咬和转酯反应,而酸碱共催化制备的聚酯具有分子量高、分子量分布较窄的特点,不仅可以精确控制聚合产物的化学组成,而且能提高材料性能的稳定性,使材料的性质与用途更加温和,拓宽脂肪族聚酯的应用领域。因此寻找一种操作简便、反应高效、过程可控的有机双官能催化剂十分必要。

技术实现思路

1、本发明所要解决的技术问题是提供一种廉价的催化剂制备聚酯的方法,制备得到了分子量大、分散度窄、不含金属杂质的高分子生物可降解材料,克服了一般催化剂在安全、价格、对环境敏感程度以及催化效果方面的不足,提供了一种简单、温和、有效、廉价和效果显著的聚合方法。

2、本发明提供了一种有机催化剂催化开环聚合制备聚酯的方法,其特征在于,在醇类引发剂存在下,采用式i的催化剂催化式ii、式iii或式iv的环状单体进行开环聚合反应,得到聚酯类化合物,

3、

4、其中,r选自取代或未被取代的具有2~3个碳原子的直链或支链烷基,其中取代基团为羟基或乙酰氧基;

5、式ii所示的环状单体中的a为[—(cr3r4)—]n,n为2~10的整数;r3、r4独立地选自h、卤原子、具有1~5个碳原子的烷基或具有1~5个碳原子并被卤原子或羟基取代的烷基;

6、式iii所示的环状单体中的d、b为相同或不同的[—(cr5r6)—]n,n为1~10的整数,r5、r6独立地选自h、具有1~5个碳原子的烷基或具有1~5个碳原子并被卤原子或羟基取代的烷基;

7、式iv所示的环状单体中的r1、r2独立地选自h、卤原子、羟基、具有1~5个碳原子的烷基或具有1~5个碳原子并被卤原子或羟基取代的烷基;

8、优选地,所述式ii所示的环状单体中的a为[—(cr3r4)—]n,n为2~5的整数,r3、r4独立地选自h,卤原子;

9、所述式iii所示的环状单体中的d、b为相同或不同的[—(cr5r6)—]n,n为1,r5、r6独立地选自h、甲基;

10、所述式iv所示的环状单体中的r1、r2独立地选自h、卤原子、羟基。

11、式i所示的催化剂可选自如式i-1、i-2、i-3、i-4所示的结构:

12、

13、优选地,式i的催化剂选择l-肉碱、乙酰肉碱、γ-丁基甜菜碱或β-丙氨酸甜菜碱;

14、进一步优选地,式i的催化剂选择l-肉碱。

15、醇类引发剂独立地选自甲醇、乙醇、正丙醇、异丙醇、正丁醇、叔丁醇、苯甲醇、苯乙醇、苯丙醇、乙二醇、缩乙二醇或季戊四醇。

16、环状单体独立地选自β-丙内酯、γ-丁内酯、δ-戊内酯、γ-氯-δ-戊内酯、ε-己内酯、2-氯-ε-己内酯、乙交酯、l-丙交酯、d-丙交酯、三亚甲基碳酸酯、羟基三亚甲基碳酸酯、氯代三亚甲基碳酸酯。

17、聚酯的制备方法为:将环状单体、式i催化剂以及醇类引发剂添加入反应容器中发生反应,待反应结束后,向反应所得混合物中添加良溶剂,再加入沉析溶剂,经离心干燥获得聚酯类化合物。

18、反应条件为:反应温度为30~240摄氏度;反应时间为0.05~90小时;环状单体与醇类引发剂的反应投料摩尔比为10~800:1,醇类引发剂与式i催化剂的反应投料摩尔比为0.1~2:1;

19、优选地,反应条件为:反应温度为40~230摄氏度;反应时间为0.1~72小时;环状单体与醇类引发剂的反应投料摩尔比为20~800:1,醇类引发剂与式i催化剂的反应投料摩尔比为0.5~2:1;

20、进一步优选地,反应温度为60~180摄氏度;反应时间为0.1~12小时;环状单体与醇类引发剂的反应投料摩尔比为25~200:1,醇类引发剂与式i催化剂的反应投料摩尔比为0.5~1.5:1。

21、所述的良溶剂选自二氯甲烷、三氯甲烷、甲苯、苯、丙酮或四氢呋喃;所述的沉析溶剂选自甲醇或乙醇。

22、本发明的有益效果为:

23、本专利中采用的有机化合物催化剂是兼性离子化合物,分子中的氮正离子和羧酸根负离子可以同时作用于引发剂和单体,使反应得以进行。该方法采用本体聚合的方法,无需在反应体系中引入额外的反应溶剂,有利于工业化生产,而且在本体聚合体系中,一般反应温度较高,使得反应体系对空气和水的敏感度大大降低,方便工业操作。此工艺可根据需求,受控的合成目标分子量的产品聚酯,产品产率高,无单体残留,产品外观干净无污染。综上所述,本发明具有高效、操作简单、适用范围广等明显的优势。

技术特征:

1.一种开环聚合制备聚酯的方法,其特征在于,在醇类引发剂存在下,采用式i所示的催化剂催化式ii、式iii或式iv所示的环状单体进行开环聚合反应,得到聚酯类化合物,

2.如权利要求1所述的制备方法,其特征在于,所述的式i的催化剂选自如式i-1、i-2、i-3、i-4所示的结构:

3.如权利要求1所述的制备方法,其特征在于,所述式ii所示的环状单体中的a为[—(cr3r4)—]n,n为2~5的整数,r3、r4独立地选自h,卤原子;所述式iii所示的环状单体中的d、b为相同或不同的[—(cr5r6)—]n,n为1,r5、r6独立地选自h、甲基;所述式iv所示的环状单体中的r1、r2独立地选自h、卤原子、羟基。

4.如权利要求1所述的制备方法,其特征在于,所述的醇类引发剂独立地选自甲醇、乙醇、正丙醇、异丙醇、正丁醇、叔丁醇、苯甲醇、苯乙醇、苯丙醇、乙二醇、缩乙二醇或季戊四醇。

5.如权利要求1所述的制备方法,其特征在于,所述的环状单体独立地选自β-丙内酯、γ-丁内酯、δ-戊内酯、γ-氯-δ-戊内酯、ε-己内酯、2-氯-ε-己内酯、乙交酯、l-丙交酯、d-丙交酯、三亚甲基碳酸酯、羟基三亚甲基碳酸酯、氯代三亚甲基碳酸酯。

6.如权利要求1所述的制备方法,其特征在于,所述聚酯的制备方法为:将环状单体、式i催化剂以及醇类引发剂添加入反应容器中发生反应,待反应结束后,向反应所得混合物中添加良溶剂,再加入沉析溶剂,经离心干燥获得聚酯类化合物。

7.如权利要求6所述的制备方法,其特征在于,所述的反应条件为:反应温度为30~240摄氏度;反应时间为0.05~90小时;环状单体与醇类引发剂的反应投料摩尔比为10~800:1,醇类引发剂与式i催化剂的反应投料摩尔比为0.1~2:1。

8.如权利要求6所述的制备方法,其特征在于,所述的良溶剂选自二氯甲烷、三氯甲烷、甲苯、苯、丙酮或四氢呋喃;所述的沉析溶剂选自甲醇或乙醇。

9.如权利要求1所述的制备方法,其特征在于,所述的催化剂为l-肉碱、乙酰肉碱、γ-丁基甜菜碱或β-丙氨酸甜菜碱;所述的醇类引发剂选自苯甲醇、苯丙醇、季戊四醇、正丁醇或乙二醇;所述的环状单体选自δ-戊内酯、ε-己内酯、2-氯-ε-己内酯、乙交酯、l-丙交酯、d-丙交酯、三亚甲基碳酸酯、羟基三亚甲基碳酸酯、氯代三亚甲基碳酸酯;所述的反应条件为:反应温度为40~230摄氏度;反应时间为0.1~72小时;环状单体与醇类引发剂的反应投料摩尔比为20~800:1,醇类引发剂与式i催化剂的反应投料摩尔比为0.5~2:1。

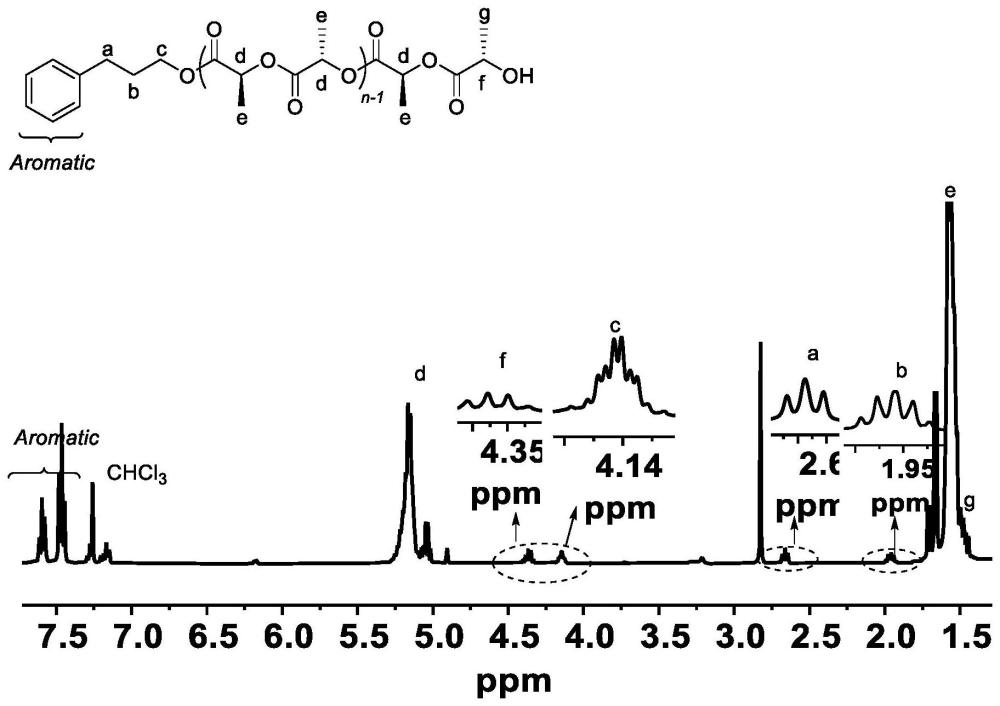

10.如权利要求1所述的制备方法,其特征在于,所述的催化剂为l-肉碱;所述的醇类引发剂为苯丙醇;所述的环状单体为l-丙交酯、三亚甲基碳酸酯和乙交酯;所述的反应条件为:反应温度为60~180摄氏度;反应时间为0.1~12小时;环状单体与醇类引发剂的反应投料摩尔比为25~200:1,醇类引发剂与式i催化剂的反应投料摩尔比为0.5~1.5:1。

技术总结

本发明属于有机催化和高分子材料技术领域,具体涉及一种开环聚合制备聚酯的方法。本发明中采用的有机催化剂是兼性离子化合物,分子中的氮正离子和羧酸根负离子可以同时作用于引发剂和单体,使反应得以进行。该方法采用本体聚合的方法,无需在反应体系中引入额外的反应溶剂,有利于工业化生产,而且在本体聚合体系中,一般反应温度较高,使得反应体系对空气和水的敏感度大大降低,方便工业操作。此工艺可根据需求,受控的合成目标分子量的产品聚酯,产品产率高,无单体残留,产品外观干净无污染。综上所述,本发明具有高效、操作简单、适用范围广等明显的优势。

技术研发人员:郭凯,徐玥,何军,李振江,朱天昱,杜心如,张豪

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!