一种高软化点低硬度高温填料及其制备方法与在电铸中的应用与流程

本发明属于电铸领域,涉及一种高软化点低硬度高温填料及其制备方法与在电铸中的应用。

背景技术:

1、电铸是采用金属电沉积技术在芯模表面电化学沉积一定厚度的金属,并加以必要的修整及加工,再将该金属沉积层与芯模分离,从而获得具有特定功能金属制品的一种特殊制造工艺。芯模材料是电铸成形的关键环节,选择芯模材料不仅要考虑芯模的物理及化学性能、力学性能,如是否容易变形、是否会与电铸溶液起化学反应、是否易于脱模等,而且还要考虑到对电铸精度的影响以及材料的经济性和加工性。蜡基填料由于不受零件形状的限制,易于从电铸金属壳体中脱离并可多次重复使用,且化学性质稳定而得到广泛的应用。但是,传统的蜡基填料通常是由石蜡等物质组成,其热膨胀系数远高于金属,因此,电铸溶液温度过低或过高会导致芯模收缩或膨胀,从而影响电铸的精度,也会限制电铸溶液的温度,影响电铸层沉积速度。此外,作为电铸芯模,蜡基填料通常是不导电的,为实现其导电化,往往采用表面涂覆导电粉的方式,因此,填料的硬度对于导电粉附着力影响较大,进而进行电铸层的致密性。为提高电沉积速度、电铸型面精度以及电铸层致密性,急需研制一种具有较高软化点、较低硬度的新型高温填料芯模材料

技术实现思路

1、本发明的目的是提供一种高软化点低硬度高温填料及其制备方法与在电铸中的应用。

2、本发明旨在提供一种新型高温填料及其制备方法,该填料是采用热膨胀系数较低的松香作为基料,通过配方设计具有较高的软化点、较低的热膨胀系数和硬度,可通过对填料进行前处理和预处理以及涂覆导电粉后进行电铸,该填料可应用于20~40℃条件下电铸的芯模材料,尤其适用于对于界面强度、型面精度和电铸层致密性要求较高且具有复杂内腔结构的零件。

3、本发明高软化点低硬度高温包括松香、地蜡、聚乙烯和石墨粉,各组分的质量百分比含量为:松香颗粒40~60%,地蜡30~40%,聚乙烯5~10%和石墨粉5~10%。

4、具体的,所述高软化点低硬度高温填料可为由如下质量百分比含量的各组分组成:

5、松香45%;地蜡40%;聚乙烯10%;石墨粉5%;或者,

6、松香55%;地蜡32.5%;聚乙烯7.5%;石墨粉5%;

7、所述松香颗粒的尺寸不超过20毫米;具体为10~20毫米;所述石墨粉的粒度为300~400目。

8、本发明提供的制备所述高软化点低硬度高温填料的方法,包括如下步骤:

9、将所述地蜡加热至100~110℃,加入所述松香颗粒,加热至130~150℃,搅拌至松香熔化,再加入所述聚乙烯和石墨粉,待所述聚乙烯熔化后降温至110~120℃,继续搅拌2~4h,而得。

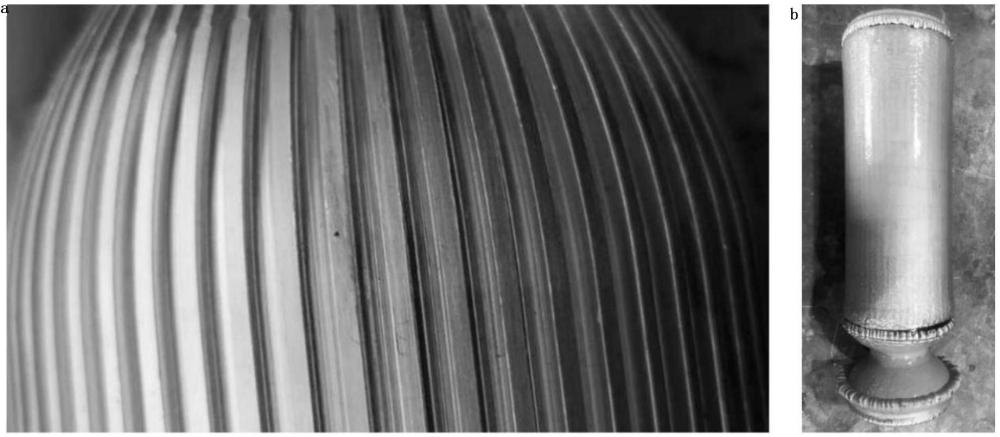

10、如图1所示为本发明中采用高软化点低硬度高温填料进行电铸的工艺流程图,采用上述松香基填料进行电铸的方法,包括如下步骤:

11、1)将所述高软化点低硬度高温填料进行筛网过滤后,浇灌至待电铸零件腔道中并凝固和冷却,使凝固状态的填料比零件腔道外表面高出3~5mm;

12、2)对待电铸零件依次进行前处理、涂覆导电粉和预处理;

13、3)对步骤2)预处理后的零件进行电铸;

14、所述电铸包括:在所述零件的表面及零件腔道内的松香基填料表面电铸一层金属层;

15、4)对电铸后的零件进行填料退除,完成电铸。

16、上述方法的步骤1)筛网过滤步骤中,筛网的目数为100~150目;

17、过滤浇灌步骤中,温度保持在110~120℃;浇灌过程重复2~4次。

18、所述步骤2)前处理步骤包括:先刮除高出腔道外表面3~5mm的填料,然后对填料表面凹坑以及内部气孔进行修补;

19、所述修补具体包括:调整电烙铁温度至110℃~120℃,用烙铁头对缺陷处进行扩大范围点烫,然后抬起电烙铁融化2~3mm填料薄片对准缺陷处进行填充,保证凝固后的填料比零件腔道外表面高出1~3mm,冷却后用平刀刮平;

20、所述涂覆导电粉步骤中,所用导电粉选自金属导电粉和石墨粉中任意一种;

21、所述金属导电粉具体为镍粉或银粉;

22、所述金属导电粉的目数为300~400目;

23、所述石墨粉的目数为300~400目;

24、所述预处理步骤中,所用预处理液为浓度为50~100g/l的磷酸;浓度具体为80g/l;

25、温度为25~35℃;具体为30℃;

26、电流密度为15~20a/dm2;

27、时间为2~4min;具体为3min。

28、所述步骤3)电铸步骤中,温度为20~40℃;具体为24℃-35℃;电流密度为0.5~3a/dm2;具体为2-2.5a/dm2;

29、电铸的金属层为铜、镍、金或银;厚度为100微米~25毫米;具体为3-6毫米或200-300微米。

30、所述步骤4)退除包括如下步骤:

31、首先将零件加温至100~110℃使填料融化流出,然后迅速转移至含氢氧化钠10~20g/l和金属清洗剂40~60g/l的溶液中,在80~90℃的条件下进行清洗处理4~6h,清洗后的产品在含常温除油剂20~30g/l的溶液中超声处理1~2h。

32、所述方法还包括:在所述步骤4)后,将融化退除后的所述高软化点低硬度高温填料收集到容器中,加热至130~150℃并搅拌1~2h,冷却至110~120℃,用100~150目筛网过滤,冷却后备用。

33、本发明与现有技术相比具有如下有益效果:

34、(1)、本发明通过对填料配方的研究设计,提供了一种由松香、地蜡、聚乙烯和石墨粉组成的填料,并严格控制填料中各组份的含量,使得该填料具有较高软化点和较低硬度,可通过对填料进行前处理、预处理和涂覆导电粉后进行电铸。

35、(2)、本发明填料具有较高软化点,热膨胀系数较低,填料随电铸溶液温度变化收缩或膨胀变化不明显,避免因温度变化导致填料与零件界面连接处出现缝隙,影响电铸精度;而且工艺操作温度范围得到提高,可提高电铸温度和电铸速度,进而提高电铸生产效率。

36、(3)、本发明填料具有较低硬度,有利于导电粉均匀嵌入到填料表面,避免因硬度高导致填料表面局部导电粉缺失引起的电铸层致密度下降。

37、(4)、本发明制备得到的高软化点低硬度高温填料可应用于20~40℃条件下电铸的芯模材料,尤其适用对于界面强度、型面精度和电铸层致密性要求较高且具有复杂内腔结构的零件。

技术特征:

1.一种高软化点低硬度高温填料,包括如下各质量份的组分:

2.根据权利要求1所述的高软化点低硬度高温填料,其特征在于:所述松香颗粒的尺寸不超过20毫米;具体为10~20毫米;所述石墨粉的粒度为300~400目。

3.一种制备权利要求1或2所述高软化点低硬度高温填料的方法,包括如下步骤:

4.一种利用权利要求1或2所述高软化点低硬度高温填料进行电铸的方法,包括如下步骤:

5.根据权利要求4所述的方法,其特征在于:所述步骤1)筛网过滤步骤中,筛网的目数为100~150目;

6.根据权利要求4或5所述的采用高软化点低硬度高温填料进行电铸的方法,其特征在于:所述步骤2)前处理步骤包括:先刮除高出腔道外表面3~5mm的填料,然后对填料表面凹坑以及内部气孔进行修补;

7.根据权利要求4-6任一所述的方法,其特征在于:所述步骤3)电铸步骤中,温度为20~40℃;电流密度为0.5~3a/dm2;

8.根据权利要求4-7任一所述的方法,其特征在于:所述步骤4)退除包括如下步骤:

9.根据权利要求4-8任一所述的方法,其特征在于:所述方法还包括:在所述步骤4)后,将融化退除后的所述松香基填料收集到容器中,加热至130~150℃并搅拌1~2h,冷却至110~120℃,用100~150目筛网过滤,冷却后备用。

技术总结

本发明公开了一种高软化点低硬度高温填料及其制备方法与在电铸中的应用。该高软化点低硬度高温填料包括:松香40~60%,地蜡30~40%,聚乙烯5~10%,石墨粉5~10%。该填料的制备方法包括如下步骤:加入地蜡并加热至100~110℃,加入破碎成颗粒状的松香,加热至130~150℃,缓慢搅拌至松香熔化,加入聚乙烯颗粒和石墨粉,聚乙烯熔化后降温至110~120℃,继续搅拌2~4h。本发明填料具有较高软化点和较低硬度,可在其表面通过涂覆导电粉实现导电化处理,该填料可应用于20~40℃条件下电铸的芯模材料,尤其适用具有复杂内腔结构的零件,可实现高精度部件致密化电铸成型。

技术研发人员:刘凤娟,于峰,林军,续秋玉,马周,乔炳轩,姚草根,熊春晓

受保护的技术使用者:航天材料及工艺研究所

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!