氯醇橡胶及其制备方法、PCV管路与流程

本发明涉及pcv管路的,尤其是涉及一种氯醇橡胶及其制备方法、pcv管路。

背景技术:

1、曲轴箱强制通风(pcv)系统是发动机不可或缺的组成部分,该系统通常由管子、单向阀和真空源(如进气歧管)组成,主要作用是利用发动机的真空度将新鲜空气吸入曲轴箱,同时将窜气重新导入进气系统并在气缸内燃烧掉,以防止曲轴箱内的窜气排入大气,可减少空气污染,还能够提高燃油经济性。这些窜入的混合气不被排除,还会稀释曲轴箱内的机油,使机油变质而造成发动机机件过早磨损。

2、曲轴箱通风管(pcv管)为曲轴箱的重要组成部分,是提供传输介质的媒介,pcv管通常不具备耐酸性能。各主机厂不同车型的发动机布局设计不尽相同,部分车型发动机近几年存在严重窜气的问题;在曲轴箱内窜缸混合气中,70%~80%是未燃烧气体(ch),燃烧的副产品(水蒸气和各种气化的酸)则占20%~30%,造成普通的pvc管已不具备耐受性。由于发动机设计基本不会改变,所以pcv管的耐酸性开发势在必行。

3、市场上虽然存在部分耐酸性较好的氟橡胶和乙烯丙烯酸酯橡胶等,但是此类橡胶更多是应用在gpf系统管路及egr系统管路等高温环境领域中,若将其应用在pcv管的领域中,则导致成本过高和耐温等级性能过剩,同时乙烯丙烯酸酯橡胶等耐燃油性能又不佳,导致其应用十分受限。

4、有鉴于此,特提出本发明。

技术实现思路

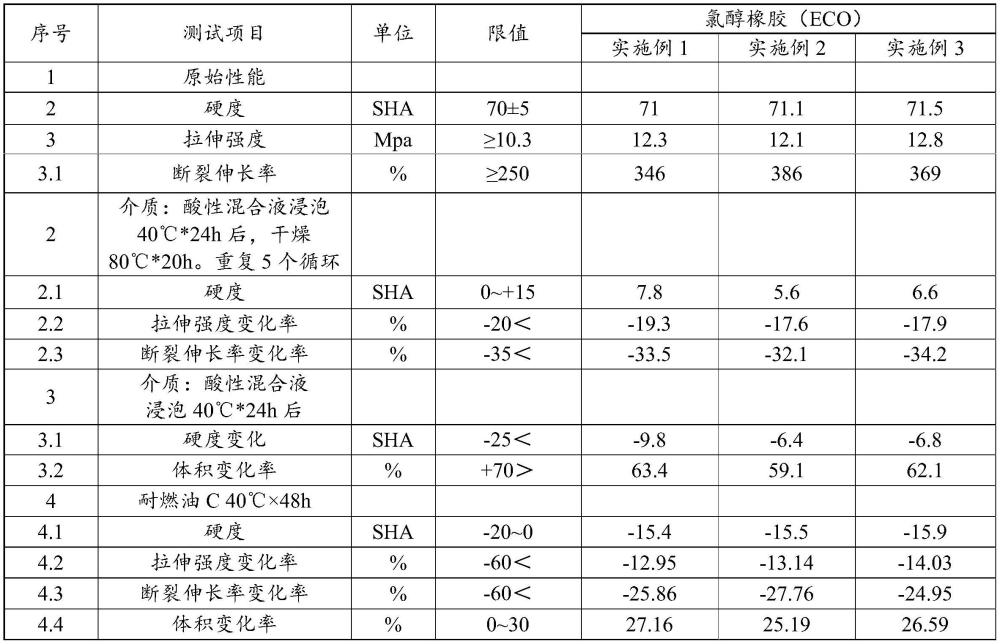

1、本发明的目的之一在于提供一种氯醇橡胶(eco),具有优异的混炼和挤出工艺性,同时具有耐酸性能佳、耐燃油性能优异以及成本低的特点,具备极佳的使用性能,能够满足pcv管路的全部使用需求。

2、本发明的目的之二在于提供一种氯醇橡胶的制备方法,生产成本低,工艺高效,适合工厂化生产。

3、本发明的目的之三在于提供一种pcv管路,不仅耐酸性能佳,成本低,而且耐燃油性能优异。

4、为了实现本发明的上述目的,特采用以下技术方案:

5、第一方面,一种氯醇橡胶,主要由按质量份数计的以下原料制备而成:

6、eco h 100~120份、加工助剂r-300 1~5份、加工助剂ul-480 1~5份、硬脂酸1~5份、氧化镁1~5份、炭黑40~70份、白炭黑5~30份、聚四氟乙烯微粉1~5份、增塑剂tp-955~20份、季戊四醇1~5份、促进剂0.5~3份、粘结剂0.5~3份,以及硫化剂0.5~3份。

7、进一步的,所述原料按质量份数计还包括防老剂0.5~2份和吸酸剂1~5份;

8、优选地,所述防老剂包括防老剂mb-80。

9、进一步的,所述炭黑包括炭黑n550;

10、优选地,所述促进剂包括促进剂ttcu;

11、优选地,所述粘结剂包括粘结剂p-152b;

12、优选地,所述硫化剂包括硫化剂xl-21s。

13、第二方面,一种上述任一项所述的氯醇橡胶的制备方法,包括以下步骤:

14、各原料按比例投入密炼机中混炼,挤出,得到所述氯醇橡胶。

15、进一步的,所述混炼的方法包括以下步骤:

16、(a)将除硫化体系外的原料投入密炼机中,之后进行第一升栓,再投入部分炭黑进行第二升栓,然后进行第一排胶,之后进行薄通和倒胶,得到一段混炼胶;

17、优选地,所述硫化体系包括季戊四醇、促进剂ttcu、粘结剂p-152b以及硫化剂xl-21s;

18、(b)步骤(a)的一段混炼胶停放至少8小时后,再将硫化体系投入密炼机中,之后进行第三升栓,再投入剩余炭黑进行第四升栓,然后进行第二排胶,之后进行薄通和倒胶。

19、进一步的,所述第一升栓的温度为70~80℃;

20、优选地,所述第二升栓的温度为100~120℃;

21、优选地,所述第一排胶的温度为130~150℃;

22、优选地,所述第三升栓的温度为60~70℃;

23、优选地,所述第四升栓的温度为80~90℃;

24、优选地,所述第二排胶的温度为100~120℃。

25、进一步的,所述挤出的机头温度为80~100℃;

26、优选地,所述挤出的挤出段温度为50~90℃;

27、优选地,所述挤出的塑化段温度为50~80℃;

28、优选地,所述挤出的螺杆段温度为30~70℃。

29、第三方面,一种pcv管路,包括上述任一项所述的氯醇橡胶作为的内层。

30、进一步的,所述pcv管路的管路结构由内至外依次包括所述氯醇橡胶作为的内层、芳纶线层,以及所述氯醇橡胶作为的外层。

31、进一步的,所述pcv管路的管路结构由内至外依次包括所述氯醇橡胶作为的内层和氯磺化聚乙烯橡胶作为的外层。

32、与现有技术相比,本发明至少具有如下有益效果:

33、本发明提供的氯醇橡胶(eco),配方组成中选择单用氯醇橡胶eco h,此生胶具备优异的耐热性,且生胶氯含量高,具备耐酸性基础;通过加工助剂r-300和加工助剂ul-480的联合使用,能够有效改善单用eco h的混炼工艺性,有效避免粘辊;同时,以tp-95作为增塑剂,能够有效改善胶料整体的耐燃油性能,避免增塑不佳而被燃油抽出导致耐燃油性下降的问题;通过白炭黑的添加,能够有效改善胶料的耐酸性能,提升材料的整体性能;此外,聚四氟乙烯微粉的耐化学性能非常稳定,因此能够进一步提高耐酸性能和抗撕裂性能等;以季戊四醇作为交联促进剂,能够有效改善白炭黑等对于硫化的不利影响,同时能够有效提高交联程度,从而提升胶料整体耐酸性和耐燃油性。本发明提供的氯醇橡胶,配方组成中的各原料及其配比协同作用,不仅耐酸性佳、成本低,而且耐燃油性能优异,具备极佳的使用性能,能够满足pcv管路的全部使用需求。

34、本发明提供的氯醇橡胶的制备方法,生产成本低,工艺高效,适合工厂化生产。

35、本发明提供的pcv管路,不仅耐酸性能佳,成本低,而且耐燃油性能优异。

技术特征:

1.一种氯醇橡胶,其特征在于,主要由按质量份数计的以下原料制备而成:

2.根据权利要求1所述的氯醇橡胶,其特征在于,所述原料按质量份数计还包括防老剂0.5~2份和吸酸剂1~5份;

3.根据权利要求1或2所述的氯醇橡胶,其特征在于,所述炭黑包括炭黑n550;

4.一种权利要求1-3任一项所述的氯醇橡胶的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,所述混炼的方法包括以下步骤:

6.根据权利要求5所述的制备方法,其特征在于,所述第一升栓的温度为70~80℃;

7.根据权利要求4所述的制备方法,其特征在于,所述挤出的机头温度为80~100℃;

8.一种pcv管路,其特征在于,包括权利要求1-3任一项所述的氯醇橡胶作为的内层。

9.根据权利要求8所述的pcv管路,其特征在于,所述pcv管路的管路结构由内至外依次包括所述氯醇橡胶作为的内层、芳纶线层,以及所述氯醇橡胶作为的外层。

10.根据权利要求8所述的pcv管路,其特征在于,所述pcv管路的管路结构由内至外依次包括所述氯醇橡胶作为的内层和氯磺化聚乙烯橡胶作为的外层。

技术总结

本发明提供了一种氯醇橡胶及其制备方法、PCV管路,涉及PCV管路的技术领域,该氯醇橡胶(ECO)的配方按质量份数计包括ECO H 100~120份、加工助剂R‑300 1~5份、加工助剂UL‑480 1~5份、硬脂酸1~5份、氧化镁1~5份、炭黑40~70份、白炭黑5~30份、聚四氟乙烯微粉1~5份、增塑剂TP‑95 5~20份、季戊四醇1~5份、促进剂0.5~3份、粘结剂0.5~3份,以及硫化剂0.5~3份。本发明以该氯醇橡胶作为PCV管路的内层,解决了PCV管路耐酸性能不佳的技术问题,达到了PCV管路的耐酸性能佳、耐燃油性能出色、成本低,以及具有优异的混炼和挤出工艺性的技术效果。

技术研发人员:王志方,米龙,陈亮,薛俊芳

受保护的技术使用者:天津鹏翎集团股份有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!