一种高效的百菌清转晶生产工艺及其生产装置的制作方法

本发明涉及b01d7/02,具体为一种高效的百菌清转晶生产工艺及其生产装置。

背景技术:

1、百菌清一种广谱有机氯杀菌剂,目前我国百菌清生产技术基本完善,已逐步从农业向医药、建材、轻工、电气制造厂推广应用。百菌清的主要原料是间二甲苯,经氨氧化催化反应得到中间体间苯二甲腈,再经高温氯化得到百菌清。百菌清原药在制备过程中,结晶技术不同会得到不同的晶型,其在制剂领域的应用范围不同主要有α型和β型,就生物活性而言α型比β型高出好几倍。因此,制备得到的百菌清原药需进一步进行转型以获得高生物活性的α型产品。如中国专利申请(授权公告号为cn216764759u)公开了一种百菌清晶格转型装置,需要先通过一级转型装置将百菌清原料部分转型,然后通过二级转型装置完成晶格转型,但是其转型装置在均匀的预热、升温的转型过程中易结块,转化不完全。中国专利申请(授权公告号为cn207576415u)公开了一种百菌清原药转晶型装置,仍无法有效解决转型过程中的易结块和转化不完全问题。

技术实现思路

1、为了解决上述问题,本发明提供一种高效的百菌清转晶生产工艺及其生产装置,采用特定装置基于优化的工艺实现气固转晶,直接转化为α型,不需要先转化为β型再转化为α型,实现α型百菌清连续快速稳定转型,极大提高了生产转型效率,有效解决传统转型过程(固固转晶)中的易结块和转化不完全问题,在工业上具有极大的推广应用价值。

2、本发明一方面提供了一种高效的百菌清转晶生产工艺,至少包括以下步骤:

3、(1)气相百菌清产品通过气相百菌清进料口转送至转晶釜,同时将α晶型百菌清晶种用气体吹喷的方式通过氮气进料管从氮气进气口输送至转晶釜内,气相百菌清产品与α晶型百菌清晶种接触形成转晶混合区进行转晶;

4、(2)转晶结束后,α型百菌清成品掉落到转晶釜底部,通过螺杆出料机使α型百菌清成品从α型百菌清成品出料口连续采出,反应过程中所产生的尾气通过尾气出口转送至喷淋塔进行喷淋处理。

5、作为一种优选的技术方案,所述α晶型百菌清晶种的纯度≥98.5%,粒径为5-10μm。

6、作为一种优选的技术方案,所述气体吹喷具体为氮气逆向吹喷。

7、作为一种优选的技术方案,所述氮气逆向吹喷的压力为0.05-0.3mpa,优选为0.1-0.3mpa。

8、作为一种优选的技术方案,所述气相百菌清产品的温度为200-280℃,通过第一测温口测得。

9、作为一种优选的技术方案,所述转晶釜中转晶混合区以下区域的温度<100℃,通过第三测温口测得。

10、作为一种优选的技术方案,所述气相百菌清产品与α晶型百菌清晶种的重量比为100:(40-60)。

11、作为一种优选的技术方案,所述转晶混合区的高度为2-5m,优选为3-5m。

12、作为一种优选的技术方案,所述转晶釜中转晶混合区的温度为100-150℃,通过第二测温口测得。

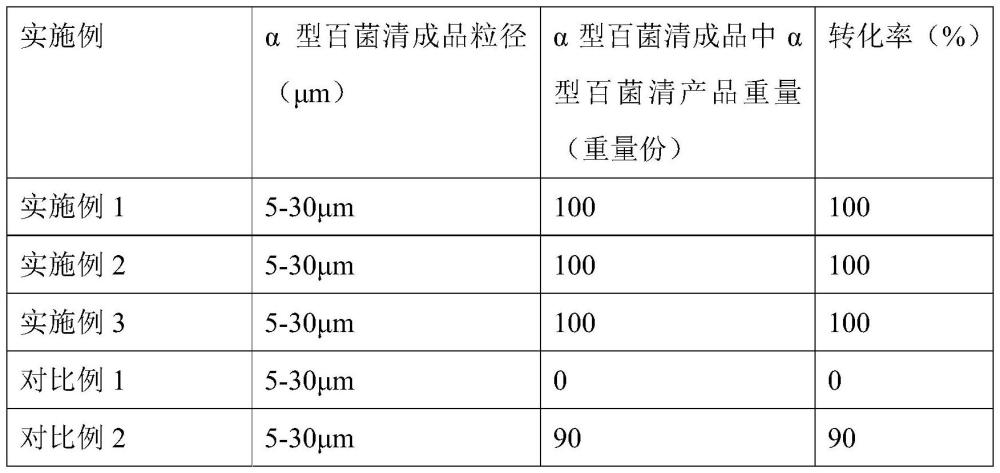

13、本发明提供的百菌清转晶生产工艺,采用纯度≥98.5%,粒径为5-10μm的α晶型百菌清晶种实现气相百菌清产品的快速转晶,转晶后所得到的α型百菌清晶型颗粒大(5-30μm),纯度高。发明人分析原因可能为:α晶型百菌清晶种的引入,作为气相百菌清产品的转晶晶核,气相百菌清产品与α晶型百菌清晶种接触后,快速转晶形成大颗粒、纯度高的α型百菌清成品。

14、尤其是采用氮气逆向吹喷的方式将α晶型百菌清晶种从转晶釜底部往上输送,为结晶转型提供了所需的反应动力,同时气相百菌清产品从气相百菌清进料口进入转晶釜,从转晶釜顶部往下输送,自下往上输送的的α晶型百菌清晶种与自上而下输送的气相百菌清产品接触后,形成3-5m的温度为100-150℃的转晶混合区,有效保障转晶过程中α晶型百菌清晶种(5-10μm)与气相百菌清产品表面接触,迅速使气相百菌清产品的温度降低至转型温度实现转型,在连续生产过程中可实现快速冷却转晶,一次转化率高,产量高,转型时间短,且无需加热、冷却系统,减少气相百菌清产品在转晶过程中的损耗,该工艺在工业上有极大的经济价值。

15、本发明中通过控制气相百菌清产品与α晶型百菌清晶种的重量比为100:(40-60),使得转晶釜中形成的3-5m的转晶混合区的温度为100-150℃,保证缩短转型时间,得到的α型百菌清成品晶型颗粒大,纯度高。

16、本发明另一方面提供了一种百菌清转晶生产装置,包括氮气储存罐、α晶型百菌清晶种储存罐、转晶釜、气相百菌清进料口、尾气出口、氮气进气口、第一测温口、第二测温口、第三测温口、螺杆出料机、α型百菌清成品出料口,其中转晶釜上设有气相百菌清进料口、尾气出口、氮气进气口、第一测温口、第二测温口、第三测温口,氮气储存罐与α晶型百菌清晶种储存罐通过氮气进料管连接,氮气进料管连接转晶釜的氮气进气口,转晶釜连接螺杆出料机,螺杆出料机上设有α型百菌清成品出料口。

17、本发明提供的百菌清转晶生产装置,可实现百菌清产品的连续化生产、转型,不需要设置额外的翻转、搅拌装置,且设备投资小、处理量高、操作方便,结构设备简单,易于大规模推广应用。

18、有益效果

19、1、本发明提供一种高效的百菌清转晶生产工艺及其生产装置,采用特定装置基于优化的工艺实现气固转晶,直接转化为α型,不需要先转化为β型再转化为α型,实现α型百菌清连续快速稳定转型,极大提高了生产转型效率,有效解决传统转型过程(固固转晶)中的易结块和转化不完全问题,在工业上具有极大的推广应用价值。

20、2、本发明提供的百菌清转晶生产工艺,采用纯度≥98.5%,粒径为5-10μm的α晶型百菌清晶种实现气相百菌清产品的快速转晶,转晶后所得到的α型百菌清晶型颗粒大(5-30μm),纯度高。

21、3、本发明提供的高效的百菌清转晶生产工艺,采用氮气逆向吹喷的方式,有效保障转晶过程中α晶型百菌清晶种(5-10μm)与气相百菌清产品表面接触,迅速使气相百菌清产品的温度降低至转型温度实现转型,在连续生产过程中可实现快速冷却转晶,一次转化率高,产量高,转型时间短,且无需加热、冷却系统,减少气相百菌清产品在转晶过程中的损耗,该工艺在工业上有极大的经济价值。

22、4、本发明中通过控制气相百菌清产品与α晶型百菌清晶种的重量比为100:(40-60),使得转晶釜中形成的3-5m的转晶混合区的温度为100-150℃,保证缩短转型时间,得到的α型百菌清成品晶型颗粒大,纯度高。

23、5、本发明提供的百菌清转晶生产装置,可实现百菌清产品的连续化生产、转型,不需要设置额外的翻转、搅拌装置,且设备投资小、处理量高、操作方便,结构设备简单,易于大规模推广应用。

技术特征:

1.一种高效的百菌清转晶生产工艺,其特征在于,至少包括以下步骤:

2.根据权利要求1所述的一种高效的百菌清转晶生产工艺,其特征在于,所述α晶型百菌清晶种的纯度≥98.5%,粒径为5-10μm。

3.根据权利要求2所述的一种高效的百菌清转晶生产工艺,其特征在于,所述气体吹喷具体为氮气逆向吹喷。

4.根据权利要求3所述的一种高效的百菌清转晶生产工艺,其特征在于,所述氮气逆向吹喷的压力为0.05-0.3mpa。

5.根据权利要求4所述的一种高效的百菌清转晶生产工艺,其特征在于,所述气相百菌清产品的温度为200-280℃,通过第一测温口测得。

6.根据权利要求5所述的一种高效的百菌清转晶生产工艺,其特征在于,所述转晶釜中转晶混合区的温度为100-150℃,通过第二测温口测得。

7.根据权利要求6所述的一种高效的百菌清转晶生产工艺,其特征在于,所述转晶釜中转晶混合区以下区域的温度为<100℃,通过第三测温口测得。

8.根据权利要求7所述的一种高效的百菌清转晶生产工艺,其特征在于,所述气相百菌清产品与α晶型百菌清晶种的重量比为100:(40-60)。

9.一种百菌清转晶生产装置,其特征在于,包括氮气储存罐、α晶型百菌清晶种储存罐、转晶釜、气相百菌清进料口、尾气出口、氮气进气口、第一测温口、第二测温口、第三测温口、螺杆出料机、α型百菌清成品出料口,其中转晶釜上设有气相百菌清进料口、尾气出口、氮气进气口、第一测温口、第二测温口、第三测温口,氮气储存罐与α晶型百菌清晶种储存罐通过氮气进料管连接,氮气进料管连接转晶釜的氮气进气口,转晶釜连接螺杆出料机。

10.根据权利要求9所述的一种百菌清转晶生产装置,其特征在于,所述螺杆出料机上设有α型百菌清成品出料口。

技术总结

本发明涉及B01D7/02技术领域,具体为一种高效的百菌清转晶生产工艺及其生产装置,至少包括以下步骤:(1)气相百菌清产品通过气相百菌清进料口转送至转晶釜,同时将α晶型百菌清晶种用气体吹喷的方式通过氮气进料管从氮气进气口输送至转晶釜内,气相百菌清产品与α晶型百菌清晶种接触形成转晶混合区进行转晶;(2)转晶结束后,α型百菌清成品掉落到转晶釜底部,通过螺杆出料机使α型百菌清成品从α型百菌清成品出料口连续采出,反应过程中所产生的尾气通过尾气出口转送至喷淋塔进行喷淋处理,采用特定装置基于优化的工艺实现气固转晶,直接转化为α型,实现α型百菌清连续快速稳定转型,极大提高了生产转型效率。

技术研发人员:汪静莉,黄岳兴,仇野,李佐水,高希,缪朝春,邢炎,张红亚

受保护的技术使用者:江阴苏利化学股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!