一种磷氮复合阻燃电子封装环氧树脂材料及其制备方法

本发明涉及环氧树脂材料,具体涉及一种磷氮复合阻燃电子封装环氧树脂材料及其制备方法。

背景技术:

1、21世纪以移动通信和各种电子产品为代表的电子工业飞速发展。其中,环氧树脂(ep)作为电路基础板材和电子封装的主体材料,也展现出了巨大的市场前景。但由于纯ep存在质脆、易疲劳、耐热性不高、抗冲击韧性差等缺点,尤其是通用ep的极限氧指数(loi)仅为19.8%,属于易燃材料,燃烧后会放出大量的热量和有毒烟气,对人员的生命安全造成极大危害。特别是对于小型化的电子产品,往往需要更高的防火性能来防止过热燃烧。因此研究ep的阻燃性能意义重大,同时为了保证封装器件的可靠性,也有必要对ep的增韧、耐热、阻燃等方面进行改性。

2、ep易于燃烧,使用过程中通常要加入阻燃剂。目前所使用的阻燃剂绝大多数是卤素衍生物或含锑阻燃剂等,欧盟2003年就已经立法禁止含卤含铅阻燃剂的使用。为了适应无卤无铅绿色环保发展要求,如何实现ep的“绿色”阻燃成为一个研究热点问题。在ep无卤阻燃研究中,按阻燃剂的添加方式可分为添加型和反应型两大类。添加型阻燃ep是将阻燃性添加剂引入到ep中,阻燃剂只起到阻燃作用,不参与固化反应。此方法经济、方便,但缺点是阻燃剂和ep相容性差,阻燃效果不持久,使得ep力学性能降低。反应型阻燃剂则是通过分子设计合成具有阻燃性的高分子材料;其优点是阻燃效果持久,同时还可以保持树脂原有的耐热性和力学性能。因而反应型阻燃剂是主要发展方向之一。依据阻燃元素的不同,反应型阻燃ep可以分为含氮、含硅及含硅固化剂、含磷及含磷固化剂,磷-硅协同、磷-氮协同阻燃体系等。

3、li等以季戊四醇、三氯氧磷、对二亚甲苯二胺为原料,制备ppxspb,将其用于ep的阻燃固化研究。chen等以dopo、apts与苯甲二醇为原料,制备ep阻燃固化剂ptdob,将其与ddm混合使用对ep进行阻燃固化。黄健光等以二氯化磷酸苯酯与乙二胺为原料制备,含磷二胺固化剂,采用dopo与ep反应制备改性ep。yan等以三聚氰胺和dopo为原料,合成了带有三个氨基的dopo衍生物改性ep,获得了预期的阻燃性和热稳定性。han等以二苯基磷氧(dpo)和马来酸酐(ma)为原料,制备dpo-ma阻燃固化剂,用于ep的阻燃固化。刘全义等dopo与3-apn为原料,制备腈基型含磷阻燃剂,将其与dds混合,用于ep阻燃固化研究。satdive等以苯基膦酰二氯、乙二胺和gptms为原料,合成了含磷和硅的环氧固化剂(psa)。游歌云等利用frasp分子结构中的dopo基团及含硫和含氮基团来发挥阻燃作用。罗琴琴等以dopo与六水合氯化铝为原料,制备dopo基膦酸铝盐,将其与ddm混合用于ep的阻燃固化。fang等以dopo、tgic与aptes为原料,制备阻燃固化剂tda,将其用于ep的阻燃固化研究。huo等以4-羟基苯甲醇、temp与dopo为原料,制备阻燃固化剂phtd,将其与ddm混合对ep进行阻燃固化。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种磷氮复合阻燃电子封装环氧树脂材料及其制备方法,反应条件温和,工艺简单,能够快速制备环氧树脂材料,有利于工业化生产。

2、本发明解决上述技术问题的技术方案如下:提供一种磷氮复合阻燃电子封装环氧树脂材料的制备方法,包括以下步骤:

3、(1)将n-(4-羟基苯基)马来酰亚胺(4-hpm)和乙二醇二缩水甘油醚(669)溶于无水乙醇中,加入催化剂,在干燥氮气保护下升温反应,旋蒸,得hpm-669中间体;

4、(2)将乙二醇二缩水甘油醚(669)和催化剂在干燥氮气保护下升温,然后滴加到9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)中,滴加结束后升温反应,得dopo-669中间体;

5、(3)将步骤(1)所得hpm-669中间体和步骤(2)所得dopo-669中间体一同加入到双酚a型环氧树脂中,然后加入固化剂混合均匀,静置后倒入模具,固化,得磷氮复合阻燃电子封装环氧树脂材料。

6、进一步,步骤(1)中,n-(4-羟基苯基)马来酰亚胺和乙二醇二缩水甘油醚摩尔比为1:5-10。

7、进一步,步骤(1)中,在干燥氮气保护下,升温至90-100℃反应3-5h,40-50℃温度下旋蒸。

8、进一步,步骤(2)中,乙二醇二缩水甘油醚和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物摩尔比为1:2-4。

9、进一步,步骤(2)中,在干燥氮气保护下,升温至90-100℃;滴加结束后升温至110-120℃反应2-5h。

10、进一步,步骤(1)和(2)中,催化剂为苄基三乙基氯化铵;催化剂加入量为反应物总质量的5%。

11、进一步,步骤(3)中,hpm-669中间体和dopo-669中间体加入量为双酚a型环氧树脂质量的20-40%,固化剂加入量为双酚a型环氧树脂质量的20-30%。

12、进一步,步骤(3)中,固化剂为三乙烯四胺或二氨基二苯甲烷。

13、进一步,固化剂为三乙烯四胺时,在室温下固化24h;固化剂为二氨基二苯甲烷时,在100℃温度下固化2h,再升温至150℃温度下固化2h。

14、进一步,步骤(3)中,双酚a型环氧树脂为e-51或e-44。

15、本发明还提供了上述磷氮复合阻燃电子封装环氧树脂材料的制备方法制得的磷氮复合阻燃电子封装环氧树脂材料。

16、本发明具有以下有益效果:

17、1、本发明的反应条件温和,工艺简单,能够快速制备环氧树脂材料,有利于工业化生产。

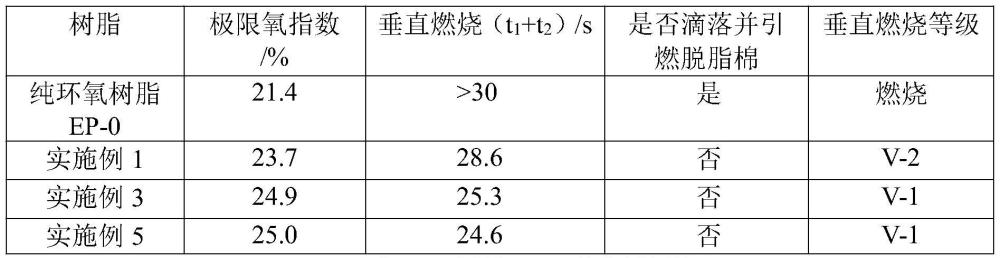

18、2、本发明利用dopo-669中间体中的p元素,hpm-669中间体中的n元素,通过p、n两种阻燃元素发挥协同阻燃作用,来提升ep的阻燃性能。含p元素主要作用在凝聚相中,含p化合物受热时能产生结构更趋稳定的交联状固体物质或碳化层。碳化层的形成一方面能阻止聚合物进一步热解,另一方面能阻止其内部的热分解产生物进入气相参与燃烧过程。含n元素主要作用在气相中,含n化合物受热后容易分解,分解产物有no、no2、nh3、h2ncn、n2、h2o、co2等不燃性气体,其中nh3是释放出来的气体的主要成分,nh3具有降温、吸热以及稀释氧气等作用。生成这些不燃性气体起到吸热隔氧的目的,还有含n化合物在分解过程发生的吸热反应消耗掉大部分热量,明显地降低材料燃烧表面的温度,都起到了阻止材料进一步燃烧和传播火焰的作用。利用hpm-669中间体中的马来酰亚胺上的c=c双键的开环反应,封端环氧树脂链,使树脂交联网络更加牢固,从而提升ep的热稳定性。利用两个中间体中的-o-c-c-o-柔性醚键,来改善ep的脆性,提高其力学性能。

技术特征:

1.一种磷氮复合阻燃电子封装环氧树脂材料的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的磷氮复合阻燃电子封装环氧树脂材料的制备方法,其特征在于,步骤(1)中,n-(4-羟基苯基)马来酰亚胺和乙二醇二缩水甘油醚摩尔比为1:5-10。

3.如权利要求1所述的磷氮复合阻燃电子封装环氧树脂材料的制备方法,其特征在于,步骤(1)中,在干燥氮气保护下,升温至90-100℃反应3-5h,40-50℃温度下旋蒸。

4.如权利要求1所述的磷氮复合阻燃电子封装环氧树脂材料的制备方法,其特征在于,步骤(2)中,乙二醇二缩水甘油醚和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物摩尔比为1:2-4。

5.如权利要求1所述的磷氮复合阻燃电子封装环氧树脂材料的制备方法,其特征在于,步骤(2)中,在干燥氮气保护下,升温至90-100℃;滴加结束后升温至110-120℃反应2-5h。

6.如权利要求1所述的磷氮复合阻燃电子封装环氧树脂材料的制备方法,其特征在于,步骤(1)和(2)中,催化剂为苄基三乙基氯化铵;催化剂加入量为反应物总质量的5%。

7.如权利要求1所述的磷氮复合阻燃电子封装环氧树脂材料的制备方法,其特征在于,步骤(3)中,hpm-669中间体和dopo-669中间体加入量为双酚a型环氧树脂质量的20-40%,固化剂加入量为双酚a型环氧树脂质量的20-30%。

8.如权利要求1所述的磷氮复合阻燃电子封装环氧树脂材料的制备方法,其特征在于,步骤(3)中,固化剂为三乙烯四胺或二氨基二苯甲烷。

9.如权利要求8所述的磷氮复合阻燃电子封装环氧树脂材料的制备方法,其特征在于,固化剂为三乙烯四胺时,在室温下固化24h;固化剂为二氨基二苯甲烷时,在100℃温度下固化2h,再升温至150℃温度下固化2h。

10.权利要求1-9任一项所述的磷氮复合阻燃电子封装环氧树脂材料的制备方法制得的磷氮复合阻燃电子封装环氧树脂材料。

技术总结

本发明公开了一种磷氮复合阻燃电子封装环氧树脂材料及其制备方法,涉及环氧树脂材料技术领域;其制备方法包括以下步骤:(1)将4‑HPM和669溶于无水乙醇中,加入催化剂,在干燥氮气保护下升温反应,旋蒸,得HPM‑669中间体;(2)将669和催化剂在干燥氮气保护下升温,然后滴加到DOPO中,滴加结束后升温反应,得DOPO‑669中间体;(3)将HPM‑669中间体和DOPO‑669中间体一同加入到双酚A型环氧树脂中,然后加入固化剂混合均匀,静置后倒入模具,固化,得磷氮复合阻燃电子封装环氧树脂材料。本发明的反应条件温和,工艺简单,能够快速制备环氧树脂材料,有利于工业化生产。

技术研发人员:杨帆,陶果,刘原宏,罗浪,周芹,米园,叶佳鑫,马平川

受保护的技术使用者:成都师范学院

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!