一种高锰酸钾聚乳酸微胶囊、免火焰可涂装聚丙烯复合材料及其制备方法和应用与流程

本发明涉及高分子化合物的组合物,更具体地,涉及一种高锰酸钾微胶囊、免火焰可涂装聚丙烯复合材料及其制备方法和应用。

背景技术:

1、聚丙烯材料以其低比重、优异的力学性能、低成本、易加工等特性被广泛应用于制备汽车零部件,包括保险杠、仪表盘、门板、立柱以及各种各样的装饰件或功能件,特别是汽车保险杠、下饰板、扰流板等部件需要喷漆,以保持汽车车身颜色保持一致。然而,涂装的油漆大多含有油性溶剂或者是水性溶剂,聚丙烯本身又呈非极性,这就导致油漆在聚丙烯材料表面铺展困难,直接喷涂后往往会造成掉漆或者油漆脱落等问题。

2、目前,主要的解决方法是在涂装前对聚丙烯涂装零件进行火焰处理以改善其极性,从而改善聚丙烯制件的涂装效果。但是,增加火焰处理工序使得制造周期长、成本高,所以亟待开发免火焰处理易涂装的高性能pp材料。

3、例如,现有技术公开了一种免火焰、耐水解的聚丙烯复合材料,该聚丙烯复合材料包含以下组分:聚丙烯树脂50~90份、增韧剂5~20份、填充材料8~25份、酰胺蜡0.3~3份、抗氧剂0.1~3份、磷酸酯盐0.05~0.2份、其它加工助剂0.1~5份,利用磷酸酯盐与酰胺蜡配合使用,来达到快速结晶的效果,结晶度越高,可在零件表面形成致密层,耐溶剂性更好,同时材料的表面张力高,可漆性好,保证漆膜与pp材料结合紧密,同时能够在材料表面形成一层保护膜,阻止水分子的介入,提高材料的耐水性能;但酰胺蜡属于外润滑剂,会影响磷酸酯盐对聚丙烯的结晶性,二者相互作用具有一定的矛盾性,导致对聚丙烯复合材料的表面张力改善有限,漆膜与pp材料结合性能有待提高。

技术实现思路

1、本发明的目的是克服现有免火焰可涂装聚丙烯复合材料与漆膜结合性能较差的缺陷和不足,提供一种高锰酸钾聚乳酸微胶囊。

2、本发明的另一目的是提供一种高锰酸钾聚乳酸微胶囊的制备方法。

3、本发明的又一目的是提供一种上述高锰酸钾聚乳酸微胶囊在聚丙烯复合材料中的应用。

4、本发明的另一目的是提供一种免火焰可涂装聚丙烯复合材料。

5、本发明的另一目的是提供一种免火焰可涂装聚丙烯复合材料的制备方法。

6、本发明的又一目的是提供一种上述免火焰可涂装聚丙烯复合材料在汽车喷漆部件中的应用。

7、本发明上述目的通过以下技术方案实现:

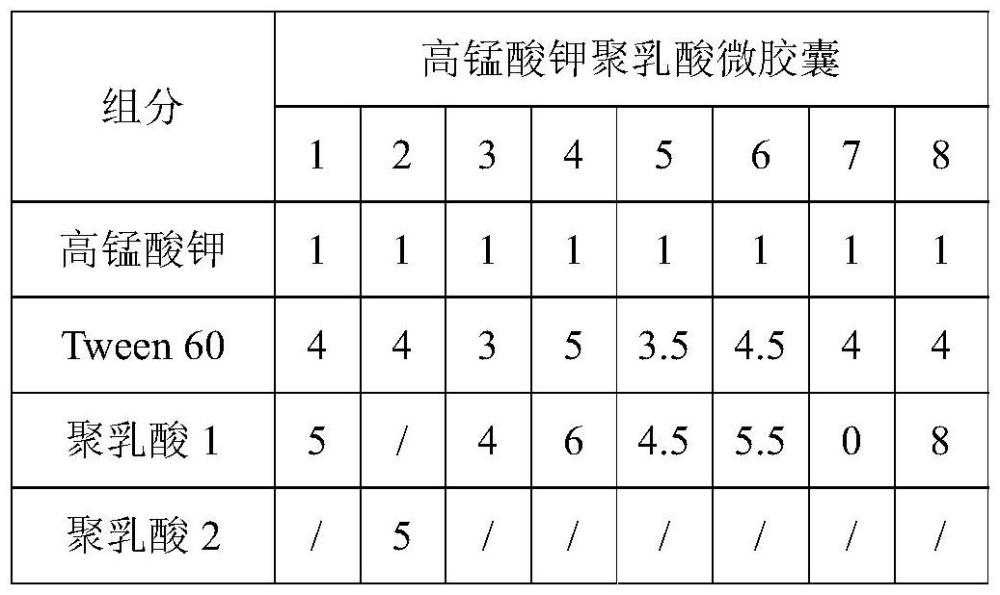

8、本发明保护一种高锰酸钾聚乳酸微胶囊,该高锰酸钾聚乳酸微胶囊具有多层包裹结构,以高锰酸钾为芯材,所述芯材外包裹有聚乳酸和聚氧乙烯山梨醇酐硬脂酸酯;其中,所述高锰酸钾、聚氧乙烯山梨醇酐硬脂酸酯与聚乳酸的质量比为1:(3~5):(4~6)。

9、本发明以聚乳酸和聚氧乙烯山梨醇酐硬脂酸酯为璧材包裹高锰酸钾形成微胶囊,该微胶囊与聚丙烯树脂或聚丙烯复合材料混合后进行注塑时,聚乳酸会逐渐分解并释放出高猛酸钾,由于高锰酸钾的密度大于其他组分,使得高锰酸钾分布于熔体的前沿(即注塑制件的表面),能够对注塑制件的皮层进行充分氧化来提高其表面的极性,从而改善注塑制件的表面张力,以提高其与漆膜的结合性能。而且,高锰酸钾还会在氧化结束后生成二氧化锰,相较于高锰酸钾,二氧化锰具有更高的密度,可作为无机填料分散于注塑制件的皮层,来提高注塑件的机械性能。此外,申请人发现本发明中所产生的二氧化锰还具备增塑效果,可显著改善聚丙烯复合材料的韧性。

10、聚氧乙烯山梨醇酐硬脂酸酯可选择聚氧乙烯山梨醇酐单硬脂酸酯,进一步可优选为tween 60。

11、高锰酸钾聚乳酸微胶囊中聚乳酸的含量影响微胶囊璧材的厚度,进而影响微胶囊在注塑过程中的分解速度,从而影响高锰酸钾的释放。当聚乳酸的含量过高时,注塑过程中不利于聚乳酸快速分解,影响高锰酸钾的释放,而注塑是一个时间很短的过程,如果高锰酸钾释放不及时,难以发挥上述作用;当聚乳酸的含量过低时,难以充分包裹高锰酸钾形成微胶囊结构。

12、优选地,所述高锰酸钾、聚氧乙烯山梨醇酐硬脂酸酯与聚乳酸的质量比为1:(3.5~4.5):(4.5~5.5)。

13、具体地,上述聚乳酸按照iso 1133-1:2012标准,在190℃,2.16kg条件下的熔体质量流动速率为3~5g/10min。

14、可选地,所述聚乳酸主链的结构单元中,源自右旋乳酸单体的结构单元的含量为2wt%~4wt%。聚乳酸中源自右旋乳酸单体的结构单元含量对聚乳酸的分解性能有一定影响,研究发现当聚乳酸中源自右旋乳酸单体的结构单元含量为2wt%~4wt%时,更有利于聚乳酸的分解。

15、本发明还保护一种上述高锰酸钾聚乳酸微胶囊的制备方法,包括以下步骤:

16、先将聚乳酸溶解在二氯甲烷溶液中,并加入聚氧乙烯山梨醇酐硬脂酸酯,混合形成初乳液;然后将高锰酸钾加入初乳液中进行胶囊化,去除溶剂后,即得高锰酸钾聚乳酸微胶囊。

17、一种上述高锰酸钾聚乳酸微胶囊在聚丙烯复合材料中的应用,也在本发明的保护范围之内。

18、本发明保护一种免火焰可涂装聚丙烯复合材料,按重量份数计,包括以下组分:聚丙烯树脂100份,上述高锰酸钾聚乳酸微胶囊0.3~0.8份。

19、具体地,上述免火焰可涂装聚丙烯复合材料中聚丙烯树脂的质量百分数≥60%,所述聚丙烯树脂可以为均聚聚丙烯和或共聚聚丙烯,其按照iso 1133-1:2022标准,在230℃、2.16kg条件下的熔体质量流动速率为20~35g/10min,优选为25~30g/10min。

20、可选地,上述免火焰可涂装聚丙烯复合材料还包括填料、弹性体和加工助剂,所述填料为滑石粉、云母粉或碳酸钙中的一种或几种。

21、本发明保护一种上述免火焰可涂装聚丙烯复合材料的制备方法,包括以下步骤:先将除高锰酸钾聚乳酸微胶囊以外的其他组分按比例混合、熔融挤出,得聚丙烯组合物,再将其与高锰酸钾聚乳酸微胶囊混合,即得免火焰可涂装聚丙烯复合材料。

22、一种上述免火焰可涂装聚丙烯复合材料在汽车喷漆部件中的应用,也在本发明的保护范围之内。具体地,汽车喷漆部件可以为保险杠、下饰板或扰流板。

23、与现有技术相比,本发明的有益效果是:

24、本发明以聚乳酸和聚氧乙烯山梨醇酐硬脂酸酯为璧材、高锰酸钾为芯材,形成高锰酸钾聚乳酸微胶囊,将该微胶囊加入聚丙烯树脂或聚丙烯组合物中所形成的聚丙烯复合材料进行注塑时,聚乳酸会逐渐分解并释放出其包裹的高锰酸钾,利用高锰酸钾对注塑制件的皮层进行充分氧化来提高制件表面的极性,从而改善注塑制件的表面张力,进而提高与漆膜的结合性能。而且,高锰酸钾会被还原生成二氧化锰,不仅可作为无机填料分散于注塑制件的皮层,来提高注塑件的机械性能;还具有一定的增塑作用,显著改善聚丙烯复合材料制件的韧性。

技术特征:

1.一种高锰酸钾聚乳酸微胶囊,其特征在于,所述高锰酸钾聚乳酸微胶囊具有多层包裹结构,以高锰酸钾为芯材,所述芯材外包裹有聚乳酸和聚氧乙烯山梨醇酐硬脂酸酯;其中,所述高锰酸钾、聚氧乙烯山梨醇酐硬脂酸酯与聚乳酸的质量比为1:(3~5):(4~6)。

2.根据权利要求1所述高锰酸钾聚乳酸微胶囊,其特征在于,所述高锰酸钾、聚氧乙烯山梨醇酐硬脂酸酯与聚乳酸的质量比为1:(3.5~4.5):(4.5~5.5)。

3.根据权利要求1所述高锰酸钾聚乳酸微胶囊,其特征在于,所述聚乳酸主链的结构单元中,源自右旋乳酸单体的结构单元的含量为2wt%~4wt%。

4.一种权利要求1~3任一项所述高锰酸钾聚乳酸微胶囊的制备方法,其特征在于,包括以下步骤:

5.一种权利要求1~3任一项所述高锰酸钾聚乳酸微胶囊在聚丙烯复合材料中的应用。

6.一种免火焰可涂装聚丙烯复合材料,其特征在于,按重量份数计,包括以下组分:

7.根据权利要求6所述免火焰可涂装聚丙烯复合材料,其特征在于,所述聚丙烯树脂为均聚聚丙烯和/或共聚聚丙烯。

8.根据权利要求6所述免火焰可涂装聚丙烯复合材料,其特征在于,还包括填料、弹性体和加工助剂,所述填料为滑石粉、云母粉或碳酸钙中的一种或几种。

9.一种权利要求6~8任一项所述免火焰可涂装聚丙烯复合材料的制备方法,其特征在于,包括以下步骤:

10.一种权利要求6~8任一项所述免火焰可涂装聚丙烯复合材料在汽车喷漆部件中的应用。

技术总结

本发明公开了一种高锰酸钾聚乳酸微胶囊、免火焰可涂装聚丙烯复合材料及其制备方法和应用。本发明的高锰酸钾聚乳酸微胶囊具有多层包裹结构,所述芯材外包裹有聚乳酸和聚氧乙烯山梨醇酐硬脂酸酯;其中,所述高锰酸钾、聚氧乙烯山梨醇酐硬脂酸酯与聚乳酸的质量比为1:(3~5):(4~6)。将该高锰酸钾聚乳酸微胶囊加入聚丙烯树脂或聚丙烯组合物进行注塑时,不仅可以对注塑制件的皮层进行充分氧化来提高制件表面的极性,从而改善其表面张力,提高与漆膜的结合性能,还可以利用所生成的二氧化锰显著改善注塑制件的韧性。

技术研发人员:付伟,赖昂,陈瑶,陈胜杰,熊值

受保护的技术使用者:武汉金发科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!