一种发泡氟硅弹性体的制备方法与流程

本发明涉及发泡材料制备,具体而言涉及一种发泡氟硅弹性体的制备方法。

背景技术:

1、硅橡胶泡沫除了具有传统泡沫材料的轻质、回弹性好等优点以外,还具有硅橡胶耐高低温性、耐候性、耐溶剂、电气绝缘性、耐辐射性能、生理惰性等优点,可广泛用于电子电器元件及机械部件的灌封,起到防潮、防尘、减振的作用。在经历长期复杂服役环境后,硅橡胶分子si-o主链和侧基基团易发生断裂和重排,分子交联网络的力学性质变差,泡孔结构也会发生变形、孔壁断裂等现象,严重影响结构件寿命周期内的力学可靠性。

2、将氟元素引入到硅氧烷链中,不但具有一般硅氧烷的很好的耐热性、耐候性且具有含氟化合物的防水、耐油和耐溶剂性等性能,是目前仅有的能在-68~230℃的燃油介质中使用的新型弹性体。由于氟原子和氢原子的原子半径接近,氟硅油中氟原子取代甲基氢原子后具有独特的“伪拟效应”,三氟甲基和甲基的空间位阻相同,同时具有很强电负性的氟原子与碳原子强烈键合,化学稳定的含氟侧基能起到对氟硅油分子中si-o主链的“屏蔽作用”,使氟硅油耐化学性能改善。

3、有关含氟硅橡胶泡沫制备的研究鲜有报道,t.métivier等人(polymer,2018,146,21~30)曾利用超临界二氧化碳为发泡剂,通过物理发泡法制备得到了泡孔均匀细腻的非全氟链节的二甲基硅氧烷/含氟硅氧烷共混硅橡胶泡沫,其孔径大小可达到65μm。但是由于物理发泡技术存在工艺复杂耗时、结构/性能稳定性差等缺点,且难以实现大尺度制备,所以无法满足航空航天、高铁等领域的大尺寸应用需求。

4、化学发泡含硅橡胶泡沫方法具有发泡速率快、制备效率高、加工工艺简单、适用于场外就地成型等特点。如申请号为201911378496.5的发明申请中公开了一种含氟耐油抗溶胀的硅橡胶泡沫材料及其制备方法,包括步骤:(1)将质量比为1~2:3~4:0.01~0.5:0.01~0.2的含氢氟硅油、全氟硅油、发泡剂和抑制剂混合均匀得到组分a,另取全氟硅油与铂系催化剂混合均匀得到组分b;(2)将组分a和组分b按质量比1:1混合,搅拌均匀后在室温下反应5~30min,所得产物于50~125℃下交联固化10~60min即得所述的含氟耐油抗溶胀的硅橡胶泡沫材料。然而,上述现有技术在制备的过程中需要使用铂系催化剂,反应过程控制比较复杂,生产成本较高。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种发泡氟硅弹性体的制备方法,得到的发泡材料具有耐高温、耐酸、耐臭氧、气密性好等优势。

2、本发明解决技术问题所采用的技术方案是:一种发泡氟硅弹性体的制备方法,所述制备方法包括:将一定量的硅氧烷、羧基液体氟橡胶、催化剂、乙酸乙酯加入反应容器中,搅拌加热至80℃进行回流反应;反应一段时间后取反应混合物测试酸值,当酸值小于0.1时,停止回流;真空脱除溶剂后,停止加热,待反应体系降温至40℃以下时,加入发泡剂搅拌均匀,得到氟硅树脂待用;向所述氟硅树脂中加入一定量的硅烷偶联剂,搅拌均匀后,置于80~100℃下20~40分钟,得到发泡氟硅弹性体。

3、进一步地,所述硅氧烷为甲基三乙氧基硅烷或甲基三甲氧基硅烷;所述硅氧烷的用量为原料总量的5~35w.t.%。

4、优选地,所述硅氧烷的用量为原料总量的10~25w.t.%。

5、进一步地,所述羧基液体氟橡胶为含有羧基的偏氟乙烯、四氟乙烯、全氟丙烯的共聚物或者含有羧基的偏氟乙烯、全氟丙烯的共聚物;所述羧基液体氟橡胶的分子量为500~5000,羧基含量为1.3~5w.t.%;所述羧基液体氟橡胶的用量为原料总量的65~85w.t.%。

6、优选地,所述羧基液体氟橡胶的分子量为500~4000;所述羧基液体氟橡胶的用量为原料总量的75~85w.t.%。

7、进一步地,所述催化剂为硫酸或者磷酸,所述催化剂的用量为原料总量的0.02~0.5w.t.%。

8、进一步地,所述乙酸乙酯的用量为原料总量的5~35w.t.%。

9、进一步地,所述发泡剂为碳酸氢铵;所述发泡剂的用量为原料总量的1~15w.t.%。优选为3~10w.t.%。

10、进一步地,所述硅烷偶联剂为含有环氧基、异氰酸酯类活性基团的三甲氧或三乙氧基偶联剂,包括γ-缩水甘油醚氧丙基三甲氧基硅烷、3-异氰酸酯基丙基三甲氧基硅烷;所述硅烷偶联剂的用量为原料总量的1~3w.t.%。

11、进一步地,所述制备方法中,真空脱除溶剂时,每10分钟取样快速测试在180℃的挥发组分,当挥发物含量小于0.1%时,停止加热。

12、本发明的基本原理是:首先,硅氧烷与羧基液体氟橡胶的乙酸乙酯溶液在催化剂的作用下,反应形成一种含氟链段的弹性氟硅树脂,由于粘度小,树脂含量高,加入发泡剂后,可通过转印方法涂覆或者浇筑于密封间隙,然后加热发泡固化形成发泡密封层。由于弹性氟硅树脂在固化时交联密度较大,硬度较高,通过加入发泡剂使其发泡,从而获得柔性的低硬度密封层,由于该材料对其他材料具有良好的易粘合性和好的流动性,密封层很容易附着在其他基材上,所以大多数时候可以做成复合密封结构或者总成,简化了装配过程,提高了生产效率,施工更加方便简单,尤其对难以施工的各种异形结构密封施工十分便利。同时该氟硅弹性体由于含有大量的有机氟链段,具有很好的耐高温、耐酸、耐臭氧和气密性。

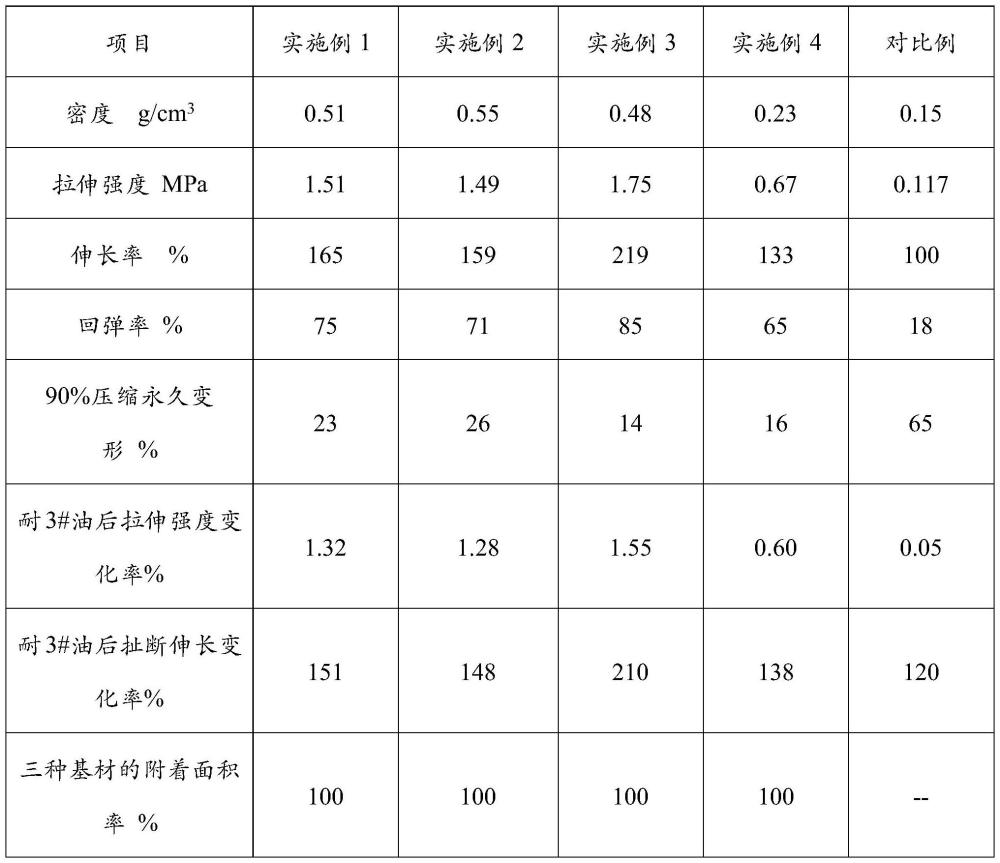

13、本发明的有益效果是:与现有技术相比,本发明提供的发泡氟硅弹性体的制备方法,通过在制备得到的低粘度的弹性氟硅树脂中加入发泡剂和硅烷偶联剂,得到柔性的低硬度的发泡材料,该发泡材料具有很好的强度和极好的回弹性与延伸率,耐介质性能好,与基材的附着力强;密度较大更适合做密封或者较高的压力下的灌封。

技术特征:

1.一种发泡氟硅弹性体的制备方法,其特征在于,所述制备方法包括:将一定量的硅氧烷、羧基液体氟橡胶、催化剂、乙酸乙酯加入反应容器中,搅拌加热至80℃进行回流反应;反应一段时间后取反应混合物测试酸值,当酸值小于0.1时,停止回流;真空脱除溶剂后,停止加热,待反应体系降温至40℃以下时,加入发泡剂搅拌均匀,得到氟硅树脂待用;向所述氟硅树脂中加入一定量的硅烷偶联剂,搅拌均匀后,置于80~100℃下20~40分钟,得到发泡氟硅弹性体。

2.如权利要求1所述的一种发泡氟硅弹性体的制备方法,其特征在于:所述硅氧烷为甲基三乙氧基硅烷或甲基三甲氧基硅烷;所述硅氧烷的用量为原料总量的5~30w.t.%。

3.如权利要求2所述的一种发泡氟硅弹性体的制备方法,其特征在于:所述硅氧烷的用量为原料总量的10~25w.t.%。

4.如权利要求1所述的一种发泡氟硅弹性体的制备方法,其特征在于:所述羧基液体氟橡胶为含有羧基的偏氟乙烯、四氟乙烯、全氟丙烯的共聚物或者含有羧基的偏氟乙烯、全氟丙烯的共聚物;所述羧基液体氟橡胶的分子量为500~5000,羧基含量为1.3~5w.t.%;所述羧基液体氟橡胶的用量为原料总量的55~85w.t.%。

5.如权利要求4所述的一种发泡氟硅弹性体的制备方法,其特征在于:所述羧基液体氟橡胶的分子量为500~4000;所述羧基液体氟橡胶的用量为原料总量的75~85w.t.%。

6.如权利要求1所述的一种发泡氟硅弹性体的制备方法,其特征在于:所述催化剂为硫酸或者磷酸,所述催化剂的用量为原料总量的0.02~0.5w.t.%。

7.如权利要求1所述的一种发泡氟硅弹性体的制备方法,其特征在于:所述乙酸乙酯的用量为原料总量的5~30w.t.%。

8.如权利要求1所述的一种发泡氟硅弹性体的制备方法,其特征在于:所述发泡剂为碳酸氢铵;所述发泡剂的用量为原料总量的1~15w.t.%。

9.如权利要求1所述的一种发泡氟硅弹性体的制备方法,其特征在于:所述硅烷偶联剂为含有环氧基、异氰酸酯类活性基团的三甲氧或三乙氧基偶联剂,包括γ-缩水甘油醚氧丙基三甲氧基硅烷、3-异氰酸酯基丙基三甲氧基硅烷;所述硅烷偶联剂的用量为原料总量的1~3w.t.%。

10.如权利要求1所述的一种发泡氟硅弹性体的制备方法,其特征在于:所述制备方法中,真空脱除溶剂时,每10分钟取样快速测试在180℃的挥发组分,当挥发物含量小于0.1%时,停止加热。

技术总结

本发明公开了一种发泡氟硅弹性体的制备方法,所述制备方法包括:将一定量的硅氧烷、羧基液体氟橡胶、催化剂、乙酸乙酯加入反应容器中,搅拌加热,回流反应;反应一段时间后取反应混合物测试酸值,当酸值小于0.1时,停止回流;真空脱除溶剂后,停止加热,待反应体系降温至40℃以下时,加入发泡剂搅拌均匀,得到氟硅树脂待用;向所述氟硅树脂中加入一定量的硅烷偶联剂,搅拌均匀后,置于80~100℃下20~40分钟,得到发泡氟硅弹性体。本发明提供的发泡氟硅弹性体的制备方法,得到的发泡材料具有耐高温、耐酸、耐臭氧、气密性好等优势。

技术研发人员:陈小娟,沈宽,李先文

受保护的技术使用者:江苏千富之丰科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!