一种用于发酵无菌固态补料的连续灭菌及补料装置

本发明涉及一种微生物发酵用补料装置及方法,尤其是一种微生物发酵固态补料装置及方法。

背景技术:

1、微生物发酵即是指利用微生物,在适宜的条件下,将原料经过特定的代谢途径转化为人类所需要的产物的过程。微生物发酵生产水平主要取决于菌种本身的遗传特性和培养条件。发酵工程的应用范围有:医药工业,食品工业,能源工业,化学工业,生物农药,微生物饲料,环境保护等多方面。发酵过程常用于生物制造,通过微生物的代谢活动转化原料为目标产物。在传统的发酵过程中,碳源的灭菌和无菌补料是关键的操作步骤,一般传统发酵中用到的碳源大多是可溶性的,如葡萄糖、淀粉、蔗糖、甘油等,因此可以通过对其溶液进行高温灭菌,然后通过灭菌后的液体输送管道非常容易的实现无菌补料。然而,固体碳源如玉米粉、木质纤维等也被开发用于发酵过程中作为碳源,但它们携带着微生物污染的风险。

2、在现有技术中,为了实现发酵过程中固体碳源的灭菌和补料,通常需要进行繁琐的手工操作步骤,无法实现连续化自动化的工业生产。一种常见的方法是将固体碳源与水混合形成悬浮液,然后通过高温高压或化学消毒剂进行灭菌处理。然而,这种方法存在一些问题,如处理时间长、操作复杂、能耗高,且可能对部分易挥发的碳源造成损失。另外由于固体物料无法充分溶解往往结团,而结团大小又很难控制,从而很难实现全面透彻的灭菌,导致灭菌后物料容易引起发酵过程染菌,导致发酵失败。此外,现有技术中的固体粉末物料无菌补料通常通过手动操作或间歇性的方法进行,这可能导致发酵过程的中断和不稳定性。并且现有固体物料无菌补料方式需要打开发酵罐,增加了污染的风险。同时,手动操作也可能导致补料的不准确和不均匀。目前仍缺乏能够实现同时实现固体粉末物料的连续灭菌且可以在无需打开发酵罐的情况下,无菌连续输送灭好菌的物料到发酵罐中的装置。

3、综上所述,虽然现有技术中存在供应固态碳源的解决方案,但对于固体碳源的连续灭菌和无菌补料仍然存在挑战。

技术实现思路

1、本发明的目的在于提供一种新型装备,能够连续灭菌固体粉末作为碳源,并实现无菌补料到正在进行发酵的发酵罐中。

2、为实现上述目的,本发明提供如下技术方案:

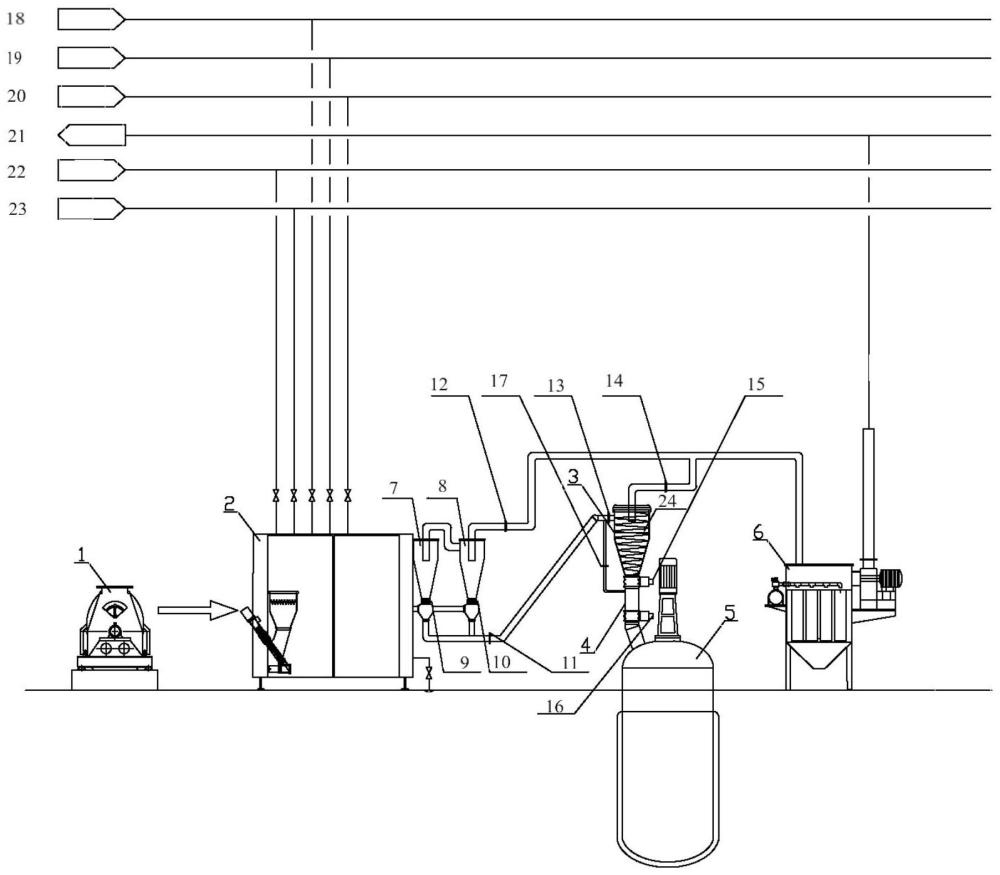

3、一种用于发酵无菌固态补料的连续灭菌及补料装置,包括,粉碎机、还包括高温瞬时灭菌主机、冷却输送结构、进料结构以及系统管路除尘结构;

4、所述粉碎机、高温瞬时灭菌主机、冷却输送结构以及进料结构依次密封连接,经过依次连接的上述结构,碳源从所述粉碎机输入到发酵罐;

5、碳源经由物料暂存仓进入达到所述发酵罐内;

6、系统管路除尘结构通过闭风器、沉降所述装置使用过程中产生的粉尘。

7、进一步地,所述管路除尘结构包括第一闭风器、第二闭风器以及第三闭风器,过热蒸汽灭菌环节中产生的粉尘使用所述第一闭风器、第二闭风器进行粉尘沉降处理;物料无菌运输过程中产生的粉尘使用所述第三闭风器进行粉尘的沉降处理。

8、进一步地,所述高温瞬时灭菌主机使用过热蒸汽对粉碎固态碳源以及高压空气进行瞬时灭菌,所述高温瞬时灭菌主机由蒸汽发生器、加热系统、灭菌室和控制系统组成。

9、进一步地,所述冷却输送结构包括冷水进水端和冷水回水端,所述冷水进水端与所述冷水回水端形成一个冷却水回路,该回路用于高温瞬时灭菌后的物料降温。

10、进一步地,所述冷却输送结构包括一套管路臭氧除菌系统,臭氧杀菌系统对管道进行消杀。

11、进一步地,运输环节,所述碳源经过如下途径进入到所述物料暂存仓,经过第一气动蝶阀、第二气动蝶阀、第三气动蝶阀、第九气动蝶阀进入所述物料暂存仓。

12、进一步地,所述进料结构包括第八气动蝶阀,所述第八气动蝶阀设置在所述物料暂存仓与所述发酵罐之间,在高压条件下将所述物料暂存仓内的物料吹入所述发酵罐内。

13、进一步地,所述过热蒸汽灭菌环节中产生的粉尘通过第一气动蝶阀、第二气动蝶阀、第四气动蝶阀;所述物料无菌运输过程中产生的粉尘通过第三气动阀门、第五气动阀门。

14、一种用于发酵无菌固态补料的连续灭菌及补料方法,该方法使用所述的灭菌及补料装置,包括如下步骤:

15、将物料投入粉碎机,粉碎至80-100目;

16、利用过热蒸汽对粉碎碳源进行瞬时灭菌;

17、对灭菌后的粉末物料进行冷却,由无菌空气系统送入收料系统暂存;

18、高压定量输送灭菌后粉末到发酵罐;

19、利用除尘设备清除系统管路中的粉尘。

20、进一步地,在过热蒸汽灭菌过程物料输送时,打开第四气动蝶阀、第一气动蝶阀、第二气动蝶阀;关闭第三气动蝶阀、第五气动蝶阀,物料在第一闭风器、第二闭风器内经过两次沉降,尾气通过上部管道引入除尘设备;在物料无菌输送过程中物料落入输送管道后,打开第三气动阀门、第五气动阀门,关闭第一气动阀门、第二气动阀门、第四气动阀门、第九气动蝶阀;利用无菌空气将物料送入收料设备的第三闭风器内,物料在第三闭风器内沉降,尾气通过上部管道引入除尘设备。

21、与现有技术相比,本发明设计了一种连续灭菌装置,装置提供了一种封闭的运输、灭菌以及除尘系统,实现了固态碳源的连续无菌供应,同时在通过闭风器等装置实现使用过程中管路中灰尘的处理,保证了整个装置的无菌环境。具体的,本发明提供了一种自动化无菌补料系统,系统包括粉碎机、高温瞬时灭菌主机、冷却输送结构、进料结构以及系统管路除尘结构这样的相互连接的封闭系统,避免了手动操作和间歇性补料的缺陷,提高了发酵过程的稳定性和产品质量。通过优化灭菌和补料过程同时对使用过程中产生的灰尘进行回收处理,控制系统配合相关气动阀结构能够在封闭情况下自动完成系统的除尘除菌功能,减少能耗和资源消耗,降低对环境的影响。

22、综上所述,本发明通过连续灭菌和自动化无菌补料的改进方案,克服了现有技术中离散操作、高温高压灭菌和手动补料等缺点。这种改进方案在节省时间、提高效率、改善产品质量和降低生产成本等方面具有显著的优势。

技术特征:

1.一种用于发酵无菌固态补料的连续灭菌及补料装置,包括,粉碎机(1)、其特征在于:还包括高温瞬时灭菌主机(2)、冷却输送结构、进料结构以及系统管路除尘结构;

2.根据权利要求1所述的发酵无菌固态补料的连续灭菌及补料装置,其特征在于:所述管路除尘结构包括第一闭风器(7)、第二闭风器(8)以及第三闭风器(24),过热蒸汽灭菌环节中产生的粉尘使用所述第一闭风器(7)、第二闭风器(8)进行粉尘沉降处理;物料无菌运输过程中产生的粉尘使用所述第三闭风器(24)进行粉尘的沉降处理。

3.根据权利要求1所述的发酵无菌固态补料的连续灭菌及补料装置,其特征在于:所述高温瞬时灭菌主机(2)使用过热蒸汽对粉碎固态碳源以及高压空气进行瞬时灭菌,所述高温瞬时灭菌主机(2)由蒸汽发生器、加热系统、灭菌室和控制系统组成。

4.根据权利要求1所述的发酵无菌固态补料的连续灭菌及补料装置,其特征在于:所述冷却输送结构包括冷水进水端(18)和冷水回水端(19),所述冷水进水端(18)与所述冷水回水端(19)形成一个冷却水回路,该回路用于高温瞬时灭菌后的物料降温。

5.根据权利要求4所述的发酵无菌固态补料的连续灭菌及补料装置,其特征在于:所述冷却输送结构包括一套管路臭氧除菌系统,臭氧杀菌系统对管道进行消杀。

6.根据权利要求5所述的发酵无菌固态补料的连续灭菌及补料装置,其特征在于:运输环节,所述碳源经过如下途径进入到所述物料暂存仓(4),经过第一气动蝶阀(9)、第二气动蝶阀(10)、第三气动蝶阀(11)、第九气动蝶阀(17)进入所述物料暂存仓(4)。

7.根据权利要求1所述的发酵无菌固态补料的连续灭菌及补料装置,其特征在于:所述进料结构包括第八气动蝶阀(16),所述第八气动蝶阀(16)设置在所述物料暂存仓(4)与所述发酵罐(5)之间,在高压条件下将所述物料暂存仓(4)内的物料吹入所述发酵罐(5)内。

8.根据权利要求2所述的发酵无菌固态补料的连续灭菌及补料装置,其特征在于:所述过热蒸汽灭菌环节中产生的粉尘通过第一气动蝶阀(9)、第二气动蝶阀(10)、第四气动蝶阀(12);所述物料无菌运输过程中产生的粉尘通过第三气动阀门(11)、第五气动阀门(13)。

9.一种用于发酵无菌固态补料的连续灭菌及补料方法,该方法使用权利要求1-8任意一项所述的灭菌及补料装置,其特征在于包括如下步骤:

10.根据权利要求9所述的发酵无菌固态补料的连续灭菌及补料方法,其特征在于:在过热蒸汽灭菌过程物料输送时,打开第四气动蝶阀(12)、第一气动蝶阀(9)、第二气动蝶阀(10);关闭第三气动蝶阀(11)、第五气动蝶阀(13),物料在第一闭风器(7)、第二闭风器(8)内经过两次沉降,尾气通过上部管道引入除尘设备(6);在物料无菌输送过程中物料落入输送管道后,打开第三气动阀门(11)、第五气动阀门(13),关闭第一气动阀门(9)、第二气动阀门(10)、第四气动阀门(12)、第九气动蝶阀(17);利用无菌空气将物料送入收料设备(4)的第三闭风器(24)内,物料在第三闭风器(24)内沉降,尾气通过上部管道引入除尘设备(6)。

技术总结

本发明公开用于发酵无菌固态补料的连续灭菌及补料装置及方法,包括粉碎机、高温瞬时灭菌主机、冷却输送结构、进料结构以及系统管路除尘结构;粉碎机、高温瞬时灭菌主机、冷却输送结构以及进料结构依次密封连接,经过依次连接的上述结构,碳源从粉碎机输入到发酵罐;碳源经由物料暂存仓进入达到所述发酵罐内;系统管路除尘结构通过闭风器沉降所述装置使用过程中产生的粉尘。这样的相互连接的封闭系统,避免手动操作和间歇性补料的缺陷,提高发酵过程稳定性和产品质量。通过优化灭菌和补料过程同时对使用中产生的粉尘进行回收处理,控制系统配合相关气动阀结构能够在封闭情况下自动完成系统的除尘除菌功能,减少能耗和资源消耗,降低对环境的影响。

技术研发人员:夏建业,徐军庆,王晓艺,田朝光

受保护的技术使用者:中国科学院天津工业生物技术研究所

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!