一种用于新能源BMS壳体ESD功能的高阻燃PBT/PC合金材料及其制备方法与流程

本发明属于高分子材料,特别涉及一种用于新能源bms壳体esd功能的高阻燃pbt/pc合金材料及其制备方法。

背景技术:

1、bms(battery management system)电池管理系统,可以看作是动力电池的“大脑”,其主要功能是保证电动汽车的电池受到保护,防止任何超出其安全极限的操作,bms是电动汽车安全可靠工作的守护者。主要由cmu(cell monitor unit)和bmu(batterymanagement unit)组成。cmu单体监控单元,负责测量电池的电压、电流和温度等参数,然后传输给bmu,bmu电池管理单元,负责评估cmu传送的数据,如果数据异常,则对电池进行保护,发出降低电流的要求,或者切断充放电通路,以避免电池超出许可的使用条件,同时还对电池的电量、温度进行管理。作为新能源汽车的核心零部件系统——动力电池包对塑料壳体材料有较大的需求,在电池模组外壳和电池包密封盖上工程塑料材料已经有了广泛应用。

2、目前行业内bms壳体使用较多是30%常规玻璃纤维阻燃增强pa66或pa6材料、甚至采用常规玻璃纤维阻燃增强聚苯醚(ppo)或聚苯硫醚(pps),由于考虑到应用面、加工性、成本控制等因素,30%常规玻璃纤维阻燃增强pa66材料业内较为普遍。然而,聚酰胺分子链中酰胺基团具有较强的极性,容易与环境中的水分子形成牢固的氢键,产生吸湿膨胀,同时内应力释放收缩等因素容易导致产品尺寸发生变化。bmu和cmu的外壳面积大、表面平整度高,边缘和内部具有复杂的几何形状,由于是热塑性工程塑料,bmu和cmu的外壳加工可以采用一次注塑成型。将外壳安装在印刷电路板上时,绝对不能影响到内部的电子元器件及线材,如连接器及接线端子等。故对bmu和cmu的壳体与内部电器件接插口之间的接插安装、尺寸公差都有极为严苛的要求。玻璃纤维阻燃增强pa66材料吸水变形后对壳体的尺寸稳定性存在一定风险。

3、随着新能源汽车的普及程度逐年增高,国内技术越来越成熟,更高安全性是动力电池系统发展的一个趋势,对电池模组外壳、电池包密封盖从材料性能、结构设计、工艺制造和成本控制等方面不断提出新的要求,比如壳体需要静电耗散功能(esd)、耐电解质溶液等。pbt/pc合金材料自身吸水率低,收缩率小,尺寸稳定,尤其是pbt组分耐化学溶剂性能优异、pc组分自身阻燃性能良好,玻璃纤维阻燃增强pbt/pc合金材料可以很好的替代解决玻璃纤维阻燃增强pa66材料吸水变形的问题。然而,常规pbt/pc同pa66一样,在常态下都是一种绝缘材料,表面电阻率(sr)在1012ω以上,被广泛用于电子电器行业,而该行业的一些产品根据静电管控等级的不同,对该合金提出了抗静电或静电耗散的需求。常态下,pa66材料表面电阻率(sr)一般在1013~1014ω,pbt/pc合金材料表面电阻率(sr)一般在1015~1016ω。pa66材料吸水率远高于pbt/pc合金材料,所以pa66材料在吸湿后,表面电阻率(sr)可以达到1010ω,能达到抗静电或静电耗散的的级别,不过仍依赖于一定的湿度条件。pbt/pc合金材料吸水率极低,与pa66材料做相同的调湿处理后,表面电阻率前后变化不大,仍在1012ω以上。故在静电耗散方面,pbt/pc合金材料较pa66材料不占优势。

4、因此,如何提供一种用于新能源bms壳体esd功能的高阻燃pbt/pc合金材料,以提高pbt/pc合金材料的静电耗散功能和阻燃性能,是本领域技术人员亟需解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种用于新能源bms壳体esd功能的高阻燃pbt/pc合金材料及其制备方法,以至少解决上述一种技术问题。

2、为实现上述目的,本发明第一方面提供了一种用于新能源bms壳体esd功能的高阻燃pbt/pc合金材料,所述pbt/pc合金材料的原料按质量百分比计包括:pbt树脂20%~40%,pc树脂5%~20%,异形玻纤30%~40%,主阻燃剂5%~14%,协效阻燃剂1%~6%,相容剂0.5%~5%,复配增韧剂1%~10%,复配抗静电剂1%~6%,复配成核剂0.6%~1%,复配主抗氧剂0.1%~1%,辅抗氧剂0.1%~0.5%,酯交换抑制剂0.1%~1%,复配润滑剂0.2%~2%,增流剂0.3%~2%,黑色染料1%~3%;所述复配增韧剂由甲基丙烯酸水甘油酯功能化聚酯增韧剂和核-壳结构聚酯增韧剂复配而成;所述复配抗静电剂由碳纳米管、链烷磺酸盐复配而成;所述复配成核剂由有机成核剂和无机成核剂复配而成;所述复配润滑剂由褐煤蜡和季戊四醇硬脂酸酯复配而成;所述黑色染料为苯胺黑母粒。

3、在第一方面中,所述pbt树脂包括特性粘度为0.8~1.0dl/g,端羧基≤30mol/t的中低粘pbt树脂中的至少一种;所述pc树脂为重均分子量为20000~30000g/mol,玻璃化温度为145~150℃,质量熔融指数20~50g/10min的中低粘双酚a型聚碳酸酯;所述异形玻纤为短切长度2~4mm、短边单丝直径6~8μm,异形比3~4的硅烷型玻璃纤维。

4、在第一方面中,所述主阻燃剂为溴化环氧树脂,所述溴化环氧树脂的分子量为20000~50000,所述溴化环氧树脂中溴含量为50%~60%;所述协效阻燃剂由三氧化二锑、无机粉体(硅、镁、铝复合物)和锡酸锌复配而成。

5、在第一方面中,所述甲基丙烯酸缩水甘油酯功能化聚酯增韧剂包括聚烯烃弹性体-甲基丙烯酸缩水甘油酯、乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯无规三元共聚物、乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯无规三元共聚物中的至少一种;所述核-壳结构聚酯增韧剂包括甲基丙烯酸甲酯-丁二烯-苯乙烯。

6、在第一方面中,所述碳纳米管为多壁碳纳米管压缩颗粒,所述多壁碳纳米管压缩颗粒的直径为7~15nm,所述多壁碳纳米管压缩颗粒的粒径为5~15μm,所述多壁碳纳米管压缩颗粒的电阻率为60~90mω·cm,所述多壁碳纳米管压缩颗粒的比表面积为200~250m2/g。

7、在第一方面中,所述有机成核剂为二-(4-叔丁基-苯甲酸)氢氧化铝;所述无机成核剂为纳米超细滑石粉。

8、在第一方面中,所述复配主抗氧剂为熔点50~225℃,分子量500~1200的受阻酚抗氧剂复配物,所述受阻酚抗氧剂复配物由四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰尿酸中的至少两种复配而成;所述辅抗氧剂包括三[2.4-二叔丁基苯基]亚磷酸苯酯、二苯基二硫代磷酸酯中的至少一种。

9、在第一方面中,所述相容剂为苯乙烯-丙烯腈-甲基丙烯酸缩水甘油酯无规三元共聚物;所述酯交换抑制剂包括磷酸二氢钠、无水磷酸二氢钠和六偏磷酸钠中的至少一种;所述增流剂为高分子量超支化聚合物。

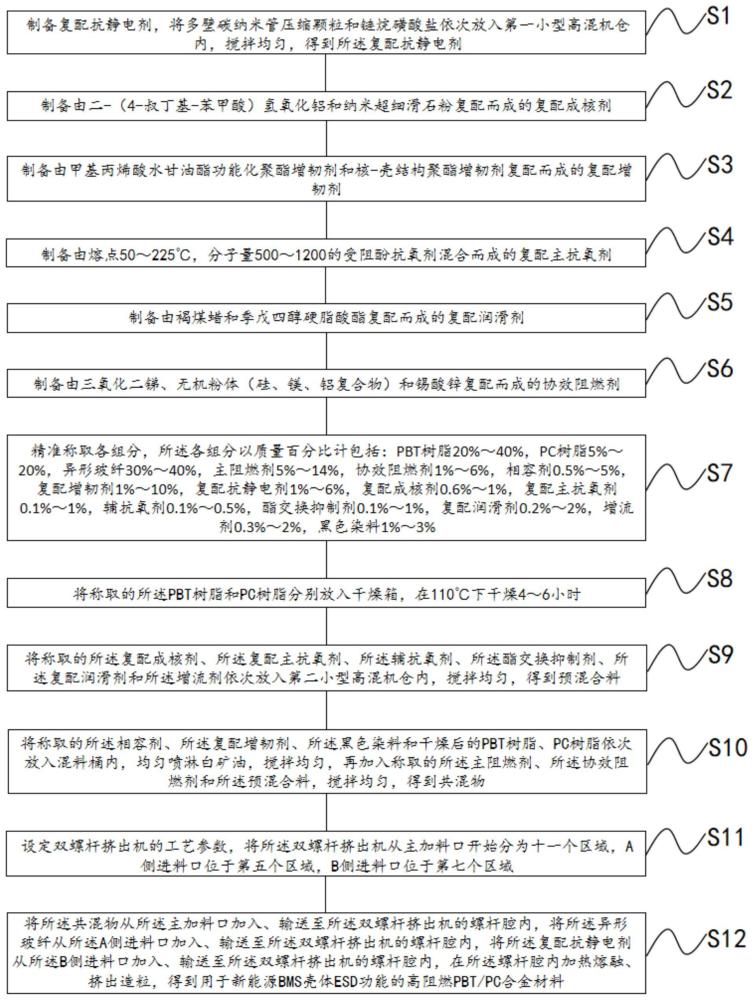

10、本发明第二方面提供了一种如第一方面所述的用于新能源bms壳体esd功能的高阻燃pbt/pc合金材料的制备方法,所述制备方法包括以下步骤:制备复配抗静电剂,将多壁碳纳米管压缩颗粒和链烷磺酸盐依次放入第一小型高混机仓内,搅拌均匀,得到所述复配抗静电剂;制备由二-(4-叔丁基-苯甲酸)氢氧化铝和纳米超细滑石粉复配而成的复配成核剂;制备由甲基丙烯酸水甘油酯功能化聚酯增韧剂和核-壳结构聚酯增韧剂复配而成的复配增韧剂;制备由熔点50~225℃,分子量500~1200的受阻酚抗氧剂混合而成的复配主抗氧剂;制备由褐煤蜡和季戊四醇硬脂酸酯复配而成的复配润滑剂;制备由三氧化二锑、无机粉体(硅、镁、铝复合物)和锡酸锌复配而成的协效阻燃剂;精准称取各组分,所述各组分以质量百分比计包括:pbt树脂20%~40%,pc树脂5%~20%,异形玻纤30%~40%,主阻燃剂5%~14%,协效阻燃剂1%~6%,相容剂0.5%~5%,复配增韧剂1%~10%,复配抗静电剂1%~6%,复配成核剂0.6%~1%,复配主抗氧剂0.1%~1%,辅抗氧剂0.1%~0.5%,酯交换抑制剂0.1%~1%,复配润滑剂0.2%~2%,增流剂0.3%~2%,黑色染料1%~3%;将称取的所述pbt树脂和所述pc树脂分别放入干燥箱,在110℃下干燥4~6小时;将称取的所述复配成核剂、所述复配主抗氧剂、所述辅抗氧剂、所述酯交换抑制剂、所述复配润滑剂和所述增流剂依次放入第二小型高混机仓内,搅拌均匀,得到预混合料;将称取的所述相容剂、所述复配增韧剂、所述黑色染料和干燥后的pbt树脂、pc树脂依次放入混料桶内,均匀喷淋白矿油,搅拌均匀,再加入称取的所述主阻燃剂、所述协效阻燃剂和所述预混合料,搅拌均匀,得到共混物;设定双螺杆挤出机的工艺参数,将所述双螺杆挤出机从主加料口开始分为十一个区域,a侧进料口位于第五个区域,b侧进料口位于第七个区域;将所述共混物从所述主加料口加入、输送至所述双螺杆挤出机的螺杆腔内,将所述异形玻纤从所述a侧进料口加入、输送至所述双螺杆挤出机的螺杆腔内,将所述复配抗静电剂从所述b侧进料口加入、输送至所述双螺杆挤出机的螺杆腔内,在所述螺杆腔内加热熔融、挤出造粒,得到用于新能源bms壳体esd功能的高阻燃pbt/pc合金材料。

11、在第二方面中,所述设定双螺杆挤出机的工艺参数具体包括:所述双螺杆挤出机的剪切方式为中低度剪切、高分散定制螺杆组态;所述双螺杆挤出机的加热温度为220-260℃,所述十一个区域的加热温度分别为:第一个区域温度为200℃,第二个区域温度为260℃,第三个区域温度为350℃,第四个区域温度为250℃,第五个区域温度为250℃,第六个区域温度为245℃,第七个区域温为度245℃,第八个区域温度为235℃,第九个区域温度为235℃,第十个区域温度为235℃,第十一个区域温度为235℃;机头温度250℃;所述双螺杆挤出机的主机转速为300r/min。

12、有益效果:

13、本发明提供的一种用于新能源bms壳体esd功能的高阻燃pbt/pc合金材料,pbt/pc合金材料的原料按质量百分比计包括:pbt树脂20%~40%,pc树脂5%~20%,异形玻纤30%~40%,主阻燃剂5%~14%,协效阻燃剂1%~6%,相容剂0.5%~5%,复配增韧剂1%~10%,复配抗静电剂1%~6%,复配成核剂0.6%~1%,复配主抗氧剂0.1%~1%,辅抗氧剂0.1%~0.5%,酯交换抑制剂0.1%~1%,复配润滑剂0.2%~2%,增流剂0.3%~2%,黑色染料1%~3%;复配增韧剂由甲基丙烯酸水甘油酯功能化聚酯增韧剂和核-壳结构聚酯增韧剂复配而成;复配抗静电剂由碳纳米管、链烷磺酸盐复配而成;成核剂由有机成核剂和无机成核剂复配而成;复配润滑剂由褐煤蜡和季戊四醇硬脂酸酯复配而成;黑色染料为苯胺黑母粒。本技术以pbt树脂为主、pc树脂为辅,共同提高合金材料的流动性和力学性能;通过采用异形玻纤作为填充材料,利用异形玻纤独特的矩形结构,使得玻纤在合金材料中更易形成网状分布,排布规律,可大幅度提高合金材料的流动性,同时因为网状呈井字分布,使得合金材料水平方向和垂直方向上的收缩率差值小,从而降低了合金材料的翘曲变形;采用主阻燃剂和协效阻燃剂共同作用,提高合金材料的阻燃性能;由碳纳米管和链烷磺酸盐复配而成的复配抗静电剂,可以在合金材料表面形成导电层,降低材料表面电阻率,并且与异形玻纤互相缠结,形成互穿网络结构,同时采用由有机成核剂和无机成核剂复配而成的复配成核剂,加快基体树脂形成细小晶核晶体,有利于复配抗静电剂的分散分布;由褐煤蜡和季戊四醇硬脂酸酯复配而成的复配润滑剂,具有内外润滑的作用,提高了合金材料的流动性;酯交换抑制剂有效地抑制pbt树脂和pc树脂之间的酯交换反应,使得pbt/pc树脂仍能够保持一定的岛相结构,发挥出合金材料的最大性能优势;增流剂中聚合物支化点多、分子链不易缠结、粘度低、末端官能团丰富,能够很好与pbt/pc树脂、玻璃纤维相容,提升合金材料流动性,降低共混能耗和提升产能;通过甲基丙烯酸缩水甘油酯功能化聚酯增韧剂与核-壳结构mbs聚酯增韧剂按照一定的比例复配,使得两种不同类型增韧剂发挥协同作用,少量gma环氧官能团的引入能够实现聚烯烃对pbt的反应增容、增韧作用,以及对pbt的端羧基进行封端,降低聚酯类材料的水解反应,核-壳结构聚酯增韧剂粒子粒径小、分布更加均匀,且无gma环氧官能团,流动性相对有提升;苯胺黑母粒与基体树脂和异形玻纤之间具有较好的相容性和分散性,使得合金材料具有高光黑亮的外观效果,减少了摩擦静电的产生。因此,按照本技术上述各组分比例制备而成的pbt/pc合金材料具有优异的机械性能、esd功能、高阻燃、低翘曲、高流动性、低吸水率、耐化学溶剂和良好的外观效果,可应用于新能源汽车中bms壳体。

- 还没有人留言评论。精彩留言会获得点赞!