一种催化合成聚对苯二甲酸乙二醇酯的方法

本发明属于高分子化合物合成,具体涉及一种催化合成聚对苯二甲酸乙二醇酯的方法。

背景技术:

1、聚对苯二甲酸乙二醇酯(简称pet)作为一种非常重要的合成塑料材料,被广泛地应用于塑料杯、塑料餐盘、塑料膜、饮料瓶等日常生活用品中,以及在家电、机电和机械零件等工业高硬度产品中。聚对苯二甲酸乙二醇酯因其具有优异的物理性能、化学性能和力学性能,在各应用领域都表现出了不可替代性。因此,生产更优质的聚对苯二甲酸乙二醇酯满足当前市场需求表现出至关重要性。目前,针对廉价、绿色的合成工艺,满足聚对苯二甲酸乙二醇酯的低碳生产,一直是各大化工企业迫切追求的目标。

2、聚对苯二甲酸乙二醇酯工业上目前采用下述方法进行制备,即通过对苯二甲酸或对苯二甲酸二甲酯与乙二醇的酯化或酯交换,制备二(2-羟乙基)对苯二甲酸酯,再在高温、真空条件下使用催化剂将其缩聚。

3、目前,作为聚酯聚合催化剂广泛使用三氧化锑,三氧化锑是廉价且具有优良催化剂活性的催化剂,但由于缩聚时金属锑易析出,因此存在聚酯上发黑或产生异物的问题,透明度差。并且金属锑的存在,用于制作塑料杯、塑料餐盘等危害人体健康。

4、为了解决上述问题,人们开发了抑制pet发黑或异物产生的方法。例如,通过使用三氧化锑和铋以及硒的化合物作为缩聚催化剂,抑制pet中黑色异物的生成。使用含有钠和铁的氧化物的三氧化锑作为缩聚催化剂,能够抑制金属锑的析出。但是,采用这些缩聚催化剂不能实现降低结果聚酯中的锑含量的目的。

5、也有通过采用锑化合物和磷化合物作为催化剂来改良pet透明性,但是效果不明显。

6、为了代替三氧化锑等锑系催化剂,也提出了以四烷氧基钛酸酯为代表的钛化合物或锡化合物作为催化剂,但存在使用该催化剂制备的聚酯在熔融成形时易于受热劣化,并且存在聚酯显著着色的问题。

7、将四烷氧基钛酸酯与钴盐和钙盐同时使用作为催化加。使用荧光增白剂增白的方法,降低了使用四烷氧基钛酸酯作为缩聚催化剂时的pet着色问题。然而,反应结束后催化剂的残留问题依然未能解决。

8、采用铝化合物中添加碱金属化合物制成具有充分催化剂活性的聚酯聚合催化剂。但是用量大,生产率低。

9、除锑化合物以外,具有优良催化活性的还有锗化合物,但该催化剂的价格非常昂贵,且在聚合过程中易于发生催化剂浓度变化,难于很好控制聚合,同时锗化合物不方便回收,作为催化剂主成分使用时存在诸多问题,目前难以在工业上得到应用。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种催化合成聚对苯二甲酸乙二醇酯的方法,催化剂能重复使用,操作简单,合成的聚对苯二甲酸乙二醇酯的质量好,透明度高。

2、本发明的技术方案是这样实现的:一种催化合成聚对苯二甲酸乙二醇酯的方法,其特征在于:以对苯二甲酸和乙二醇为原料,锗硅酸盐分子筛为催化剂催化酯化反应和缩聚反应。

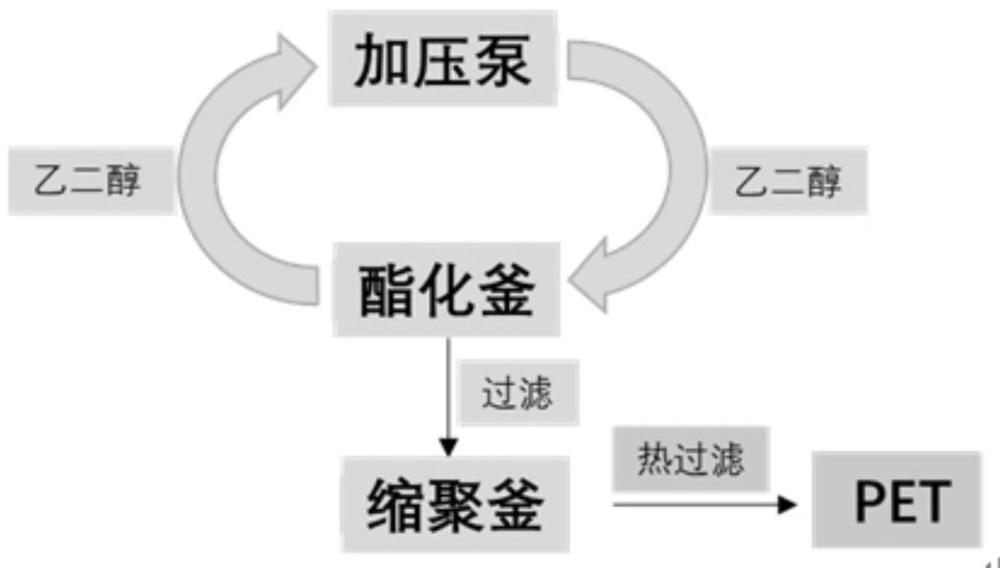

3、具体的:按照如下方法合成:在酯化反应器内加入锗硅酸盐分子筛,然后加入乙二醇,然后将反应温度升至130~150℃,搅拌下分批次加入对苯二甲酸,开启加压泵让乙二醇加压循环运转,反应4~6h,待对苯二甲酸反应完全,加压排出多余乙二醇,酯化产物过滤后转移至缩聚釜,锗硅酸盐分子筛留在酯化反应器内继续下一批反应,缩聚釜内也事先加入锗硅酸盐分子筛,升温至250±10℃,真空搅拌,当缩聚黏度达到0.6±0.05dl/g,结束缩聚反应,并通过氮气或氩气加压热熔过滤得到产品。

4、上述方案中:酯化时,锗硅酸盐分子筛的加入量与对苯二甲酸的重量比为0.2~0.4:1。

5、上述方案中:酯化时,所述乙二醇与对苯二甲酸的摩尔比为5~10:1。

6、上述方案中:加压泵的压力保持在1~2mpa。

7、上述方案中:缩聚反应时,所述锗硅酸盐分子筛与对苯二甲酸的重量比为0.1~0.3:1。

8、上述方案中:缩聚釜内真空度维持30~39pa。

9、上述方案中:所述锗硅酸盐分子筛的孔径范围为对苯二甲酸与分子筛之间的吸附能力较大,不利于通过分子筛孔径,而乙二醇与分子筛之间的吸附能力较小,则很容易通过。

10、本发明针对聚对苯二甲酸乙二醇酯现有工业生产中存在的缺陷:1、催化剂存在环境污染、毒性大和价格昂贵。2、目前所用催化剂不能循环利用、催化剂残留、酯化能耗较大以及副产物较多。提出了一种全新的锗硅酸盐分子筛催化合成聚对苯二甲酸乙二醇酯的方法,使得反应能耗更低、反应副产物更少、催化效率更高以及合成成本更低廉。在酯化过程,本发明借助加压泵促使乙二醇快速循环流动。这一过程中乙二醇分子可以顺利穿梭分子筛孔道,而对苯二甲酸底物则能够聚集保留在分子筛附近,从而增加了底物的分子浓度,提高了底物分子间的碰撞几率。在催化剂的辅助下,削弱了底物羧基碳氧键的固有键能,实现了酯化反应能垒的降低,从而提高了反应的速率。实验结果也表明酯化反应所需温度相比传统得到了明显降低(本发明酯化反应温度130~150℃,如cn101415749a中公开的反应温度为240~280℃,cn104530396a中公开的反应温度为280℃。),反应时间也得到了缩短,酯化效率得到了提高同时减少了副产物的生成,提高了收率。在缩聚过程中,本发明使用锗硅酸盐分子筛催化,由于锗催化剂高的催化活性和兼容性使得缩聚反应的副产物较少。另外,热熔状态下的直接过滤,使得缩聚催化剂和酯化催化剂又再次循环参与缩聚和酯化催化,从而实现了催化剂成本的降低和解决了催化剂残留于成品的难题,操作简单,能真正适应绿色低碳工业化生产的应用。

11、本发明的产品通过气相色谱仪、半微量法、乌氏粘度计以及色差计进行测试,其产品性能符合国家标准,色度l值70~90,b值≤4,deg含量≤1.2%,特性黏度≥0.700dl/g,热变形温度hdt≥90℃。

技术特征:

1.一种催化合成聚对苯二甲酸乙二醇酯的方法,其特征在于:以对苯二甲酸和乙二醇为原料,锗硅酸盐分子筛为催化剂催化酯化反应和缩聚反应。

2.根据权利要求1所述催化合成聚对苯二甲酸乙二醇酯的方法,其特征在于,按照如下方法合成:在酯化反应器内加入锗硅酸盐分子筛,然后加入乙二醇,将反应温度升至130~150℃,搅拌下分批次加入对苯二甲酸,开启加压泵让乙二醇加压循环运转,反应4~6h,待对苯二甲酸反应完全,加压排出多余乙二醇,酯化产物过滤后转移至缩聚釜,锗硅酸盐分子筛留在酯化反应器内继续下一批反应,缩聚釜内也事先加入锗硅酸盐分子筛,升温至250±10℃,真空搅拌,当缩聚黏度达到0.6±0.05dl/g,结束缩聚反应,并通过氮气或氩气加压热熔过滤得到产品。

3.根据权利要求2所述催化合成聚对苯二甲酸乙二醇酯的方法,其特征在于:酯化时,锗硅酸盐分子筛的加入量与对苯二甲酸的重量比为0.2~0.4:1。

4.根据权利要求3所述催化合成聚对苯二甲酸乙二醇酯的方法,其特征在于:酯化时,所述乙二醇与对苯二甲酸的摩尔比为5~10:1。

5.根据权利要求2-4任一项所述催化合成聚对苯二甲酸乙二醇酯的方法,其特征在于:加压泵的压力保持在1~2mpa。

6.根据权利要求5所述催化合成聚对苯二甲酸乙二醇酯的方法,其特征在于:缩聚反应时,所述锗硅酸盐分子筛与对苯二甲酸的重量比为0.1~0.3:1。

7.根据权利要求6所述催化合成聚对苯二甲酸乙二醇酯的方法,其特征在于:缩聚釜内真空度维持30~39pa。

8.根据权利要求1所述催化合成聚对苯二甲酸乙二醇酯的方法,其特征在于:所述锗硅酸盐分子筛的孔径范围为

技术总结

本发明公开了一种催化合成聚对苯二甲酸乙二醇酯的方法,以对苯二甲酸和乙二醇为原料,锗硅酸盐分子筛为催化剂催化酯化反应和缩聚反应,按照如下方法合成:在酯化反应器内加入锗硅酸盐分子筛、乙二醇,温度升至130~150℃,加入对苯二甲酸,反应4~6h,加压排出多余乙二醇,酯化产物过滤后转移至缩聚釜,缩聚釜内也事先加入锗硅酸盐分子筛,升温至250±10℃,真空搅拌,当缩聚黏度达到0.6±0.05dL/g,结束缩聚反应,并通过氮气或氩气加压热熔过滤得到产品。其工艺副产物较少,酯化和缩聚反应的催化剂又能重复循环参与催化反应,从而实现了催化剂成本的降低和解决了催化剂残留于成品的难题,工艺操作简单,能真正适应绿色低碳工业化生产的应用。

技术研发人员:黄辉胜,臧红辉,邹旭波,苟铨,肖蒙,录翰武,谭晓平,舒文兵,石文兵,裴书伟,孙诗瑞

受保护的技术使用者:长江师范学院

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!