双汽提双抽气一体式脱臭填料塔的制作方法

本技术涉及一种油脂脱酸、脱臭装置,尤其涉及一种双汽提双抽气一体式脱臭填料塔,属于油脂脱酸脱臭装置。

背景技术:

1、植物油脱臭是一个高温、高真空水蒸汽蒸馏过程,不仅要去除油脂中游离脂肪酸及醛、酮、不饱和碳氢碳化合物等臭味物质,还要去除过氧化物、油料生长、运输、存储不当霉变产生的分解产物、小分子环芳烃、农药残留,同时高温过程破坏部分色素、让其分解去除。因此油脂脱臭除了脱除游离脂肪酸、臭味组分、提高烟点、降低色泽、改善风味、延长保质期、同时还需控制有害物生成。当前食品安全公众关注度越来越高,各国出台相应法规,对成品油中反式酸、缩水甘油酯、三氯丙醇酯、塑化剂、赤霉烯酮、脱臭聚合物等有害物的含量提出更高要求,这些有害组分已证明与脱臭温度、反应时间、脱臭汽提效率、真空度强关联。

2、脱臭塔组成一般包含以下功能模块:1.低温脱气、除氧模块、2.预汽提脱酸模块、3.板塔脱臭、热脱色模块、4.后汽提强化脱臭模块,5.脱臭馏出物捕集回收模块、6.冷热油热量回收模块、7.油最终加热模块。

3、脱臭填料塔由于填料层比表面积大,油和蒸汽薄膜接触,节省蒸汽消耗、脱酸效果显著;同时油在填料层停留时间很短3-5分钟左右,高温下反式酸不容易生成;得到行业内的普遍认可。但脱臭、热脱色能力有限。目前变温脱臭工艺是在低温下保证一定热脱色及脱臭的停留时间,而在高温填料段停留时间需非常短,脱酸效率高,有效降低反式脂肪酸、3-氯丙醇酯、缩水甘油酯等有害物质的生成量。

4、公开号为cn218642694u的中国实用新型专利,公开了一种食用油零反式脂肪酸脱臭系统,待脱臭油管与析气器的上部入口相连,析气器的底部出口通过脱氧油输送泵与降膜式油油换热器的壳程入口相连,油油换热器的壳程出口与组合脱臭塔的上部进油口相连,组合脱臭塔的底部出口通过组合塔输油泵与立式降膜加热器的管程入口相连,立式降膜加热器的管程出口与填料脱臭塔的上部进油口相连,填料脱臭塔的底部出油口通过填料塔输油泵与降膜式油油换热器的管程入口相连,降膜式油油换热器的底部出口经成品油输送泵和冷却器与成品脱臭油输出管相连;析气器、油油换热器及脱臭塔的顶部排气口分别与脂肪酸捕集器及抽真空系统相连。

5、公开号为cn216946903u的中国实用新型专利,公开了一种双温脱臭、国标零反式脂肪酸食用油精炼装置,包括待脱臭植物油储罐,与待脱臭植物油储罐底部管道相连的高压泵,高压泵出口管道与油-油换热器相连通,所述油-油换热器顶部出口通过输送管道送入第一高温蒸汽加热器,第一高温蒸汽加热器将植物油加热以后送入脱臭塔脱臭,从脱臭塔出来的油经泵送往第二高温蒸汽加热器以后送入脱酸塔脱酸脱臭,脱酸塔出口的精炼油经泵送往油-油换热器充当加热热源进行热交换。

6、以上两个实用新型专利采用变温双填料汽提,组合塔加后汽提填料塔,这样模式,设备占地面积大,管道连接复杂,真空气体沿程阻力大,热量损失大,存在泄漏风险,整体成本高。

技术实现思路

1、本实用新型的目的在于,克服现有技术中存在的问题,提供一种双汽提双抽气一体式脱臭填料塔,结构紧凑,占地面积小,汽提效率高,将低温预汽提和高温后汽提集成为一体,实现两段独立真空抽气、高低油温运行。

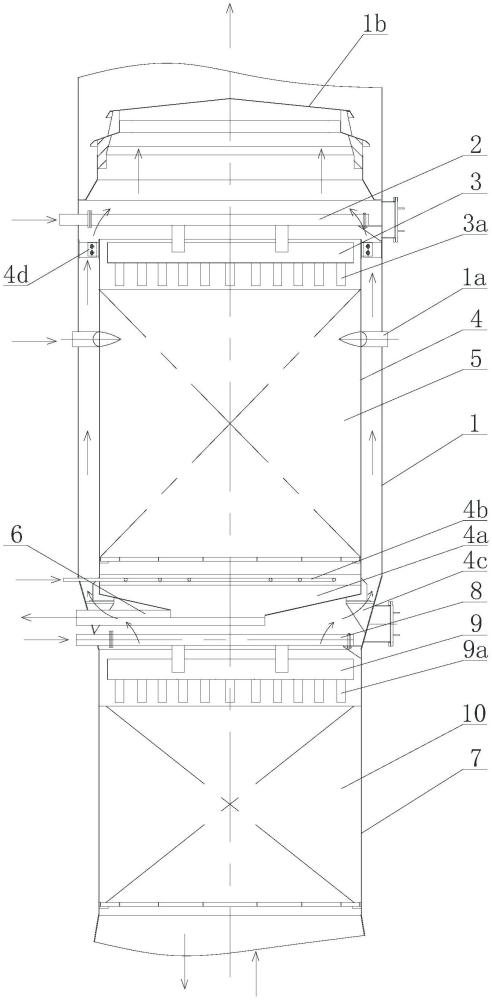

2、为解决以上技术问题,本实用新型的双汽提双抽气一体式脱臭填料塔,包括:

3、下层塔体,内腔填充有下层低温填料;

4、下层布油槽,位于所述下层低温填料的直径线上方,下方连接有多个下层布油支槽,各下层布油支槽的底部均布有布油孔;

5、下层进油管,位于所述下层布油槽的上方;

6、上层塔体,叠置在所述下层塔体的上方;

7、内筒体,位于所述上层塔体中且共轴线,内腔设有上层高温填料,底部设有封闭的内筒下锥体,内筒下锥体的内腔设有环形喷汽管,内筒下锥体的底部连接有上层汽提油出口,与上层塔体的内壁之间形成环形气相通道;

8、上层布油槽,位于所述上层高温填料的直径线上方,下方连接有多个上层布油支槽,各上层布油支槽的底部均布有布油孔;

9、上层进油管,位于所述上层布油槽的上方。

10、作为本实用新型的改进,所述上层塔体的上端设有上层挡液罩。

11、作为本实用新型的进一步改进,所述上层塔体的上部侧壁呈中心对称连接有切向进气口,所述切向进气口的内端头与所述环形气相通道相连。

12、作为本实用新型的进一步改进,所述下层塔体的上端口通过扩径的锥形塔体段与所述上层塔体相连,所述内筒下锥体的底部支撑在支撑底座上,所述支撑底座焊接在所述锥形塔体段的内壁。

13、作为本实用新型的进一步改进,所述内筒体的上部外周通过活动支撑在所述上层塔体的内壁。

14、相对于现有技术,本实用新型取得了以下有益效果:1、下层塔体进行低温预汽提,上层塔体进行高温后汽提,脱色油经换热后进下层低温填料,充分利用下部板塔汽提蒸汽,进行低温预汽提。

15、2、板式塔出来的油经过最终加热后进上层高温填料进行汽提,落入内筒下锥体中后,由环形喷汽管喷出的高温蒸汽再次汽提,能很好地快速去除有害物及板塔热脱色过程中的生成的聚合物和油脂水解产生的游离脂肪酸,提高成品油品质;由于高温停留时间短,对抑制反式酸、缩水甘油酯生成起到至关重要的作用。

16、3、后汽提段采用内置双壳夹层气流通道,将预汽提段和板塔段的气相和后汽提段气相独立并联抽气,得到如下效果:a.对后汽提段起到保温效果; b.减低气相沿程阻力预汽提段和板塔段真空得以保证;c.避免了下层空气泄漏直接穿过高温填料层对油品的氧化。

17、4、将低温预汽提和高温后汽提集成为一体,大大缩小了占地面积,省去大量管道连接,充分利用了油重力自流省去多余的泵输送,减少工厂投资和后续生产维护成本;同时解决了流体沿程阻力大,热量散失,波纹管、阀门等泄漏风险的问题。

技术特征:

1.一种双汽提双抽气一体式脱臭填料塔,其特征在于,包括:

2.根据权利要求1所述的双汽提双抽气一体式脱臭填料塔,其特征在于:所述上层塔体的上端设有上层挡液罩。

3.根据权利要求1所述的双汽提双抽气一体式脱臭填料塔,其特征在于:所述上层塔体的上部侧壁呈中心对称连接有切向进气口,所述切向进气口的内端头与所述环形气相通道相连。

4.根据权利要求1所述的双汽提双抽气一体式脱臭填料塔,其特征在于:所述下层塔体的上端口通过扩径的锥形塔体段与所述上层塔体相连,所述内筒下锥体的底部支撑在支撑底座上,所述支撑底座焊接在所述锥形塔体段的内壁。

5.根据权利要求4所述的双汽提双抽气一体式脱臭填料塔,其特征在于:所述内筒体的上部外周通过活动支撑在所述上层塔体的内壁。

技术总结

本技术公开了一种双汽提双抽气一体式脱臭填料塔,包括:下层塔体,填充有下层低温填料;下层布油槽,下方连接有多个下层布油支槽向下层低温填料补油;下层进油管,位于下层布油槽的上方;上层塔体,叠置在下层塔体的上方;内筒体,位于上层塔体中且共轴线,内腔设有上层高温填料,底部设有封闭的内筒下锥体,内筒下锥体的内腔设有环形喷汽管,内筒下锥体的底部连接有上层汽提油出口,与上层塔体的内壁之间形成环形气相通道;上层布油槽,位于上层高温填料上方,下方连接有多个上层布油支槽,向上层高温填料布油;上层进油管,位于上层布油槽的上方。该塔的占地面积小,将低温预汽提和高温后汽提集成为一体,高低油温运行。

技术研发人员:杭明,韩健,康翕,张鹏程

受保护的技术使用者:迈安德集团有限公司

技术研发日:20230905

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!