一种皮革生产用裁床打孔装置的制作方法

本技术涉及皮革打孔,特别是一种皮革生产用裁床打孔装置。

背景技术:

1、皮革制品生产时需要使用打孔装置开设孔位,一般采用冲孔的方式开孔,在中国实用新型cn206561459u中公开了一种服装生产的自动裁床打孔装置,该服装生产的自动裁床打孔装置,刀刃与卸料孔的配合,能使打孔处的布料或者皮革很好的被切割下来,不留毛边,方便下道工序操作,而且,顶针在弹簧的作用下能将打孔产生的布料或者皮革顶进卸料孔,防止影响后面的操作,简单可靠,但是该服装生产的自动裁床打孔装置在冲孔时,顶针先与皮革表面接触,随着下压,顶针逐步收缩,但是顶针的推力会导致开孔位置向卸料空中凹陷一部分,造成开孔的实际尺寸偏大,加工精度受到影响,而且刀刃底部为平口的,下压时缺少切力,不能高效快速的冲下,导致开孔的刃口容易出现毛刺。

技术实现思路

1、本实用新型的目的旨在至少解决所述技术缺陷之一。

2、为此,本实用新型的一个目的在于提出一种皮革生产用裁床打孔装置,以解决背景技术中所提到的问题,克服现有技术中存在的不足。

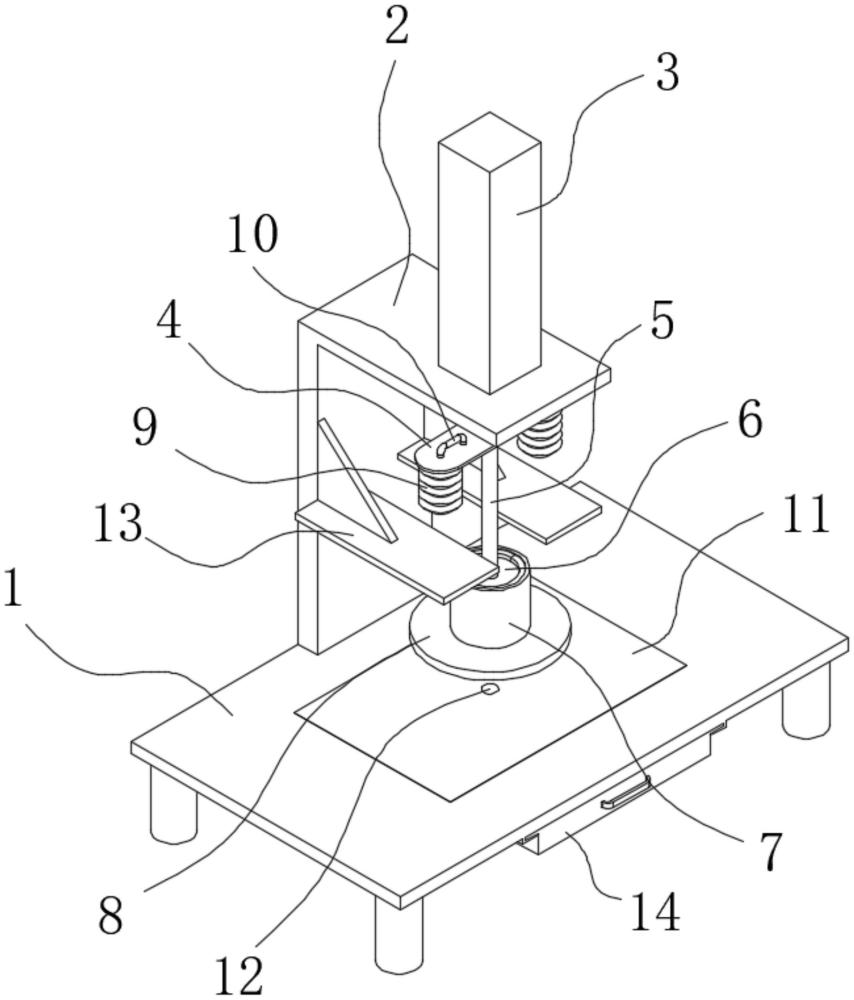

3、为了实现上述目的,本实用新型一方面的实施例提供一种皮革生产用裁床打孔装置,包括加工台面,所述加工台面顶面一侧边缘的中心处固定连接有支撑架,所述支撑架顶面一侧的中心处固定连接有气动推杆,所述气动推杆的伸缩端固定连接有固定板,所述固定板底面的中心处固定连接有冲裁刀管,所述冲裁刀管的底部斜切为尖刺状,所述冲裁刀管内壁的顶部滑动连接有活塞,所述活塞底面的中心处固定连接有顶杆,所述固定板底面两侧的中心处均固定连接有挤压式打气气囊,两个所述挤压式打气气囊的输出端均固定连接有输气管,所述输气管远离挤压式打气气囊的一端与冲裁刀管的顶部固定连接且与冲裁刀管的内壁相连通,所述挤压式打气气囊内壁的中心处设置有复位弹簧,所述挤压式打气气囊在复位弹簧的推动下张开,所述输气管输出端位置处于活塞的顶部,所述支撑架一侧面的两侧均固定连接有挡板,两个所述挡板分别与两个挤压式打气气囊底面的位置相对应,所述顶杆的长度小于冲裁刀管内壁的深度,两个所述挤压式打气气囊完全挤压时顶杆底部可被活塞推动伸出冲裁刀管的外部,所述加工台面顶面的中心处开设有排料口,所述排料口的直径与冲裁刀管外壁的尺寸相适配。

4、由上述任一方案优选的是,所述冲裁刀管内壁的底部固定连接有导向板,所述顶杆的底部贯穿导向板的圆心且与导向板滑动连接,所述顶杆与导向板间隙配合。

5、采用上述方案达到的技术效果是:通过导向板可以限制顶杆摆动,使其保持竖直上下推动,同时间隙配合保证顶杆与导向板连接处可以通气。

6、由上述任一方案优选的是,所述冲裁刀管外壁的底部固定连接有弹簧挡板,所述弹簧挡板的外壁滑动连接有导向套筒,所述导向套筒的底面固定连接有压紧板,所述压紧板的中心处开设有通孔,所述通孔的直径与排料口的直径相适配,所述导向套筒的内壁设置有压紧弹簧,所述压紧弹簧处于压紧板与弹簧挡板之间,所述通孔的位置与排料口的位置相对应。

7、采用上述方案达到的技术效果是:通孔的位置与排料口的位置相对应,从而使冲裁刀管可以从压紧板中部的通孔穿过。

8、由上述任一方案优选的是,所述导向套筒内壁的直径与弹簧挡板的直径相适配,所述导向套筒内壁的顶部固定连接有限位凸缘,所述限位凸缘内壁的直径小于弹簧挡板的直径,所述压紧板在压紧弹簧的推动下处于冲裁刀管底部的位置。

9、采用上述方案达到的技术效果是:使压紧弹簧压紧压紧板,进而压紧皮革,使得皮革冲孔时被牢固压紧,提高冲孔的稳定性及精准性。

10、由上述任一方案优选的是,所述加工台面顶面的中心处固定连接有阻尼防滑垫,所述阻尼防滑垫的中心处开设有圆孔,所述圆孔的直径与排料口的直径相适配,所述圆孔的位置与排料口的位置相对应。

11、采用上述方案达到的技术效果是:通过阻尼防滑垫可以提高加工台面顶部放置的皮革的摩擦力,防止皮革滑动,提高冲孔时的稳定性。

12、由上述任一方案优选的是,所述加工台面底面中部的两侧均固定连接有抽拉导轨,所述加工台面底部通过抽拉导轨滑动连接有接收箱,所述接收箱的位置与排料口的位置相对应。

13、采用上述方案达到的技术效果是:通过接收箱便于集中接收废料。

14、与现有技术相比,本实用新型所具有的优点和有益效果为:

15、1、该皮革生产用裁床打孔装置,通过气动推杆直接推动冲裁刀管向下冲孔,冲裁刀管底部的尖刺状刀口可以先接触皮革冲裁点,而且先刺破一点,随着下压,刀口的斜面逐步压动实现切力,使得开孔阻力小,冲孔阻力小,不会将皮革压动凹陷,进而使得切口直径更加精准光滑,提高打孔效果。

16、2、该皮革生产用裁床打孔装置,在冲裁后继续下压,使挤压式打气气囊被挡板挤压,气压推动活塞向下推动顶杆,可以将冲入冲裁刀管内部的废料顶出,实现自动化清理。

技术特征:

1.一种皮革生产用裁床打孔装置,其特征在于:包括加工台面(1),所述加工台面(1)顶面一侧边缘的中心处固定连接有支撑架(2),所述支撑架(2)顶面一侧的中心处固定连接有气动推杆(3),所述气动推杆(3)的伸缩端固定连接有固定板(4),所述固定板(4)底面的中心处固定连接有冲裁刀管(5),所述冲裁刀管(5)的底部斜切为尖刺状,所述冲裁刀管(5)内壁的顶部滑动连接有活塞(15),所述活塞(15)底面的中心处固定连接有顶杆(16),所述固定板(4)底面两侧的中心处均固定连接有挤压式打气气囊(9),两个所述挤压式打气气囊(9)的输出端均固定连接有输气管(10),所述输气管(10)远离挤压式打气气囊(9)的一端与冲裁刀管(5)的顶部固定连接且与冲裁刀管(5)的内壁相连通,所述挤压式打气气囊(9)内壁的中心处设置有复位弹簧(19),所述挤压式打气气囊(9)在复位弹簧(19)的推动下张开,所述输气管(10)输出端位置处于活塞(15)的顶部,所述支撑架(2)一侧面的两侧均固定连接有挡板(13),两个所述挡板(13)分别与两个挤压式打气气囊(9)底面的位置相对应,所述顶杆(16)的长度小于冲裁刀管(5)内壁的深度,两个所述挤压式打气气囊(9)完全挤压时顶杆(16)底部可被活塞(15)推动伸出冲裁刀管(5)的外部,所述加工台面(1)顶面的中心处开设有排料口(12),所述排料口(12)的直径与冲裁刀管(5)外壁的尺寸相适配。

2.根据权利要求1所述的一种皮革生产用裁床打孔装置,其特征在于:所述冲裁刀管(5)内壁的底部固定连接有导向板(17),所述顶杆(16)的底部贯穿导向板(17)的圆心且与导向板(17)滑动连接,所述顶杆(16)与导向板(17)间隙配合。

3.根据权利要求1所述的一种皮革生产用裁床打孔装置,其特征在于:所述冲裁刀管(5)外壁的底部固定连接有弹簧挡板(6),所述弹簧挡板(6)的外壁滑动连接有导向套筒(7),所述导向套筒(7)的底面固定连接有压紧板(8),所述压紧板(8)的中心处开设有通孔,所述通孔的直径与排料口(12)的直径相适配,所述导向套筒(7)的内壁设置有压紧弹簧(18),所述压紧弹簧(18)处于压紧板(8)与弹簧挡板(6)之间,所述通孔的位置与排料口(12)的位置相对应。

4.根据权利要求3所述的一种皮革生产用裁床打孔装置,其特征在于:所述导向套筒(7)内壁的直径与弹簧挡板(6)的直径相适配,所述导向套筒(7)内壁的顶部固定连接有限位凸缘,所述限位凸缘内壁的直径小于弹簧挡板(6)的直径,所述压紧板(8)在压紧弹簧(18)的推动下处于冲裁刀管(5)底部的位置。

5.根据权利要求1所述的一种皮革生产用裁床打孔装置,其特征在于:所述加工台面(1)顶面的中心处固定连接有阻尼防滑垫(11),所述阻尼防滑垫(11)的中心处开设有圆孔,所述圆孔的直径与排料口(12)的直径相适配,所述圆孔的位置与排料口(12)的位置相对应。

6.根据权利要求5所述的一种皮革生产用裁床打孔装置,其特征在于:所述加工台面(1)底面中部的两侧均固定连接有抽拉导轨,所述加工台面(1)底部通过抽拉导轨滑动连接有接收箱(14),所述接收箱(14)的位置与排料口(12)的位置相对应。

技术总结

本技术涉及皮革打孔技术领域,特别是一种皮革生产用裁床打孔装置,包括加工台面,所述加工台面顶面一侧边缘的中心处固定连接有支撑架,所述支撑架顶面一侧的中心处固定连接有气动推杆,所述气动推杆的伸缩端固定连接有固定板。本技术的优点在于:通过气动推杆直接推动冲裁刀管向下冲孔,冲裁刀管底部的尖刺状刀口可以先接触皮革冲裁点,而且先刺破一点,随着下压,刀口的斜面逐步压动实现切力,使得开孔阻力小,冲孔阻力小,不会将皮革压动凹陷,进而使得切口直径更加精准光滑,提高打孔效果,在冲裁后继续下压,使挤压式打气气囊被挡板挤压,气压推动活塞向下推动顶杆,可以将冲入冲裁刀管内部的废料顶出,实现自动化清理。

技术研发人员:林加懂,杨丽,杨蒙蒙,林仕豪,杨笑笑

受保护的技术使用者:广州道则进皮具科技有限公司

技术研发日:20230914

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!