力化学加工丁基再生橡胶装置及其制造方法与流程

本发明属于丁基再生橡胶生产,尤其涉及力化学加工丁基再生橡胶装置及其制造方法。

背景技术:

1、丁基再生胶加工装置是一种将废旧橡胶颗粒利用物理方法使橡胶交联网状结构还原为线性状态,即使其硫键被打开,恢复橡胶的原始物性,然后再次重新加工形成一种黏糊状胶体的设备。

2、其中,在利用废旧橡胶颗粒生产丁基胶的过程中囊括了较多的工序,公开文件cn104974374a公开了往复式丁基胶再生循环机械复炼装置,其主要解决了以下问题:“再生橡胶在脱硫过程中缺乏一种提高再生塑性的装置的问题”,但是在长期的丁基胶生产过程中,又产生了以下新的问题:1.由于废旧橡胶颗粒囊括的工序较多,为了保证废旧橡胶颗粒在每个工序中达到最佳的加工条件需要多次进行降温以及升温,但是现有装置需要多次取出并且来回周转,其过程容易导致废旧橡胶颗粒温度降低至最低然后再次升温,这个过程很容易影响再生橡胶的活性,从而导致其可塑性较差,影响产品质量;2.相对于对比文件的复炼工序,该工序属于较为核心的一步,仅仅依靠将活化后的再生橡胶颗粒投入进行搅拌叶片的锤炼,由于活化后的废旧再生橡胶颗粒,具备一定温度,此时不预先处理,会产生团结现象,同样会影响后续锤炼时候的废旧再生橡胶颗粒的可塑性,影响产品质量,为了优化丁基胶的整体生产工序,提高产品质量,从业者设计了力化学加工丁基再生橡胶装置及其制造方法。

技术实现思路

1、本发明的目的就在于为了解决现有丁基胶生产工序各部件之间的配合关系差,工作过程处于非密闭状态,废旧再生橡胶在多次周转加工中,多次升温降温过程难以把控,另外废旧再生橡胶在过程中也容易产生团结,均影响其活性,导致可塑性差使最终产品质量下降的问题。

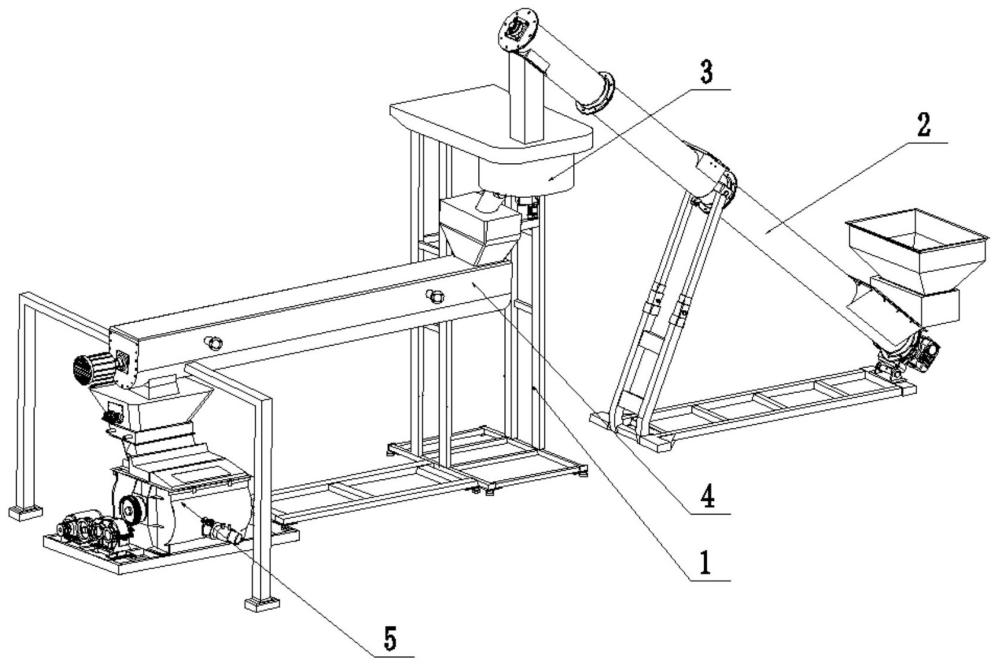

2、本发明通过以下技术方案来实现上述目的:力化学再生橡胶加工丁基胶装置,包括装置框架主体,所述装置框架主体一侧设置有称重料仓,所述称重料仓下方设置有用于再生橡胶活化的高搅仓,所述高搅仓下方设置有用于再生橡胶降温的冷却箱,所述冷却箱下方设置有用于再生橡胶二次活化的揉炼机。

3、进一步的,所述称重料仓包括承托底框与投料仓主体,所述投料仓主体套设于所述承托底框内,所述承托底框腔体内部设置有若干组重量传感器,所述投料仓主体侧壁上设置有若干组与所述重量传感器相配合的外延托板,所述外延托板设置于所述重量传感器上方,所述投料仓主体下方转动设置有气动阀门,所述承托底框底部设置有投料组件;

4、所述投料组件包括与所述承托底框相互贯通的投料主体,所述投料主体腔体内转动设置有投料绞龙,位于所述投料绞龙一端的所述投料主体外侧壁上设置有控制其转动的投料电机。

5、进一步的,所述高搅仓包括与所述投料主体相贯通的高搅仓主体,所述高搅仓主体腔体内设置有搅拌辊,所述高搅仓主体底部设置有驱动所述搅拌辊转动的搅拌电机,所述搅拌辊底部设置有防止底部再生橡胶沉积的上翻组件,所述外翻组件上方设置有用于再生橡胶打散的第一搅拌叶片与第二搅拌叶片,所述第一搅拌叶片呈“v”字形设置,所述高搅仓主体底部设置有与腔体相贯通的高搅仓出料口,所述高搅仓出料口与所述高搅仓主体衔接处驱动设置有高搅仓密封板;

6、所述上翻组件包括设置于所述搅拌辊外侧壁上的外延支杆,所述外延支杆的端部上方设置有上翻电机,所述上翻电机的驱动轴上设置上翻板,所述上翻板呈中空设置,所述上翻板腔体内壁对称设置有若干上翻辊。

7、进一步的,所述冷却箱包括固定设置于所述装置框架主体中部的冷却箱主体,所述冷却箱主体侧壁呈中空设置,所述冷却箱主体侧壁上设置有与其相贯通的进水口与出水口,所述冷却箱主体上方一端设置有冷却箱接料口,相对于所述冷却箱接料口的所述冷却箱主体下方一端设置有冷却箱出料口,所述冷却箱主体两端侧壁上均设置有第一轴承座,两组所述第一轴承座之间转动设置有输送绞龙,所述冷却箱主体外侧壁上设置有控制所述输送绞龙转动的输送电机。

8、进一步的,所述揉炼机包括揉炼机主体,所述揉炼机主体外侧壁上铺设有电加热板,所述揉炼机主体腔体内壁设置有揉炼组件,所述揉炼机主体外侧壁设置有安装于所述揉炼组件的第一齿轮,所述第一齿轮一侧设置有与其相啮合的齿轮箱,所述齿轮箱一侧设置有揉炼电机,所述揉炼机主体底部侧壁上设置有放料组件,所述揉炼机主体顶部设置有喂料组件,所述喂料组件顶部设置有喷水组件,所述喂料组件与所述揉炼机主体衔接处设置有第一降温水箱;

9、所述放料组件包括与所述揉炼机主体腔体相贯通的放料主体,所述放料主体距离所述揉炼机主体连接处设置有第二降温水箱,所述放料主体腔体内设置有放料密封板,所述放料主体侧壁上设置有实现所述放料密封板翻转的放料电机;

10、所述喂料组件包括衔接于所述揉炼机主体上方的喂料主体,所述喂料主体侧壁上相对设置有两组第二轴承座,两组所述轴承座之间均设置有喂料绞龙,两组所述喂料绞龙旋转叶片相反设置,两组所述喂料绞龙侧壁上均设置有若干拨动叶片,两组所述喂料绞龙端部设置有相互啮合的第二齿轮,位于其中一组所述喂料绞龙端部设置有控制其转动的喂料电机;

11、所述喷水组件包括设置于所述喂料主体内壁上端的喷水主体,所述喷水主体腔体内转动设置有丝杆,所述喷水主体端部设置有控制所述丝杆转动的旋转电机,所述丝杆一侧设置有引导杆,所述丝杆与所述引导杆之间设置有滚珠螺母底座,所述滚珠螺母底座上端设置有调节杆,所述调节杆端部设置有喷水头;

12、所述第一降温水箱呈中空设置,所述第一降温水箱设置于距离所述喂料主体端部80cm处。

13、进一步的,所述揉炼组件包括连接于所述第一齿轮上的揉炼辊,所述揉炼辊侧壁上均匀分布设置有若揉炼动刀,所述揉炼机主体侧壁上固定设置有若干与所述揉炼动刀相互配合的揉炼定刀。

14、进一步的,所述揉炼组件包括连接于所述第一齿轮上的揉炼辊,所述揉炼辊侧壁上设置有若干揉炼动刀,所述揉炼机主体侧壁上开设有若干与所述揉炼动刀相配合的渗透孔。

15、利用力化学加工丁基再生橡胶装置制造丁基再生橡胶的方法,其操作步骤如下:

16、s01:称重计量,向所述投料仓主体内部投放废旧再生橡胶,在所述重量传感器的监测下,投放至预设重量,然后所述气动阀门自动打开,废旧再生橡胶落入至所述投料主体内,启动所述投料电机带动所述投料绞龙将废旧再生橡胶向所述高搅仓内输送,所述投料绞龙输送过程中,在60s内可以完成150kg的废旧再生橡胶输送,在输送完成后所述气动阀门会自动关闭,保证工作过程中装置的整体密封;

17、s02:搅拌升热、快速活化,上料完成后,废旧再生橡胶周转至所述高搅仓主体内部,启动所述搅拌电机,所述搅拌电机带动所述搅拌辊转动,所述搅拌辊驱动所述外翻组件、所述第一搅拌叶片以及所述第二搅拌叶片进行转动,转动过程中,废旧再生橡胶在旋转力的作用下碰撞产生热能物理现象,然后在添加剂的作用下实现物理脱硫,当废旧再生橡胶颗粒达到预设脱硫温度后,所述高搅仓密封板自动打开,在30s内将脱硫后的废旧再生橡胶周转至所述冷却箱主体内部,另外高搅仓主体上方设置有出气孔,有压力后会自动溢出废旧再生橡胶产生的废气,并将其排入环保设备;

18、s03:冷却搅拌及匀速输送,将所述冷却箱主体的所述进水口以及所述出水口外接循环冷却水,利用热传导快速带走物料的热量,所述冷却箱主体工作过程也处于密闭状态,冷却过程中启动所述输送电机,所述输送电机带动所述输送绞龙转动,从而实现在所述输送绞龙的转动搅拌过程中快速降温以防止废旧橡胶颗粒相互粘连,形成一个整体,该过程可以通过控制所述输送绞龙的转动速度,从而控制废旧颗粒向所述揉炼机内的输送量,在plc的控制下自动启停所述输送电机;

19、s04:橡胶揉炼,活化后的再生橡胶颗粒通过所述冷却箱处理后匀速进入所述揉炼机,所述揉炼机主体采用外壁铺设电加热保温形式,经过活化后的废旧再生橡胶颗粒其内部的大网状交联结构的部分含硫化学键会被打断,从而形成多个小网状交联结构的活化废旧再生橡胶颗粒,这些小网状交联结构的活化废旧再生橡胶颗粒在揉炼过程中可能会再发生交联形成较大的网状结构,活化后的再生橡胶颗粒进入所述喂料组件,此时,启动所述旋转电机控制所述丝杆与所述滚珠螺母底座相互作用,实现预设所述喷水头的位置,然后将所述喷水头外接脉冲泵,用此来保证喂料过程橡胶的柔软性,以及后续揉炼时候橡胶产生流动性、伸长、门尼等特性,当所述喷水头启动后,启动所述喂料电机,此时两组所述喂料绞龙相互作用,实现双螺旋强力推进,起到强制喂料的作用,过程中所述拨动叶片进一步防止废旧再生橡胶团结,经过喷淋的废旧再生橡胶颗粒落入所述揉炼动刀上,启动所述揉炼电机实现所述揉炼动刀转动,废旧再生橡胶在所述揉炼动刀与所述揉炼定刀夹缝中通过,经过多次机械作用,强行揉搓,将活化后的废旧再生颗粒的小网状以原位上脱离开来,最终形成具有柔软性、流动性的黏糊状;

20、s05:放料输送,揉炼后的废旧再生橡胶由于呈黏糊状,防止其凝固可以受到所述揉炼机主体外壁铺设的电加热进行保持,当需要取用时候,启动所述放料电机带动所述放料密封板打开,然后废旧再生橡胶在输送揉炼组件的作用下,被从所述放料主体挤出,过程中由于其较为黏糊,最终被挤压成条状流出。

21、有益效果:本发明设计合理,结构简单稳定,实用性强,该发明通过力化学加工丁基再生橡胶的工艺不仅在节能、环保、清洁、智能化方面都得到一定的提升,还具有以下有益效果:

22、1、废旧再生橡胶颗粒在每道工序生产加工后,可以快速实现周转至下一道工序,并且整个工作过程出于密闭状态,避免取出周转造成再生橡胶加工过程温差来回改变较大,导致活性改变,影响可塑性的问题;

23、2、高搅仓的设置,其内部结构可以保证进入的废旧再生橡胶颗粒与各种添加剂的充分搅拌,从而避免部分部分活化不均衡的问题;

24、3、冷却箱的设置,其内部循环水可以保证恒温冷却,不会偏差较大,另外输送与降温同时进行,节省加工时间;

25、4、揉炼机的设置,其在物料添加至内部过程中提前进行添加水分以及初步打散,避免进入内部的废旧橡胶颗粒团结,影响进一步揉炼的问题,另外其内部揉炼组件的设计方式,可以保证揉炼的更为彻底。

- 还没有人留言评论。精彩留言会获得点赞!