一种耐高温阻燃线缆及其制备方法与流程

本发明涉及线缆制备领域,具体涉及一种耐高温阻燃线缆及其制备方法。

背景技术:

1、电线电缆在日常生活和工业上起着不可或缺的作用,但是线缆长时间的过载运行、绝缘损坏引起短路故障、外界火源和热源等都可能导致线缆发生火灾,从而造成重大的损失。目前通常是在电缆的外护套通过挤出工艺制成阻燃线缆,阻燃线缆通常是采用以乙烯-乙酸乙烯酯共聚物和热塑性聚烯烃弹性体为代表的聚烯烃材料作为基体树脂,由于二者具有燃烧热释放量高、成炭量低、容易产生熔滴等特点,使其阻燃遇到极大挑战,为满足线缆外护套阻燃需求,会将阻燃剂与基体树脂复合使用。

2、但阻燃剂添加量大会使电缆的综合性能受到影响,且单一阻燃剂的作用不明显,目前将氢氧化物阻燃剂和协效阻燃剂复配使用已成为一大趋势,而采用现有的阻燃协效复配体系所制成的线缆的耐高温阻燃性能不佳,因此,需要提供一种耐高温阻燃线缆及其制备方法,来解决以上问题。

技术实现思路

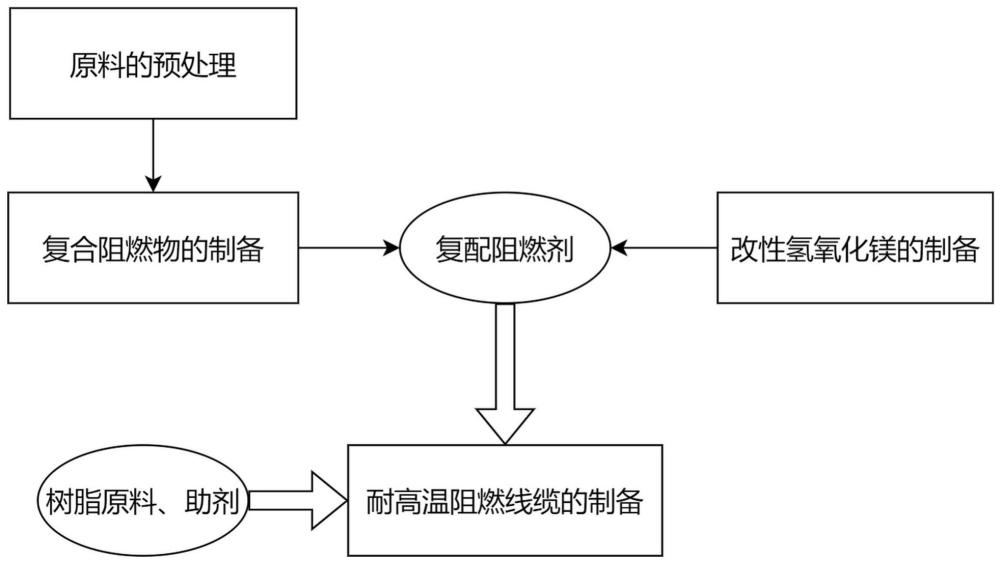

1、针对现有技术存在的不足,本发明的目的在于提供一种耐高温阻燃线缆及其制备方法。

2、一种耐高温阻燃线缆,包括以下重量配比的原料:复配阻燃剂20-40份、乙烯-醋酸乙烯共聚物10-30份、乙烯-辛烯共聚物10-30份、马来酸酐接枝乙烯-醋酸乙烯共聚物10-30份、耐磨剂10-30份、硅烷偶联剂0.5-2份、润滑剂0.5-2份和抗氧剂0.1-3份。

3、进一步地,所述复配阻燃剂包括复合阻燃物和改性氢氧化镁,复合阻燃物和改性氢氧化镁的质量比为1:6-9。

4、进一步地,所述乙烯-醋酸乙烯共聚物的醋酸乙烯含量为30%-60%,乙烯-辛烯共聚物的邵氏硬度为50-75a。

5、进一步地,所述耐磨剂为粒径在2-20微米范围内的空心微珠,所述润滑剂为聚硅氧烷、芥酸酰胺、硬脂酸锌中的一种或多种,所述抗氧剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂、受阻胺类抗氧剂的一种或多种。

6、一种耐高温阻燃线缆的制备方法,包括以下步骤:将复合阻燃物、改性氢氧化镁、乙烯-醋酸乙烯共聚物、乙烯-辛烯共聚物、马来酸酐接枝乙烯-醋酸乙烯共聚物、空心微珠、硅烷偶联剂、润滑剂和抗氧剂加入到双辊开炼机中熔融共混,将物料转入双螺杆挤出机中挤出造粒,干燥后将母粒置于管材挤出机,熔融挤出、成型,冷却至室温,得耐高温阻燃线缆。

7、进一步地,所述双螺杆挤出机的温度设定为140-160℃,喂料频率为25-35hz,螺杆转速为260-300r/min。

8、进一步地,所述复合阻燃物的制备方法为:将5-5.5质量份对苯二甲醛溶于溶剂中,并投入到反应瓶中,溶于溶剂的3.9-4.2质量份4,4-二氨基二苯基甲烷缓慢滴加到反应器中,于300-500r/min搅拌,通入氮气并升温至60-70℃反应1-2h,反应结束后将体系过滤并用乙醇洗涤沉淀,干燥后得中间体;将中间体与溶剂混合,滴加溶有0.88-0.96质量份二乙烯三胺的溶剂溶液,搅拌混匀,逐滴添加溶有1-1.2质量份三聚氯氰的溶剂溶液,将混合溶液倒入微波反应器中,70-80℃微波辐照1-2h后转入反应瓶中,冷却至室温,将1-1.2质量份dopo阻燃剂溶解于溶剂中,缓慢滴加到反应瓶中,升温至60-70℃后继续反应4-5h,减压过滤、洗涤,滤饼于70-80℃下干燥6-8h,研磨后得复合阻燃剂。

9、进一步地,所述溶剂为无水乙醇。

10、进一步地,所述复合阻燃物的制备方法还包括原料的预处理:将三聚氯氰放入纯化瓶中,纯化瓶上扣上与之匹配的表面皿,加热纯化瓶使三聚氯氰升华,随后冷却于表面皿底部,将表面皿底部的三聚氯氰刮下,现制现用。

11、进一步地,所述改性氢氧化镁的制备方法为:称取150-160质量份氢氧化钠和25-30质量份尿素溶于50-70体积份去离子水中,配置成混合碱溶液,保存待用;将450-500体积份的2mol/l氯化镁溶液缓慢滴加到混合碱溶液中,搅拌1-1.5h得混合溶液;称取6-6.5质量份硬脂酸钠溶于50-70体积份热水中,滴加到混合溶液中,持续搅拌0.5-1h,反应温度55-60℃,产物用热去离子水离心洗涤3-5次,60-65℃干燥10-12h后粉碎,得改性氢氧化镁。

12、进一步地,采用所述耐高温高阻燃进行电缆装配,具体步骤为:

13、1、拉丝:在常温条件下,使用拉丝机将金属杆(铜和铝)拉成金属丝;

14、2、单丝退火:将金属丝加热到一定温度后以适宜速度冷却;

15、3、导体绞合:将多根金属丝按着规定的方向绞合成导体;

16、4、绝缘挤出:利用挤出机直接挤出绝缘层;

17、5、成缆:多芯电缆使用成缆机将绝缘线芯以一定的排列方式和节距绞合为圆形缆芯,包括填充和绑扎;

18、6、内护层挤出:利用挤出机直接挤出内护层;

19、7、铠装:电缆内护层外侧的一层金属或其他物质;

20、8、外护套挤出:以耐高温高阻燃的线缆作为外护套,采用挤出工艺制成电线缆。

21、本发明达到的有益效果为:1、本发明通过制备新型复合阻燃物,并与改性氢氧化镁结合,形成复配阻燃体系,从而提高线缆的耐高温阻燃性能;先采用对苯二甲醛、二乙烯三胺和三聚氯氰等原料制备出席夫碱阻燃聚合物,在制备反应的后阶段加入dopo阻燃剂,使两者进行有效结合,进行制备出复配阻燃剂。

22、2、本发明使用尿素和硬脂酸钠为改性剂,并采用沉淀法制备颗粒不规则、分散性良好的改性氢氧化镁,同时改善氢氧化镁的憎水性,提高其在聚合物中的相容性,达到提高线缆材料力学和阻燃性能的效果。

23、3、本发明使用微波法制备席夫碱阻燃聚合物,利用微波合成独特的热效应和非热效应,使反应物离子与极性分子向相反方向运动,增加反应物分子相互碰撞的概率,进而提高反应效率。

24、4、本发明采用的线缆原料的相容性良好,形成的复合材料结构和性能稳定。

25、5、本发明所使用的方法操作简单,生产效率高,产率高,后处理方便。

技术特征:

1.一种耐高温阻燃线缆,其特征在于,包括以下重量配比的原料:复配阻燃剂20-40份、乙烯-醋酸乙烯共聚物10-30份、乙烯-辛烯共聚物10-30份、马来酸酐接枝乙烯-醋酸乙烯共聚物10-30份、耐磨剂10-30份、硅烷偶联剂0.5-2份、润滑剂0.5-2份和抗氧剂0.1-3份。

2.根据权利要求1所述的一种耐高温阻燃线缆,其特征在于,所述复配阻燃剂包括复合阻燃物和改性氢氧化镁,复合阻燃物和改性氢氧化镁的质量比为1:6-9。

3.根据权利要求1所述的一种耐高温阻燃线缆,其特征在于,所述乙烯-醋酸乙烯共聚物的醋酸乙烯含量为30%-60%,乙烯-辛烯共聚物的邵氏硬度为50-75a。

4.根据权利要求1所述的一种耐高温阻燃线缆,其特征在于,所述耐磨剂为粒径在2-20微米范围内的空心微珠,所述润滑剂为聚硅氧烷、芥酸酰胺、硬脂酸锌中的一种或多种,所述抗氧剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂、受阻胺类抗氧剂的一种或多种。

5.一种耐高温阻燃线缆的制备方法,其特征在于,包括以下步骤:将复合阻燃物、改性氢氧化镁、乙烯-醋酸乙烯共聚物、乙烯-辛烯共聚物、马来酸酐接枝乙烯-醋酸乙烯共聚物、空心微珠、硅烷偶联剂、润滑剂和抗氧剂加入到双辊开炼机中熔融共混,将物料转入双螺杆挤出机中挤出造粒,干燥后将母粒置于管材挤出机,熔融挤出、成型,冷却至室温,得耐高温阻燃线缆。

6.根据权利要求5所述的一种耐高温阻燃线缆的制备方法,其特征在于,所述双螺杆挤出机的温度设定为140-160℃,喂料频率为25-35hz,螺杆转速为260-300r/min。

7.根据权利要求5所述的一种耐高温阻燃线缆的制备方法,其特征在于,所述复合阻燃物的制备方法为:将5-5.5质量份对苯二甲醛溶于溶剂中,并投入到反应瓶中,溶于溶剂的3.9-4.2质量份4,4-二氨基二苯基甲烷缓慢滴加到反应器中,于300-500r/min搅拌,通入氮气并升温至60-70℃反应1-2h,反应结束后将体系过滤并用乙醇洗涤沉淀,干燥后得中间体;将中间体与溶剂混合,滴加溶有0.88-0.96质量份二乙烯三胺的溶剂溶液,搅拌混匀,逐滴添加溶有1-1.2质量份三聚氯氰的溶剂溶液,将混合溶液倒入微波反应器中,70-80℃微波辐照1-2h后转入反应瓶中,冷却至室温,将1-1.2质量份dopo阻燃剂溶解于溶剂中,缓慢滴加到反应瓶中,升温至60-70℃后继续反应4-5h,减压过滤、洗涤,滤饼于70-80℃下干燥6-8h,研磨后得复合阻燃剂。

8.根据权利要求7所述的一种耐高温阻燃线缆的制备方法,其特征在于,所述溶剂为无水乙醇。

9.根据权利要求7所述的一种耐高温阻燃线缆的制备方法,其特征在于,所述复合阻燃物的制备方法还包括原料的预处理:将三聚氯氰放入纯化瓶中,纯化瓶上扣上与之匹配的表面皿,加热纯化瓶使三聚氯氰升华,随后冷却于表面皿底部,将表面皿底部的三聚氯氰刮下,现制现用。

10.根据权利要求5所述的一种耐高温阻燃线缆的制备方法,其特征在于,所述改性氢氧化镁的制备方法为:称取150-160质量份氢氧化钠和25-30质量份尿素溶于50-70体积份去离子水中,配置成混合碱溶液,保存待用;将450-500体积份的2mol/l氯化镁溶液缓慢滴加到混合碱溶液中,搅拌1-1.5h得混合溶液;称取6-6.5质量份硬脂酸钠溶于50-70体积份热水中,滴加到混合溶液中,持续搅拌0.5-1h,反应温度55-60℃,产物用热去离子水离心洗涤3-5次,60-65℃干燥10-12h后粉碎,得改性氢氧化镁。

技术总结

本发明涉及线缆制备领域,具体涉及一种耐高温阻燃线缆及其制备方法。一种耐高温阻燃线缆,包括复配阻燃剂、乙烯‑醋酸乙烯共聚物、乙烯‑辛烯共聚物、马来酸酐接枝乙烯‑醋酸乙烯共聚物、耐磨剂、硅烷偶联剂、润滑剂份和抗氧剂;复配阻燃剂包括复合阻燃物和改性氢氧化镁。本发明通过制备新型复合阻燃物,使用尿素和硬脂酸钠为改性剂制备改性氢氧化镁,并将复合阻燃物和改性氢氧化镁结合形成复配阻燃体系,从而提高线缆的耐高温阻燃性能;先采用对苯二甲醛、二乙烯三胺和三聚氯氰等原料制备出席夫碱阻燃聚合物,在制备反应的后阶段加入DOPO阻燃剂,使两者进行有效结合,进行制备出复配阻燃剂。

技术研发人员:李修成

受保护的技术使用者:联颖科技(安福)有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!