一种提高木质纤维素降解和糖转化率的联合预处理方法

本发明涉及生物,特别是涉及一种提高木质纤维素降解和糖转化率的联合预处理方法。

背景技术:

1、利用木质纤维素类生物质生产第二代燃料乙醇是世界各国解决环境问题和能源危机的关键手段。目前大量秸秆资源并未得到合理利用,反而由于处理不当导致环境污染。因此,利用秸秆生产燃料乙醇对于环境和能源问题具有积极意义。燃料乙醇的生产利用主要包括五个基本过程:原料制备、预处理、酶解糖化、发酵及产物提纯。其中,酶解糖化后的可发酵糖是燃料乙醇生产过程中关键的中间产物,糖得率直接影响燃料乙醇的产量。

2、木质纤维素类生物质主要由碳水化合物聚合物组成,包括纤维素(40%-50%)、半纤维素(20%-30%)、木质素(10%-25%)以及少量果胶和蛋白质,其中,纤维素和半纤维素是可发酵糖的潜在来源。木质纤维素类生物质形成的复杂生物大分子结构使纤维素酶难以接触到纤维素,导致纤维素酶解糖化的成本过高而效率不足。因此,如何通过高效的预处理手段破坏木质纤维素的致密结构,最大程度去除木质素,增加原料孔隙度(纤维素可及表面积),以提高酶解效率和糖产量,是目前燃料乙醇开发利用的关键问题。

3、近年来,各国科研工作者对如何以木质纤维素类生物质为原料,通过不同预处理方法制备燃料乙醇进行了大量研究,也取得了一定的进展。目前,预处理的主要类型有物理预处理、化学预处理和生物预处理。单一的预处理方法都存在一定局限性,比如,物理法能耗高、效率低;化学法使用大量化学试剂造成环境污染;生物法由于微生物的生长特性导致预处理周期过长等。因此,有必要开发新的方法以提高木质纤维素降解率和酶解糖转化率。

技术实现思路

1、本发明的目的是提供一种提高木质纤维素降解和糖转化率的联合预处理方法,以解决上述现有技术存在的问题,该联合预处理方法可以有效提高木质纤维素降解率和酶解糖转化率。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种提高木质纤维素降解和糖转化率的联合预处理方法,包括以下步骤:

4、利用含有na2co3和h2o2的浸泡液对木质纤维素类生物质进行浸泡预处理,得到化学预处理后的生物质;

5、以所述化学预处理后的生物质为底物,利用变色栓菌( trametes versicolor)和白耙齿菌( irpex lacteus)进行发酵处理,得到联合预处理后的生物质。

6、进一步地,所述浸泡液中na2co3的浓度为0.02 g/ml。

7、进一步地,所述浸泡液中h2o2的浓度为0.01 g/ml。

8、进一步地,所述浸泡预处理的温度为120℃,时间为80 min。

9、进一步地,所述发酵处理包括以下步骤:

10、将所述变色栓菌的种子液和所述白耙齿菌的种子液接种到含有所述化学预处理后的生物质的液体发酵培养基中,进行发酵培养。

11、进一步地,所述变色栓菌和所述白耙齿菌的接种比例为1:4。

12、进一步地,所述变色栓菌的种子液和所述白耙齿菌的种子液的接种总量为4%。

13、进一步地,所述发酵培养的温度为26℃。

14、进一步地,所述发酵培养的时间为9 d。

15、进一步地,所述液体发酵培养基中的底物浓度为60 g/l。

16、本发明公开了以下技术效果:

17、本发明开发了一种化学联合生物的预处理方法,先使用na2co3+ h2o2进行化学处理,再利用变色栓菌( trametes versicolor)和白耙齿菌( irpex lacteus)进行微生物发酵处理,以提高木质纤维素降解和糖转化率。

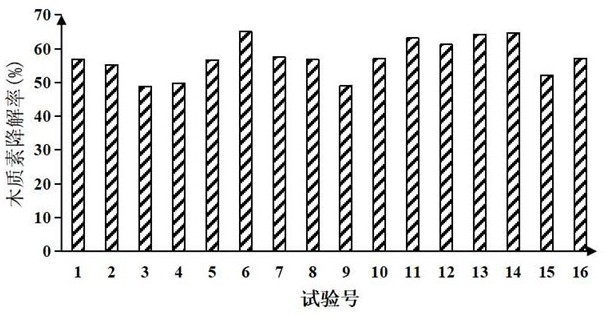

18、本发明深度优化了生物预处理的条件,以选择系数为指标,建立了高效的选择性降解培养体系,通过提高菌株组合的选择性降解木质素效果,达到了提高糖化效率的目的。本发明将生物预处理与化学预处理相结合,通过两种预处理方式对木质纤维素降解的协同增效作用,有效促进了糖化效率的提升。与未经任何预处理的木质纤维素类生物质底物相比,使用本发明的联合预处理方法,木质素降解率提高了29.29倍,纤维素降解率提高了1.51倍,半纤维素的降解率提高了1.08倍;预处理底物经酶解糖化后,葡萄糖、木糖得率分别显著提高了7.23倍和3.3倍,总糖得率显著提高了5.32倍。

技术特征:

1.一种提高木质纤维素降解和糖转化率的联合预处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的联合预处理方法,其特征在于,所述浸泡液中na2co3的浓度为0.02 g/ml。

3.根据权利要求1所述的联合预处理方法,其特征在于,所述浸泡液中h2o2的浓度为0.01 g/ml。

4.根据权利要求1所述的联合预处理方法,其特征在于,所述浸泡预处理的温度为120℃,时间为80 min。

5.根据权利要求1所述的联合预处理方法,其特征在于,所述发酵处理包括以下步骤:

6.根据权利要求5所述的联合预处理方法,其特征在于,所述变色栓菌和所述白耙齿菌的接种比例为1:4。

7.根据权利要求5所述的联合预处理方法,其特征在于,所述变色栓菌的种子液和所述白耙齿菌的种子液的接种总量为4%。

8.根据权利要求5所述的联合预处理方法,其特征在于,所述发酵培养的温度为26℃。

9.根据权利要求5所述的联合预处理方法,其特征在于,所述发酵培养的时间为9 d。

10.根据权利要求5所述的联合预处理方法,其特征在于,所述液体发酵培养基中的底物浓度为60 g/l。

技术总结

本发明公开了一种提高木质纤维素降解和糖转化率的联合预处理方法,涉及生物技术领域。该联合预处理方法包括以下步骤:利用含有Na<subgt;2</subgt;CO<subgt;3</subgt;和H<subgt;2</subgt;O<subgt;2</subgt;的浸泡液对木质纤维素类生物质进行浸泡预处理,得到化学预处理后的生物质;以所述化学预处理后的生物质为底物,利用变色栓菌(Trametes versicolor)和白耙齿菌(Irpex lacteus)进行发酵处理,得到联合预处理后的生物质。本发明将生物预处理与化学预处理相结合,通过两种预处理方式对木质纤维素降解的协同增效作用,有效促进了糖化效率的提升。

技术研发人员:张璐,赵祖华

受保护的技术使用者:北京林业大学

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!