一种苯-环己烯-环己烷的分离方法与流程

本发明涉及化工分离纯化,尤其是涉及一种苯-环己烯-环己烷的分离方法。

背景技术:

1、环己烯作为一种重要的有机合成中间体,广泛应用于医药、食品、农用化学品、饲料、聚酯材料及其他高附加值精细化工产品的生产;环己烷主要用于制造环己醇和环己酮,并进一步生产己二酸和己内酰胺;工业上主要通过苯部分加氢制备环己烯和环己烷,由于反应转化率低,产物中存在大量的苯、环己烯、环己烷产物以及一些其他反应副产物;由于苯-环己烯-环己烷三元混合物中各组分沸点及其相近且两两共沸,采用常规精馏工艺难以实现有效分离;目前,工业上主要采用两段五塔萃取精馏分离工艺,但是能耗较高。

2、目前为了降低分离能耗,现有技术对分离方法中的萃取精馏过程和萃取剂两部分进行了优化,如公开号cn 204522355 u公开的一种采用分壁精馏塔分离苯或分离环己烯的装置,该装置将现有的苯分离塔和苯回收塔合并,苯分离和苯回收等操作在具有一段纵向隔板的一个分壁精馏塔中进行,环己烯分离塔和环己烯回收塔合并,环己烯分离和环己烯回收等操作在具有一段纵向隔板的一个分壁精馏塔中进行,与传统的萃取精馏工艺比较,分壁精馏塔工艺可降低20%左右的能耗和25%左右的投资费用;再如公开号cn 102690161b公开的一种苯-环己烷-环己烯的分离方法,该方法采用了dmac+x二元混合溶剂作为萃取剂,其中x为nmp和γ-丁内酯,解决了单一溶剂存在自身选择性和溶解性之间相互矛盾的问题,并使用单塔进行分离,萃取分离效率高,分离系统的设备少,成本低,仅通过一次萃取精馏即可分别获得苯、环己烷和环己烯产品,整个工艺的能耗大大降低;尽管现有技术通过优化萃取精馏装置和萃取剂使分离纯化能耗大大降低,但本领域人员发现环己烯-环己烷存在共沸问题,因此在分离环己烯和环己烷时的精馏能耗依然较高。

技术实现思路

1、为了克服现有技术中苯-环己烯-环己烷分离过程中存在的能耗高的问题,提供了一种苯-环己烯-环己烷的分离方法,该方法采用了苯萃取精馏、水洗处理、预处理、模拟移动床处理和环己烯/环己烷精馏五个处理方式将苯-环己烯-环己烷混合物中的苯、环己烯和环己烷进行分离纯化,其中模拟移动床处理中采用了直链烷烃和支链烯烃及其混合物作为解吸剂,显著增加吸附过程中环己烯和环己烷的分离选择性,显著提高环己烯和环己烷纯度,显著降低分离纯化能耗。

2、本发明的具体技术方案为:

3、一种苯-环己烯-环己烷的分离方法,采用苯萃取精馏、水洗处理、预处理、模拟移动床处理和环己烯/环己烷精馏分离苯-环己烯-环己烷混合物中的苯、环己烯和环己烷,所述模拟移动床处理中采用解吸剂分离环己烷和环己烯,所述解吸剂选自c7-c12直链烷烃和c7-c12直链烯烃中的一种或几种。

4、本发明提供了一种苯-环己烯-环己烷的分离方法,该方法包括苯萃取精馏、水洗处理、预处理、模拟移动床处理和环己烯/环己烷精馏五个处理工艺,其中模拟移动床中采用了c7-c12直链烷烃和c7-c12直链烯烃作为解吸剂,解吸剂能够选择性分离环己烯和环己烷,显著提高环己烯和环己烷的分离纯度,且该解吸剂与环己烷和环己烯的作用力适当,在精馏分离环己烷和环己烯时能够显著减少环己烷和环己烯精馏时的能耗;此外该方法中通过水洗处理将环己烷-环己烯混合物中的苯萃取剂残留和反应产生的低沸点杂质,通过预处理将环己烷-环己烯混合物中的反应产生的高沸点杂志,显著提高吸附剂的使用寿命和性能。

5、作为优选,所述解吸剂优选为正庚烷、正辛烷、正庚烷/正辛烯混合物和正辛烷/正辛烯混合物中的一种。

6、作为优选,所述萃取精馏包括以下条件:采用萃取剂萃取苯-环己烯-环己烷混合物获得萃取剂-苯混合物,所述萃取剂选自含氮有机溶剂和含氮离子液体中的一种或几种。

7、作为优选,所述萃取剂优选为dmac。

8、作为优选,所述水洗处理包括以下条件:采用蒸馏水洗涤环己烷-环己烯混合物,水洗后的环己烷-环己烯混合物中萃取剂含量小于10ppm。

9、作为优选,所述预处理包括以下条件:采用吸附剂a分离环己烯-环己烷混合物,所述吸附剂a选自活性炭、金属有机框架材料、共价有机框架材料和分子筛中的一种或几种。

10、本申请中水洗处理的作用是通过水洗去除环己烯-环己烷混合物中残留的萃取剂,苯萃取剂残留会导致模拟移动床的吸附剂失活,因此需要保证环己烯-环己烷混合物中的苯萃取剂含量小于10ppm;此外,本申请中预处理的作用是减少环己烯-环己烷混合物中的高沸点杂质,由于高沸点杂质和苯萃取剂对吸附剂的作用力较强,会导致模拟移动床中的吸附剂出现失活,会显著减少模拟移动床吸附剂的使用寿命减少吸附剂的吸附性能,因此环己烯-环己烷混合物在进行模拟移动床处理前水洗处理和预处理是必不可少的除杂工艺。

11、作为优选,所述模拟移动床处理还包括以下条件:采用吸附剂b吸附环己烷和环己烯,吸附温度为25℃至120℃。

12、作为优选,所述吸附剂b选自mof-303、mof-74-mg/fe、hkust-1、zif-8、mil-160、mil-53、pcn-250、生物质活性炭、5a分子筛、mor分子筛和x型分子筛中的一种。

13、作为优选,所述吸附剂b优选为fau型分子筛。

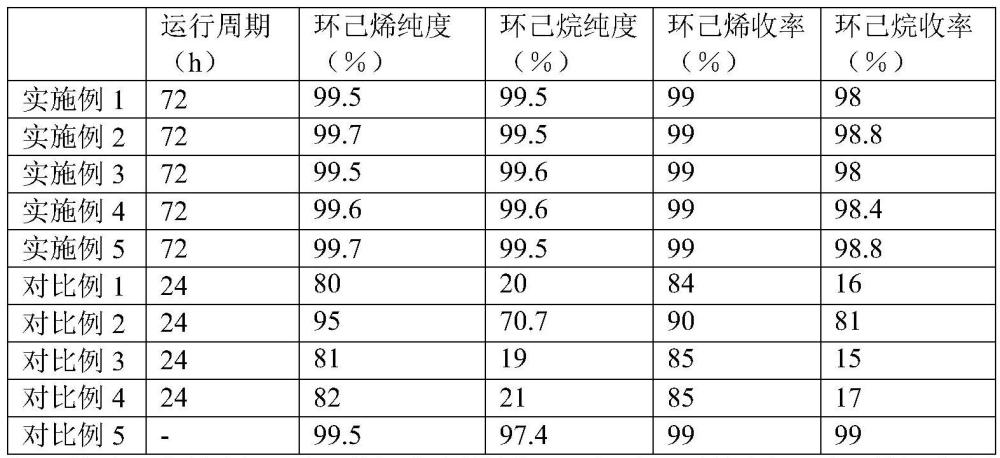

14、作为优选,所述环己烯的纯度≥99.5%,所述环己烷的纯度≥99.5%。

15、与现有技术相比,本申请具有以下技术效果:

16、本申请提供了一种苯-环己烯-环己烷的分离方法,该方法采用了苯萃取精馏、水洗处理、预处理、模拟移动床处理和环己烯/环己烷精馏分离苯-环己烯-环己烷混合物中的苯、环己烯和环己烷,使用该方法获得的环己烷和环己烯的纯度均可以达到99.5%以上,此外,该方法采用模拟移动床处理选择分离环己烷和环己烯,与传统环己烯-环己烷混合物共沸精馏相比,能耗显著降低,此外本申请中模拟移动床采用的解吸剂为c7-c12直链烷烃和c7-c12直链烯烃及其混合物,使用该解吸剂能够显著增强吸附剂对环己烷和环己烯的选择吸附性,显著减少吸附能耗提高环己烷和环己烯的分离得率和纯度。

技术特征:

1.一种苯-环己烯-环己烷的分离方法,其特征是,采用苯萃取精馏、水洗处理、预处理、模拟移动床处理和环己烯/环己烷精馏分离苯-环己烯-环己烷混合物中的苯、环己烯和环己烷,所述模拟移动床处理中采用解吸剂分离环己烷和环己烯,所述解吸剂选自c7-c12直链烷烃和c7-c12直链烯烃中的一种或几种。

2.根据权利要求1所述的一种苯-环己烯-环己烷的分离方法,其特征是,所述解吸剂优选为正庚烷、正辛烷、正庚烷/正辛烯混合物和正辛烷/正辛烯混合物中的一种。

3.根据权利要求1所述的一种苯-环己烯-环己烷的分离方法,其特征是,所述苯萃取精馏包括以下条件:采用萃取剂萃取苯-环己烯-环己烷混合物获得萃取剂-苯混合物,所述萃取剂选自含氮有机溶剂和含氮离子液体中的一种或几种。

4.根据权利要求3所述的一种苯-环己烯-环己烷的分离方法,其特征是,所述萃取剂优选为dmac。

5.根据权利要求3所述的一种苯-环己烯-环己烷的分离方法,其特征是,所述水洗处理包括以下条件:采用蒸馏水洗涤环己烷-环己烯混合物,水洗后的环己烷-环己烯混合物中萃取剂含量小于10 ppm。

6.根据权利要求1所述的一种苯-环己烯-环己烷的分离方法,其特征是,所述预处理包括以下条件:采用吸附剂a分离环己烯-环己烷混合物,所述吸附剂a选自活性炭、金属有机框架材料、共价有机框架材料和分子筛中的一种或几种。

7.根据权利要求1所述的一种苯-环己烯-环己烷的分离方法,其特征是,所述模拟移动床处理还包括以下条件:采用吸附剂b吸附环己烷和环己烯,吸附温度为25℃至120℃。

8.根据权利要求7所述的一种苯-环己烯-环己烷的分离方法,其特征是,所述吸附剂b选自mof-303、mof-74-mg/fe、hkust-1、zif-8、mil-160、mil-53、pcn-250、生物质活性炭、5a分子筛、mor分子筛和x型分子筛中的一种。

9.根据权利要求7或8任一所述的一种苯-环己烯-环己烷的分离方法,其特征是,所述吸附剂b优选为fau型分子筛。

10.根据权利要求1所述的一种苯-环己烯-环己烷的分离方法,其特征是,所述环己烯的纯度≥99.5 %,所述环己烷的纯度≥99.5 %。

技术总结

本发明涉及化工分离纯化技术领域,公开了一种苯‑环己烯‑环己烷的分离方法,该方法采用苯萃取精馏、水洗处理、预处理、模拟移动床处理和环己烯/环己烷精馏分离苯‑环己烯‑环己烷混合物中的苯、环己烯和环己烷,使用该方法获得的环己烷和环己烯的纯度均可以达到99.5%以上,该方法采用模拟移动床处理选择分离环己烷和环己烯,与传统环己烯‑环己烷混合物共沸精馏相比,能耗显著降低,本申请中模拟移动床采用的解吸剂为C7‑C12直链烷烃和C7‑C12直链烯烃及其混合物,使用该解吸剂能够显著增强吸附剂对环己烷和环己烯的选择吸附性,显著减少吸附能耗提高环己烷和环己烯的分离得率和纯度。

技术研发人员:杨立峰,邢华斌,王韩,李志鹏,林森铭,崔希利

受保护的技术使用者:浙江恒逸石化研究院有限公司

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!