一种保全菜籽营养的菜籽油加工方法与流程

本发明涉及菜籽油加工,具体为一种保全菜籽营养的菜籽油加工方法。

背景技术:

1、菜籽油是从植物种子中提取的一种食用油,主要来源于油菜籽和芥菜籽等植物的种子,它是世界上最常用的植物油之一,被广泛用于烹饪和食品加工中,菜籽油被广泛应用于家庭烹饪、餐饮业和食品加工业中,用于炒菜、煎炸、调味、沙拉酱制作和面点等方面。它是一种较为经济实惠和常见的植物油,具有良好的营养价值和烹饪性能,现有的菜籽油的加工方式主要包括化学浸出和螺旋压榨两种方式。

2、然而,现有的菜籽油在加工的过程中存在以下的问题:现有的菜籽在加工成菜籽油的过程中,对菜籽粒没有做进一步的粒径分级和筛分,影响成品油的品质,再对菜籽进行高温烘焙的时候因温度过高,会导致菜籽营养成分的流失,进一步影响成品油的品质,菜籽油生产主要是化学浸出和螺旋压榨两种生产工艺,这两种工艺无一例外都要经过持续高温和脱色脱腊脱磷脱臭化学处理两个阶段,持续高温破坏菜籽油营养成分,化学四脱带来有害化学物质,基于以上问题,我们提供新的一种改进工艺。

技术实现思路

1、本发明的目的在于提供一种保全菜籽营养的菜籽油加工方法,解决了现有的菜籽在加工成菜籽油的过程中,对菜籽粒没有做进一步的粒径分级和筛分,影响成品油的品质,再对菜籽进行高温烘焙的时候因温度过高,会导致菜籽营养成分的流失,进一步影响成品油的品质,菜籽油生产主要是化学浸出和螺旋压榨两种生产工艺,这两种工艺无一例外都要经过持续高温和脱色脱腊脱磷脱臭化学处理两个阶段,持续高温破坏菜籽油营养成分,化学四脱带来有害化学物质,这一技术问题。

2、为实现上述目的,本发明提供如下技术方案:一种保全菜籽营养的菜籽油加工方法,包括以下加工步骤:

3、s1:准备原料:在容器中充入氮气,容器整体保持恒温状态,恒温温度区间在10-30℃,避免产生食品工业中的美拉德反应;

4、s2:菜籽进行分级及筛分:利用机器筛选出1.1cm-1.5cm区间的菜籽,将过大或过小的菜籽剔除;

5、s3:脱皮:通过菜籽脱皮设备对菜籽表面进行脱皮处理,脱皮后再进行后续加工处理;

6、s4:挤扁:通过挤压设备将脱皮后的菜籽进行挤压成型处理,将菜籽挤压成0.3的扁平状颗粒物;

7、s5:烘烤:在无氧负压的条件下进行低温烘烤,烘烤温度在60℃以内,时间长短根据物料重量相应调整,在密封罐中进行,保证菜籽营养成分和化学元素的稳定性;

8、s6:包饼:将烘烤后的菜籽包成馒头状的油饼,上下中间突出两边平滑;

9、s7:压榨工艺:方法一,采用古人木榨榨油纯物理压榨技艺;方法二,用计算机仿生手法,模仿古人人工榨油的力量、速度、频次、压力、温度,用机器代替人,根据算法编写程序利用机器进行动态压榨,符合营养学的要求,最大程度的保留菜籽的营养物质,初榨压力10-20mp,频次20-40次/每分钟,终榨30-60mp,频次10-20次/每分钟;

10、s8:过滤:充氮、恒温10-30℃,静置,物理过滤;

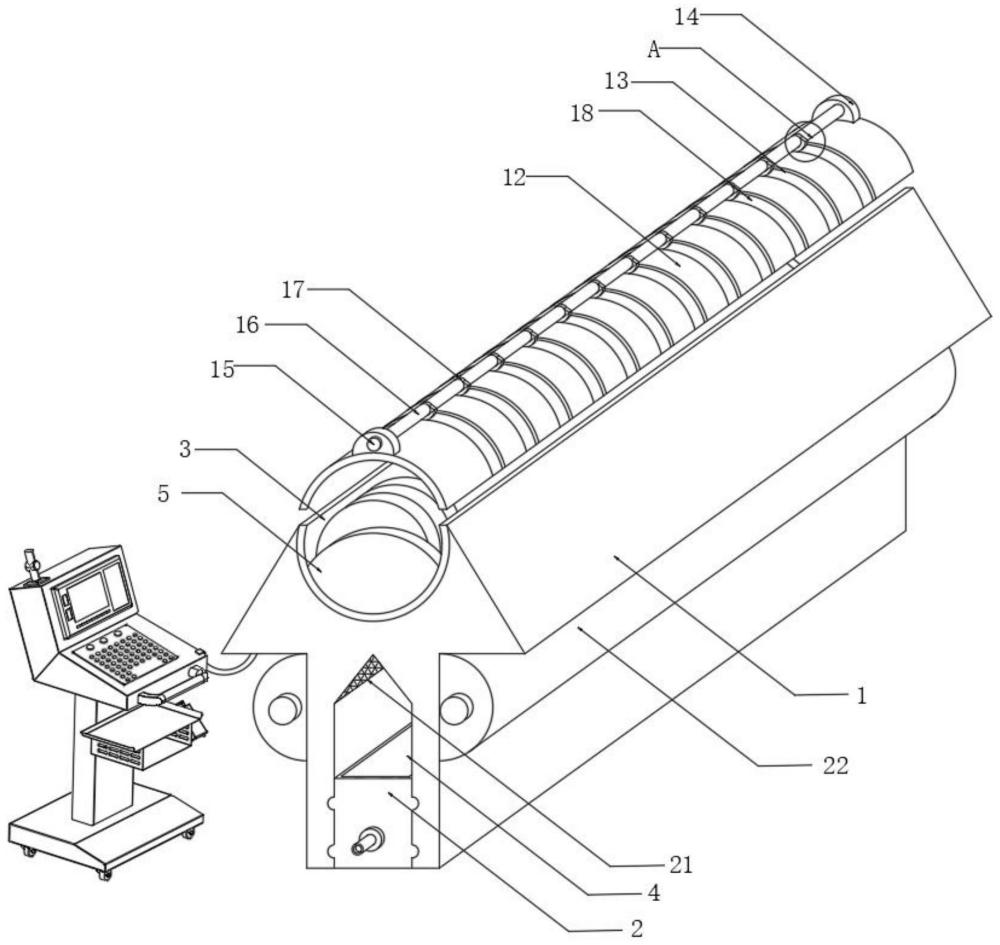

11、步骤s1-s8采用一种保全菜籽营养的菜籽油加工设备配合完成,该保全菜籽营养的菜籽油加工设备包括压榨台、横向压榨组件、顶罩、纵向压榨组件、油杂分离机构和储油箱,所述压榨台的顶部加工成型有压榨槽且底部开设有导向槽,所述横向压榨组件分设有两组且对称安装于压榨槽的两端,所述顶罩设置于压榨槽的顶部,所述纵向压榨组件安装于顶罩上,所述油杂分离机构位于压榨槽的下方且配合压榨槽使用,所述储油箱滑动设置于导向槽内。

12、作为本发明的一种优选方式,所述横向压榨组件包括外壳、电机一、转动盘、推板、施压柱、导向块和复位弹簧,所述外壳安装于压榨槽的端部,所述电机一位于外壳内且动力输出端与转动盘偏心连接,所述推板设置于转动盘的一侧且通过推板与施压柱相连接,所述施压柱活动穿插于导向块内,所述复位弹簧套嵌于施压柱上。

13、作为本发明的一种优选方式,所述顶罩包括罩体和加工成型于罩体表面的若干组弧形槽口,所述弧形槽口与压榨槽相连通。

14、作为本发明的一种优选方式,所述纵向压榨组件包括安装座、电机二、转动轴、压块和下压板,所述安装座分设有两组且对称安装于罩体的两端,所述电机二安装于安装座的一端且动力输出端与转动轴相连接,所述压块分设有若干组且均匀安装于转动轴上,所述压块位于弧形槽口的正上方,所述下压板位于弧形槽口内且配合压块使用。

15、作为本发明的一种优选方式,所述压块呈扇形结构且一端宽度大于另一端宽度,所述压块与下压板相接触。

16、作为本发明的一种优选方式,所述下压板包括拱形外板和固定于弧形外板之间的挤压弯板,所述挤压弯板位于油饼的正上方。

17、作为本发明的一种优选方式,所述油杂分离机构包括对称安装于导向槽上端的两组滤网和分布于滤网下端的导污组件,所述滤网的上端与压榨槽相连通,所述滤网呈倾斜状设置,所述导污组件安装于压榨台的拐角处。

18、作为本发明的一种优选方式,所述导污组件包括导向筒、电机三、螺杆、移动盘和滑块,所述导向筒的边缘开设有导入口,所述滤网的下端位于导入口内,所述电机三安装于导向筒内且动力输出端与螺杆相连接,所述移动盘螺纹设置于螺杆上且下段与滑块相连接,所述滑块滑动设置于导向筒的内壁上。

19、与现有技术相比,本发明的有益效果如下:

20、1.本发明对现有的菜籽油加工制备方式进行了优化,在菜籽进行加工前预先对菜籽进行去皮处理,菜籽皮里包含诸多重金属及抗营养因子,去皮后极大提升油的品质,然后进行后续的烘烤处理,将烘烤方式改进为在无氧负压的条件下进行低温烘烤,烘烤温度在60℃以内,时间长短根据物料重量相应调整,在密封罐中进行,保证菜籽营养成分和化学元素的稳定性,进而提高成品油的品质。

21、2.本发明设计了一种配合菜籽进行压榨的设备,该压榨设备采用仿生手法,模仿古人人工榨油,能够最大程度的保留菜籽的营养物质。

技术特征:

1.一种保全菜籽营养的菜籽油加工方法,其特征在于:包括以下加工步骤:

2.根据权利要求1所述的一种保全菜籽营养的菜籽油加工方法,其特征在于:所述横向压榨组件包括外壳(5)、电机一(6)、转动盘(7)、推板(8)、施压柱(9)、导向块(10)和复位弹簧(11),所述外壳(5)安装于压榨槽(3)的端部,所述电机一(6)位于外壳(5)内且动力输出端与转动盘(7)偏心连接,所述推板(8)设置于转动盘(7)的一侧且通过推板(8)与施压柱(9)相连接,所述施压柱(9)活动穿插于导向块(10)内,所述复位弹簧(11)套嵌于施压柱(9)上。

3.根据权利要求2所述的一种保全菜籽营养的菜籽油加工方法,其特征在于:所述顶罩包括罩体(12)和加工成型于罩体(12)表面的若干组弧形槽口(13),所述弧形槽口(13)与压榨槽(3)相连通。

4.根据权利要求3所述的一种保全菜籽营养的菜籽油加工方法,其特征在于:所述纵向压榨组件包括安装座(14)、电机二(15)、转动轴(16)、压块(17)和下压板(18),所述安装座(14)分设有两组且对称安装于罩体(12)的两端,所述电机二(15)安装于安装座(14)的一端且动力输出端与转动轴(16)相连接,所述压块(17)分设有若干组且均匀安装于转动轴(16)上,所述压块(17)位于弧形槽口(13)的正上方,所述下压板(18)位于弧形槽口(13)内且配合压块(17)使用。

5.根据权利要求4所述的一种保全菜籽营养的菜籽油加工方法,其特征在于:所述压块(17)呈扇形结构且一端宽度大于另一端宽度,所述压块(17)与下压板(18)相接触。

6.根据权利要求5所述的一种保全菜籽营养的菜籽油加工方法,其特征在于:所述下压板(18)包括拱形外板(19)和固定于弧形外板之间的挤压弯板(20),所述挤压弯板(20)位于油饼的正上方。

7.根据权利要求1所述的一种保全菜籽营养的菜籽油加工方法,其特征在于:所述油杂分离机构包括对称安装于导向槽(4)上端的两组滤网(21)和分布于滤网(21)下端的导污组件,所述滤网(21)的上端与压榨槽(3)相连通,所述滤网(21)呈倾斜状设置,所述导污组件安装于压榨台(1)的拐角处。

8.根据权利要求7所述的一种保全菜籽营养的菜籽油加工方法,其特征在于:所述导污组件包括导向筒(22)、电机三(23)、螺杆(24)、移动盘(25)和滑块(26),所述导向筒(22)的边缘开设有导入口(27),所述滤网(21)的下端位于导入口(27)内,所述电机三(23)安装于导向筒(22)内且动力输出端与螺杆(24)相连接,所述移动盘(25)螺纹设置于螺杆(24)上且下段与滑块(26)相连接,所述滑块(26)滑动设置于导向筒(22)的内壁上。

技术总结

本发明公开了一种保全菜籽营养的菜籽油加工方法,包括以下加工步骤:S1:准备原料:在容器中充入氮气,容器整体保持恒温状态,恒温温度区间在10‑30℃,避免产生食品工业中的美拉德反应;S2:菜籽进行分级及筛分:利用机器筛选出1.1cm‑1.5cm区间的菜籽,将过大或过小的菜籽剔除;S3:脱皮:通过菜籽脱皮设备对菜籽表面进行脱皮处理,脱皮后再进行后续加工处理;S4:挤扁:通过挤压设备将脱皮后的菜籽进行挤压成型处理,将菜籽挤压成0.3的扁平状颗粒物;S5:烘烤:在无氧负压的条件下进行低温烘烤,烘烤温度在60℃以内。本发明设计了一种配合菜籽进行压榨的设备,该压榨设备采用仿生手法,模仿古人人工榨油,能够最大程度的保留菜籽的营养物质。

技术研发人员:孙华龙,孙房鑫,孙欣雨

受保护的技术使用者:扬州华而实食品有限公司

技术研发日:

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!