一种最适碳氮比下的废菌渣水解液培养基及利用其发酵生产依克多因的方法

本发明涉及发酵工程领城,更具体地涉及一种最适碳氮比下的青霉素g废菌渣水解液培养基及利用其发酵生产依克多因的方法。

背景技术:

1、抗生素菌渣是抗生素生产过程中的生物废物。中国每年需要处理超过2019万吨的抗生素菌渣。抗生素菌渣自2008年起被列入中国国家危险废物目录。假如不能将其有效处置,会造成大气、水以及土壤环境污染,加剧细菌的耐药性,危害人体健康。目前,国内外企业大多采用焚烧和填埋的方式处理抗生素菌渣,但由于抗生素菌渣水分含量过高且在燃烧过程中需要大量的能量,这将给企业带来沉重的经济压力。此外,抗生素菌渣的成分(特别是高有机物,氮和硫含量)在燃烧过程产生的二噁英、氮氧化物等废气会对环境产生二次污染。并且过量的氮作为废水中的关键污染物对水生环境和生物有严重影响。与此同时,抗生素菌渣还包含大量有机物,包括细菌菌丝体和未利用的发酵底物。菌渣中有机物质含量高达90%以上,其中蛋白质含量可占到干基的20%-60%。如果直接无害化处理不仅浪费能源,菌渣中未利用的资源也会浪费。

2、依可多因(1,4,5,6-四氢-2-甲基-4-嘧啶羧酸)是一种天然相容的溶质,属于天冬氨酸衍生物,可作为许多细菌细胞的保护剂,不仅能够平衡细胞渗透压,还能在高温、严寒、干旱、极端ph值、高压、高盐、高辐射等逆境条件下,对酶、dna、蛋白质、核酸、细胞膜及整个细胞具有良好的保护作用。它已经应用于酶制剂、生物医药及护肤品等相关领域。目前主要通过中度嗜盐菌采用“细菌挤奶”工艺进行依克多因商业化生产。中度嗜盐菌是依克多因的良好生产者,但是利用生物法生产依克多因的培养基成分(例如酵母粉和蛋白胨)价格昂贵,用量比较大,生产成本较高。

3、培养基的组分及浓度对微生物发酵培养至关重要,然而目前所用的培养基成分复杂,价格昂贵。与此同时,虽然常规的菌体发酵废渣经水解可以用于微生物的培养,但是中和后的水解液为高盐溶液,需要进行稀释、提盐等工作才可以利用,稀释步骤不仅浪费水资源且会降低水解液中的有机物浓度,因此不利于工业发酵成本控制。因此,急需要一种价格低廉、操作简单且不易染菌的生产依克多因的培养基及相关发酵方法。

技术实现思路

1、本发明的目的是提供一种最适碳氮比下的废菌渣水解液培养基及利用其发酵生产依克多因的方法,以解决上述现有技术存在的问题,本发明所述的培养基原料来源于工厂生产废料,价格低廉,且发酵培养方法简单,产生可观的依克多因合成量,具有很好的资源化利用前景。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种发酵生产依克多因的最适碳氮比下的废菌渣水解液培养基,包含以下组分:废菌渣水解液2.35g/l、葡萄糖12.61-41.44g/l、氯化钠40-120g/l和消泡剂0.5g/l,即初始培养基中的碳氮比为2.15:1-7.05:1,调ph至5-9;所述废菌渣水解液浓度以氮计。

4、进一步地,所述培养基中的废菌渣水解液为青霉素g废菌渣在含水率为92%、反应盐酸浓度1mol/l、反应温度为100℃、反应时间为6h的条件下水解而成,用2mol/l氢氧化钠调ph至7.0±0.1。

5、进一步地,所述培养基的成分的质量浓度最佳值为:废菌渣水解液2.35g/l、氯化钠82.07g/l、葡萄糖31.61g/l和消泡剂0.5g/l,即初始发酵液中的碳氮比为5.38:1,调ph至7.66。

6、进一步地,本发明中,所述发酵培养基优化了成分中的碳氮比,优化后的碳氮比为5.38:1,所述配比根据发酵培养基中碳源的碳元素量除以水解液中氨基氮中氮元素的量确定。

7、本发明还提供一种所述的培养基在发酵生产依克多因中的应用。

8、本发明还提供一种发酵生产依克多因的补料培养基1(1、2),包含以下组分:浓缩水解液6.57g/l、氯化钠82.07g/l和葡萄糖500g/l、氯化钠82.07g/l,调ph至7.66±0.1。

9、本发明还提供一种发酵生产依克多因的方法,使用所述的发酵培养基发酵培养延长盐单胞菌,在培养过程中根据cer、our、残糖浓度、氮浓度等指标流加所述的补料培养基1(1、2)并进行盐冲击。

10、进一步地,所述补料培养基1(1、2)分别在7-36h以0.01-0.19g/l/h的速率连续流加和在8.5h-36h以0-6.30g/l/h的速率连续流加,使发酵过程中营养成分充足且满足培养基中碳氮比为5.38:1±0.8g/g。

11、本发明还提供一种发酵生产依克多因的补料培养基2(1、2),包含以下组分:水解液2.35g/l、玉米浆135g/l、氯化钠100g/l和葡萄糖500g/l、氯化钠100g/l,调ph至7.66±0.1。

12、本发明还提供一种发酵生产依克多因的方法,使用所述的发酵培养基发酵培养延长盐单胞菌,在培养过程中根据cer、our、残糖浓度、氮浓度等指标流加所述的补料培养基2(1、2)并进行梯度盐冲击。

13、进一步地,所述补料培养基2(1、2)分别在6-14h以2.16-4.32g/l/h的速率连续流加和在8-30h以0-9.00g/l/h的速率连续流加,使发酵过程中营养成分充足且满足培养基中碳氮比为5.38:1±0.8g/g。

14、本发明中,所述发酵培养的条件具体为:在一个5l的生物反应器(上海国强生化工程装备有限公司)中进行,工作体积为3l。发酵温度为37℃,超压为0.05mpa,曝气量为1.2vvm,初始通气量为3l/min,初始转速600rpm,发酵过程中将罐压控制为0.05mpa,在指数生长后期,用氨溶液控制ph在7.0±0.1并设置溶氧转速联动将溶氧进行控制在30%以上。

15、本发明公开了以下技术效果:

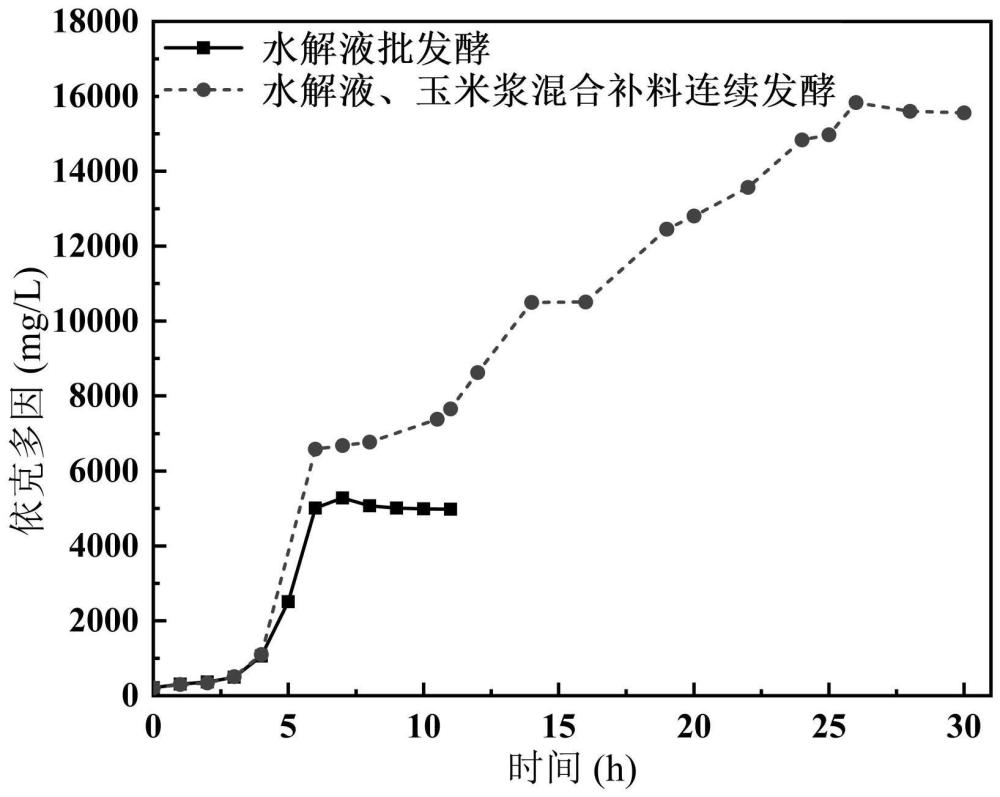

16、使用本发明的青霉素g菌渣最佳条件下的水解液作为培养基成分的最适碳氮比下的废菌渣水解液培养基新型复合培养基培养延长盐单胞菌halomonas elongata atcc33173,菌体能得到快速稳定生长,生物量比lb培养基提高59.10±5.10%,产物产量提高57.52±4.23%,当发酵到6-7h时,通过流加补料培养基继续发酵20h,依克多因产量最高达15837±508mg/l。本发明的培养基原料来源于工业生产废料,价格极低且操作简单。不仅能够实现废弃菌渣的高值转化,又能减少甚至减免废菌渣对环境造成的危害并产生可观的依克多因合成量。对实现危险固废抗生素菌渣的无害化、资源化、高值化利用及工业化生产依克多因有重要意义。

17、以下为缩写:

18、cer:二氧化碳释放速率;

19、our:氧摄取率。

技术特征:

1.一种最适碳氮比下的废菌渣水解液培养基,其特征在于,包含以下组分:废菌渣水解液2.35g/l、葡萄糖12.61-41.44g/l、氯化钠40-120g/l和消泡剂0.5g/l,即初始培养基中的碳氮比为2.15:1-7.05:1,调ph至5-9;所述废菌渣水解液浓度以氮计。

2.根据权利要求1所述的培养基,其特征在于,所述培养基中的废菌渣水解液为青霉素g废菌渣在含水率为92%、反应盐酸浓度1mol/l、反应温度为100℃、反应时间为6h的条件下水解而成,用2mol/l氢氧化钠调ph至7.0±0.1。

3.根据权利要求1所述的培养基,其特征在于,所述培养基中各物质浓度为废菌渣水解液2.35g/l、氯化钠82.07g/l、葡萄糖31.61g/l和消泡剂0.5g/l,即初始发酵液中的碳氮比为5.38:1,调ph至7.66。

4.一种补料培养基,其特征在于,包含以下组分:浓缩水解液6.57g/l、氯化钠82.07g/l和葡萄糖500g/l、氯化钠82.07g/l,调ph至7.66±0.1。

5.一种发酵生产依克多因的方法,其特征在于,使用如权利要求1-3中任一项所述的发酵培养基发酵培养延长盐单胞菌,在培养过程中根据cer、our、残糖浓度、氮浓度等指标流加如权利要求4所述的补料培养基并进行盐冲击。

6.根据权利要求5所述的方法,其特征在于,所述补料培养基分别在7-36h以0.01-0.19g/l/h的速率连续流加和在8.5h-36h以0-6.30g/l/h的速率连续流加,使发酵过程中营养成分充足且满足培养基中碳氮比为5.38:1±0.8g/g。

7.一种补料培养基,其特征在于,包含以下组分:水解液2.35g/l、玉米浆135g/l、氯化钠100g/l和葡萄糖500g/l、氯化钠100g/l,调ph至7.66±0.1。

8.一种发酵生产依克多因的方法,其特征在于,使用如权利要求1-3中任一项所述的发酵培养基发酵培养延长盐单胞菌,在培养过程中根据cer、our、残糖浓度、氮浓度等指标流加如权利要求7所述的补料培养基并进行梯度盐冲击。

9.根据权利要求8所述的方法,其特征在于,所述补料培养基分别在6-14h以2.16-4.32g/l/h的速率连续流加和在8-30h以0-9.00g/l/h的速率连续流加,使发酵过程中营养成分充足且满足培养基中碳氮比为5.38:1±0.8g/g。

10.如权利要求1-3任一项所述的发酵培养基或权利要求4或7所述的补料培养基在发酵生产依克多因中的应用。

技术总结

本发明公开了一种最适碳氮比下的废菌渣水解液培养基及利用其发酵生产依克多因的方法,属于发酵工程领域。所述培养基包括发酵培养基和补料培养基。使用本发明提供的发酵培养基培养延长盐单胞菌Halomonas elongataATCC 33173生产依克多因,发酵7h依克多因产量为5280±369mg/L。当发酵到6‑7h时,通过流加补料培养基继续发酵20h,依克多因产量最高达15837±508mg/L。本发明所述的方法可有效的保证发酵液中营养物质充足并稳定发酵液中碳氮比,进而促进依克多因大量合成,不仅能够实现废弃菌渣的高值转化,又能减少甚至减免废菌渣对环境造成的危害。对实现危险固废抗生素菌渣的无害化、资源化、高值化利用及低成本工业化生产依克多因有重要意义。

技术研发人员:王泽建,刘禹轩,张国辉,余君雄,张悦,吴诗勇

受保护的技术使用者:华东理工大学

技术研发日:

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!