一种深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法

本发明属于高强度羧甲基纤维素基食品包装薄膜材料的制备,具体涉及一种深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法。

背景技术:

1、石油基塑料是日常生活中最常用的包装材料。然而,包装行业每年产生约1.41亿吨塑料垃圾,导致了白色污染等许多环境问题的出现。为此,人们做出许多研发工作来获得环保材料,大多数研究集中在使用性能相似且成本低廉的可生物降解材料替代石油基塑料。羧甲基纤维素钠(cmc)凭借其生物可降解性和优异的成膜性,已被广泛用于医药、食品、造纸和包装,被认为是制备可食用、可降解食品包装膜的可行选择。但cmc基薄膜较弱的机械强度成为遏制其完成实际应用转化的主要因素。为此,各种增塑剂、交联剂被用于提升cmc基薄膜的抗拉强度。

2、瓜儿豆胶(gg)和cmc结构类似,常被用作cmc的共混材料。蒙脱土(mmt)是最常用的层状硅酸盐,可以在cmc基体中形成插层以提高致密度从而提高cmc基薄膜的抗拉强度。甘油、山梨醇、聚乙二醇和丙二醇等传统增塑剂基本上是由化学试剂经过多步反应得到的,不符合绿色环保的理念。新型绿色深共晶溶剂(des)能满足天然增塑剂的生物活性,符合“绿色化学”原则,逐渐被研究人员用作制备淀粉、明胶、壳聚糖等可生物降解膜的生物活性增塑剂。

3、本发明将甜菜碱基des溶剂作为增塑剂应用于cmc薄膜。另外,含有羧酸盐离子的cmc可以通过螯合ca2+产生交联,研究显示能够显著提高cmc薄膜的拉伸强度。由此制备的新型深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜材料可以替代传统石油基食品包装薄膜,在可降解食品包装领域具有潜在的应用前景。目前尚没有该方面的相关报道。

技术实现思路

1、本发明解决的技术问题是提供了一种工艺简单且成本低廉的深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,该方法利用羧甲基纤维素和瓜儿豆胶作为薄膜的主体材料,利用cacl2作为薄膜的交联剂,以蒙脱土和深共晶溶剂分别为增强剂和增塑剂,最终制得深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜。本发明制备的深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜具备高抗拉强度和良好的断裂伸长率等优势。

2、本发明为解决上述技术问题采用如下技术方案,一种深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,其特征在于具体过程为:

3、步骤s1:将羧甲基纤维素分散于去离子水中并搅拌混合均匀得到物料a;

4、步骤s2:将瓜儿豆胶分散于去离子水中并搅拌混合均匀得到物料b;

5、步骤s3:将蒙脱土分散于步骤s2得到的物料b中并搅拌混合均匀得到物料c;

6、步骤s4:将步骤s3得到的物料c和步骤s1得到的物料a搅拌混合均匀得到物料d;

7、步骤s5:于100℃将甜菜碱、乳酸和尿素搅拌混合均匀得到深共晶溶剂即物料e;

8、步骤s6:将步骤s5得到的物料e分散于步骤s4得到的物料d中并搅拌混合混合均匀得到物料f;

9、步骤s7:将步骤s6得到的物料f涂覆在聚四氟乙烯板上并于室温干燥得到物料g;

10、步骤s8:将cacl2溶解在去离子水中并搅拌混合均匀得到物料h;

11、步骤s9:用步骤s8得到的物料h浸泡步骤s7得到的物料g,5min后用去离子水洗涤,再于室温干燥得到目标产物深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜。

12、进一步优选,步骤s1中所述物料a中羧甲基纤维素的浓度为0.025g/ml。

13、进一步优选,步骤s2中所述物料b中瓜儿豆胶的浓度为0.01g/ml。

14、进一步优选,步骤s5中所述甜菜碱、乳酸和尿素的摩尔比为1:2:1。

15、进一步优选,步骤s8中所述的物料h中cacl2的浓度为0.05-0.25g/ml。

16、本发明所述的深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,其特征在于具体步骤为:

17、步骤s1:将2g羧甲基纤维素分散于80ml去离子水中,以600r/min的搅拌速率搅拌混合2h得到物料a;

18、步骤s2:将0.2g瓜儿豆胶分散于20ml去离子水中,以600r/min的搅拌速率搅拌混合2h得到物料b;

19、步骤s3:将0.12g蒙脱土分散于步骤s2得到的物料b中,以600r/min的搅拌速率搅拌混合1h得到物料c;

20、步骤s4:将步骤s3得到的物料c和步骤s1得到的物料a混合,以600r/min的搅拌速率搅拌混合4h得到物料d;

21、步骤s5:于100℃将0.43g甜菜碱、0.36g乳酸和0.21g尿素混合,以600r/min的搅拌速率搅拌混合2h后得到深共晶溶剂即物料e;

22、步骤s6:将步骤s5得到的物料e分散于步骤s4得到的物料d中,以600r/min的搅拌速率搅拌混合2h得到物料f;

23、步骤s7:将步骤s7得到的物料f涂覆在聚四氟乙烯板上并于室温干燥得到物料g;

24、步骤s8:将1.5g cacl2溶解在100ml去离子水中,以600r/min的搅拌速率搅拌混合10min得到物料h;

25、步骤s9:用步骤s8得到的物料h浸泡步骤s7得到的物料g,5min后用去离子水洗涤,再于室温干燥得到目标产物深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜,该薄膜表现出超强的抗拉强度和良好的断裂伸长率。

26、本发明与现有技术相比具有以下优点和有益效果:

27、1、本发明选用绿色、无毒无害、来源广泛的可降解原材料,能够降低可生物降解材料的制备成本;

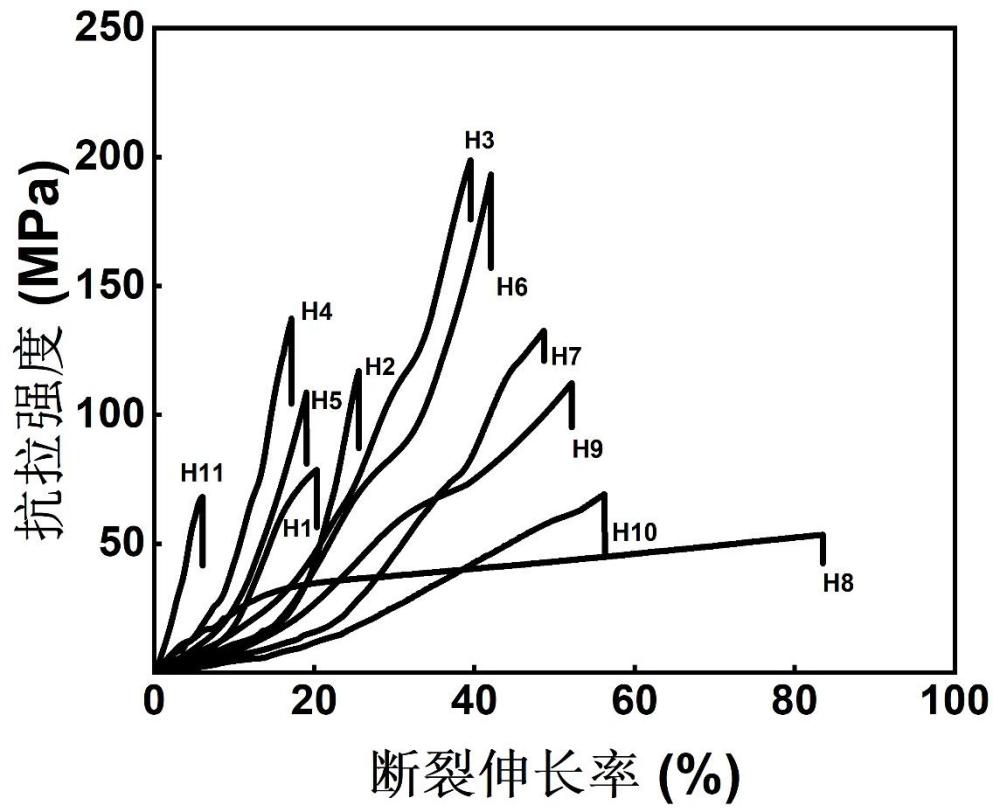

28、2、本发明以羧甲基纤维素和瓜儿豆胶为主体,蒙脱土作为增强剂,甜菜碱基深共晶溶剂为增塑剂,cacl2为交联剂,可以显著提高样品的韧性,其抗拉强度可以达到193.2mpa,断裂伸长率可以达到42.1%;

29、3、本发明首次使用甜菜碱基深共晶溶剂作羧甲基纤维素基薄膜材料的增塑剂,增塑效果不低于甘油等传统小分子增塑剂。

技术特征:

1.一种深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,其特征在于具体过程为:

2. 根据权利要求1所述的深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,其特征在于:步骤s1中所述物料a中羧甲基纤维素的浓度为0.025 g/ml。

3. 根据权利要求1所述的深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,其特征在于:步骤s2中所述物料b中瓜儿豆胶的浓度为0.01 g/ml。

4.根据权利要求1所述的深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,其特征在于:步骤s5中所述甜菜碱、乳酸和尿素的摩尔比为1:2:1。

5. 根据权利要求1所述的深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,其特征在于:步骤s8中所述的物料h中cacl2的浓度为0.05-0.25 g/ml。

6.根据权利要求1所述的深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,其特征在于:具体步骤为:

技术总结

本发明公开了一种深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜的制备方法,该方法利用羧甲基纤维素和瓜儿豆胶作为薄膜的主体材料,利用CaCl<subgt;2</subgt;作为薄膜的交联剂,以蒙脱土和深共晶溶剂分别为增强剂和增塑剂,最终制得深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜。本发明制备的深共晶溶剂增塑的高强度羧甲基纤维素基复合薄膜具备高抗拉强度和良好的断裂伸长率等优势。

技术研发人员:高书燕,石昕,张慧慧,许育博,董宇晨,康萌萌

受保护的技术使用者:河南师范大学

技术研发日:

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!