一种基于高内相乳液模板法制备多功能性超疏水含氟多孔材料的方法及所得产品、应用

本发明属于功能材料领域,具体涉及一种基于高内相乳液模板法制备多功能性超疏水含氟多孔材料的方法,尤其涉及一种磁性的、可压缩回弹的、环境耐久性的、超疏水的含氟多孔材料的制备方法及所得产品、应用。

背景技术:

1、化工排放的废油及海洋船只的漏油对水生生物以及整个生态系统造成了不可逆的破坏。因此,从水中去除废油减小废油带来的危害已成为重要的问题。一系列的材料被开发,旨在减小废油带来的危害。其中多孔材料由于具有高的吸附容量和优异的可重复利用性成为最有潜力的除油材料之一。

2、密胺海绵和聚氨酯海绵三维多孔的聚合物海绵,因具有成本低,质轻,吸附量大,弹性好和易于大规模生产等特点,被认为是理想的油污吸附剂。由于这些海绵都具有亲水性,对油脂的选择性低,因此需要通过在其表面进行改性得到疏水海绵。虽然涂层改性泡沫已取得了成功的研究,但是这些海绵不具备整体的超疏水性,只有表层表现出超疏水性,然而在实际应用过程中,紫外光照射、酸碱腐蚀、机械磨损等恶劣的环境会导致材料的表层受损,进而影响材料的表面润湿性。

3、模板法是目前制备整体疏水材料常用的方法。例如,牺牲模板法、乳液模板法、co2发泡法、溶胶-凝胶法等,其中高内相乳液模板法(hipes)是一种简单、可控的制备方法。大于74%的内相体积分数使得乳液在聚合后能够获得高空隙率的多孔材料,是制备整体疏水材料的理想选择。例如,基于高内相乳液模板及含氟单体制备的疏性性多孔聚合物在油水分离领域得到了广泛研究。但是由于含氟单体的存在使得这些泡沫都具有刚性,很难同时赋予材料超疏水性和可压缩回弹性,使得材料的脱油过程耗时耗力,从而限制了它们的实际应用。

技术实现思路

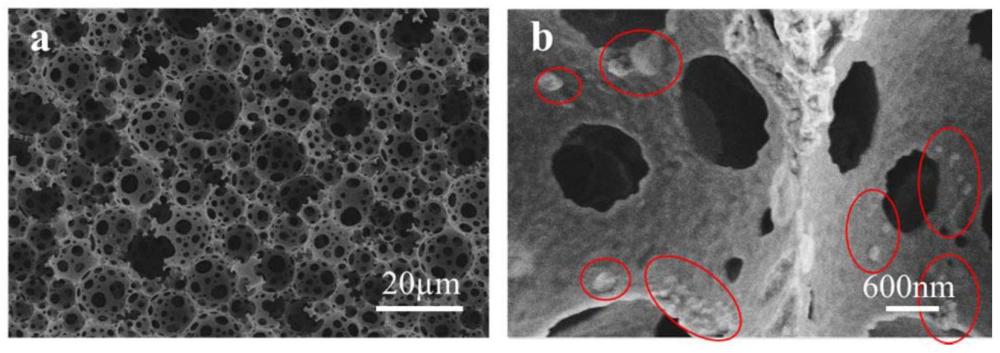

1、针对现有技术的不足及实际的需求,本发明提供一种具有整体超疏水性、环境耐久性、可压缩回弹性以及磁力可驱动性的多功能性超疏水含氟多孔材料的制备方法,通过将硅烷偶联剂改性的纳米fe3o4引入高内相乳液,在孔表面形成粗糙的微纳结构,结合含氟单体提供的低表面能骨架得到整体的超疏水性多孔材料,并将其用于磁力引导吸油及连续油水分离。

2、本发明还提供了一种利用上述制备方法制备得到的多功能性超疏水含氟多孔材料。

3、本发明的另一目的为提供了上述多功能性超疏水含氟多孔材料的应用。

4、为了实现上述目的,本发明所采用的技术方案如下:

5、本发明提供了一种基于高内相乳液模板法制备多功能性超疏水含氟多孔材料的方法,包括以下步骤:

6、(1)将硅烷偶联剂改性的fe3o4纳米粒子、引发剂与表面活性剂分散于含氟疏水性单体、柔性单体、交联剂组成的油相中,超声振荡,充分溶解、混合均匀;

7、(2)在一定速度的机械搅拌下,逐滴加入电解质水溶液,形成乳白色稠状油包水型的高内相乳液;

8、(3)将高内相乳液在一定温度下反应聚合,随后将聚合物取出,洗涤干燥后得到磁性多功能性超疏水含氟多孔材料。

9、进一步的,步骤(1)中,所述硅烷偶联剂为乙烯基三乙氧基硅烷、γ‑氨丙基三乙氧基硅烷、γ‑缩水甘油醚氧丙基三甲氧基硅烷、γ‑甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三(β‑甲氧乙氧基)硅烷中的至少一种;优选的,所述硅烷偶联剂为γ‑甲基丙烯酰氧基丙基三甲氧基硅烷;硅烷偶联剂改性的fe3o4纳米粒子的用量为油相质量分数的4%~40%;优选的,硅烷偶联剂改性的fe3o4纳米粒子的用量为油相质量分数的4%~30%。

10、进一步的,步骤(1)中,所述硅烷偶联剂改性的fe3o4纳米粒子的制备方法为:将1gfe3o4和40ml乙醇的混合物,在60℃及机械搅拌下,滴加3ml硅烷偶联剂和5ml氨水,反应4h后洗涤干燥获得。

11、进一步的,步骤(1)中,所述含氟疏水性单体为甲基丙烯酸三氟乙酯、甲基丙烯酸六氟丁酯、甲基丙烯酸十二氟庚酯中的至少一种;优选的,所述含氟疏水性单体为甲基丙烯酸三氟乙酯;所述含氟疏水性单体占油相的质量百分数为4%~40%;优选的含氟疏水性单体占油相的质量百分数为4-20%。

12、进一步的,步骤(1)中,所述柔性单体为丙烯酸异辛酯;所述柔性单体占油相的质量分数为40%~80%。

13、进一步的,步骤(1)中,所述交联剂为三羟甲基丙烷三甲基丙烯酸酯;所述交联剂所占油相的质量分数为10~20%;步骤(1)中,所述引发剂为过硫酸钠、过硫酸铵、过硫酸钾、偶氮二异丁腈、偶氮二异丁基脒盐酸盐中的至少一种;优选的,所述引发剂为偶氮二异丁腈;所述引发剂占油相的质量分数为0 .5%~2%。

14、进一步的,步骤(1)中,所述表面活性剂为hypermer-b246、hypermer-2296、span80中的至少一种;优选的,所述表面活性剂为hypermer-b246;所述表面活性剂占油相的质量分数为1%~5%。

15、进一步的,步骤(2)中,所述电解质水溶液的浓度为0.01~0.40mol/l,优选的,浓度为0 .15~0 .25 mol/l;所述电解质为氯化镁、氯化钙、硫酸钠中的一种或几种的混合物;所述电解质水溶液的滴加时间为20min。

16、进一步的,步骤(3)中,所述反应的温度为60℃~70℃,反应时间12~24h。

17、本发明还提供了一种利用上述方法制备得到的多功能性超疏水含氟多孔材料。

18、本发明提供的制备方法,采用机械搅拌的过程中:搅拌速度为350~600rmp,优选的,为450~550rmp;滴加完成后继续搅拌的时间为15min~30min。

19、本发明的优点及有益效果如下:

20、(1)本发明制备的多孔材料,fe3o4被加入到乳液模板中作为助稳定剂并参与构建多孔材料表面的微纳层次结构。含氟单体、柔性单体及交联剂聚合得到疏水骨架。多孔材料的低表面能骨架及聚合物表面的层次结构之间协同作用使聚合物表现出超疏水性。

21、(2)本发明提供的硅烷偶联剂改性的fe3o4为多孔聚合物提供了额外的磁力可驱动性,能够在磁力引导下去除苛刻环境下的废油,拓宽了材料的应用场景。

22、(3)本发明提供的多孔材料,各原料间通过协同作用,赋予材料可压缩回弹性,通过简单的挤压就可实现材料的再生,极大提高了脱油效率。

23、(4)本发明提供的材料具有优异的化学稳定性、热稳定性及耐候性,具有极好的环境耐久性,在连续油水混合物分离方面有很好的应用潜力。

技术特征:

1.一种基于高内相乳液模板法制备多功能性超疏水含氟多孔材料的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的方法,其特征在于:步骤(1)中,所述硅烷偶联剂为乙烯基三乙氧基硅烷、γ‑氨丙基三乙氧基硅烷、γ‑缩水甘油醚氧丙基三甲氧基硅烷、γ‑甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三(β‑甲氧乙氧基)硅烷中的至少一种;优选的,所述硅烷偶联剂为γ‑甲基丙烯酰氧基丙基三甲氧基硅烷;硅烷偶联剂改性的fe3o4纳米粒子的用量为油相质量分数的4%~40%;优选的,硅烷偶联剂改性的fe3o4纳米粒子的用量为油相质量分数的4%~30%。

3.根据权利要求2所述的方法,其特征在于:步骤(1)中,所述硅烷偶联剂改性的fe3o4纳米粒子的制备方法为:将1g fe3o4和40ml乙醇的混合物,在60℃及机械搅拌下,滴加3ml硅烷偶联剂和5ml氨水,反应4h后洗涤干燥获得。

4.根据权利要求1所述的方法,其特征在于:步骤(1)中,所述含氟疏水性单体为甲基丙烯酸三氟乙酯、甲基丙烯酸六氟丁酯、甲基丙烯酸十二氟庚酯中的至少一种;优选的,所述含氟疏水性单体为甲基丙烯酸三氟乙酯;所述含氟疏水性单体占油相的质量百分数为4%~40%;优选的含氟疏水性单体占油相的质量百分数为4-20%。

5.根据权利要求1所述的方法,其特征在于:步骤(1)中,所述柔性单体为丙烯酸异辛酯;所述柔性单体占油相的质量分数为40%~80%。

6.根据权利要求1所述的方法,其特征在于:步骤(1)中,所述交联剂为三羟甲基丙烷三甲基丙烯酸酯;所述交联剂所占油相的质量分数为10~20%;步骤(1)中,所述引发剂为过硫酸钠、过硫酸铵、过硫酸钾、偶氮二异丁腈、偶氮二异丁基脒盐酸盐中的至少一种;优选的,所述引发剂为偶氮二异丁腈;所述引发剂占油相的质量分数为0 .5%~2%。

7.根据权利要求1所述的方法,其特征在于:步骤(1)中,所述表面活性剂为hypermer-b246、hypermer-2296、span80中的至少一种;优选的,所述表面活性剂为hypermer-b246;所述表面活性剂占油相的质量分数为1%~5%。

8.根据权利要求1-7任一项所述的方法,其特征在于:步骤(2)中,所述电解质水溶液的浓度为0.01~0.40mol/l,优选的,浓度为0 .15~0 .25 mol/l;所述电解质为氯化镁、氯化钙、硫酸钠中的一种或几种的混合物;所述电解质水溶液的滴加时间为20min。

9.根据权利要求1所述的方法,其特征在于:步骤(3)中,所述反应的温度为60℃~70℃,反应时间12~24h。

10.一种利用权利要求1-9任一项所述的方法制备得到的多功能性超疏水含氟多孔材料。

技术总结

本发明属于功能材料领域,具体涉及一种基于高内相乳液模板法制备多功能性超疏水含氟多孔材料的方法及所得产品、应用。该材料的制备步骤如下:将硅烷偶联剂改性的Fe3O4纳米粒子、表面活性剂和引发剂分散于含氟单体、柔性单体及交联剂组成的油相中,机械搅拌下将水相滴加到油相中,形成稳定的油包水型含氟高内相乳液。将得到的乳液倒入模具中聚合。聚合好的样品经洗涤烘干得到含氟多孔材料。本发明将硅烷偶联剂改性的Fe<subgt;3</subgt;O<subgt;4</subgt;加入到乳液模板中作为助稳定剂并参与构建多孔材料表面的微纳层次结构;另一方面,含氟单体为多孔材料提供疏水骨架。二者之间协同作用使聚合物表现出超疏水性。Fe<subgt;3</subgt;O<subgt;4</subgt;还为多孔聚合物提供了额外的磁力可驱动性,且本发明制备的含氟多孔材料还具有环境耐久性、可压缩回弹性,在连续油水混合物分离方面有很好的应用潜力。

技术研发人员:耿兵,邬梦窈,李小爽,杨培泽

受保护的技术使用者:济南大学

技术研发日:

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!