基于废塑料催化裂解的沥青路面抗车辙改性剂及其应用

本发明涉及高分子复合材料,尤其涉及一种基于废塑料催化裂解的沥青路面抗车辙改性剂及其制备方法与应用。

背景技术:

1、沥青路面是指在柔性基层或半刚性基层上由沥青混合料铺筑成面层的路面结构。沥青路面具有行车噪音小、容易养护、使用性能易恢复以及对路基变形的适应性强等特点,因而被广泛应用于道路交通建设中。然而沥青路面也存在不足,如容易产生车辙,尤其是在高温多雨等极端环境天气较多情况下,沥青路面的高温车辙、水损害十分严重,车辙问题不仅严重影响路面的使用寿命和行车质量,而且容易造成行车安全事故,因此如何解决沥青路面车辙问题成为公路设计、施工、养护和研究单位关注的重点。

2、车辙作为路面损坏的主要形式,依靠传统道路材料与结构难以从根本上避免和完全解决,迫切需要新材料替代以实现交通可持续发展,目前通常以添加抗车辙剂解决路面车辙问题。纳米材料添加到沥青混合料中因其纳米效应、表面效应等特殊性质能够改善沥青混合料路用性能与力学性能,但单一的纳米材料改善沥青性能存在一定的局限性。中国专利cn110499036a公开了一种纳米改性沥青及其制备方法,其组分中含有纳米材料(包括纳米tio2、纳米caco3和/或纳米zno中的一种或几种的混合物),但是其所含有的纳米材料只是与基质沥青简单共混。中国专利cn1537894a公开了一种用于道路铺设高温贮存稳定的聚合物改性沥青材料制备方法,该方法先将热塑性弹性体聚苯乙烯-聚丁二烯-聚苯乙烯三嵌段共聚物(sbs)与稳定剂硅酸盐类无机填料通过高分子加工设备预先混合,得到改性沥青用母料,然后再通过高剪切混合器使该改性母料充分分散到基质沥青中,但是该方法制备得到的沥青材料性能上依然有缺陷。

3、传统的沥青道路施工中使用热拌沥青混合料(hma),能够建造具有稳定性能的路面,但是需要在高温条件下(180℃左右)施工,会释放有毒气体对施工人员造成伤害,还会造成沥青路面氧化和大量的能源消耗。因此,需要开发一种新型的环保型沥青路面抗车辙改性剂,满足其所需机械性能与路面性能,对改性沥青技术的推广和废弃聚塑料的重复利用具有重要意义。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于废塑料催化裂解的沥青路面抗车辙改性剂及其制备方法与应用,旨在解决传统沥青混合料在施工过程中带来的能源消耗、环境污染问题以及提高改性沥青复合材料的路面性能。

2、本发明为实现目的,采用如下技术方案:

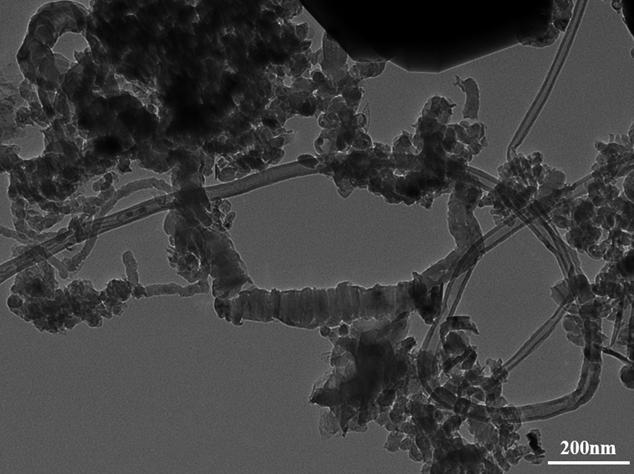

3、本发明提供的基于废塑料催化裂解的沥青路面抗车辙改性剂,其特点在于:所述沥青路面抗车辙改性剂由mxene和碳纳米管复合而成;所述mxene是由碳化钛铝经过氟化氢的刻蚀获得;所述碳纳米管是以废塑料为碳源,经催化剂的催化裂解在mxene表面原位生长而获得,即mxene负载碳纳米管。

4、进一步地,所述催化剂源于镍、钴、钼、铁中的一种或多种金属的盐。

5、进一步地,所述废塑料源于聚乙烯、聚丙烯、乙烯-醋酸乙烯共聚物、乙烯-丙烯酸共聚物、聚苯乙烯、聚对苯二甲酸乙二醇酯和聚氯乙烯中的一种或任意组合。

6、进一步地,所述mxene的制备方法为:将氟化锂和盐酸混合以此来刻蚀碳化钛铝,经离心、超声和冷冻干燥处理,制得mxene片。

7、进一步地,所述沥青路面抗车辙改性剂的制备方法为:

8、(1)使用破碎机和粉碎机将废塑料进行破碎,形成颗粒状物料。

9、(2)将mxene分散于去离子水中,在惰性气体保护下进行超声分散;然后添加催化剂金属的硝酸盐溶液,再次超声分散均匀后,经过干燥,获得mxene和催化剂的固体复合物;再将所述固体复合物研磨成粉末,放入管式炉内,在惰性气体氛围下进行煅烧,得到mxene负载催化剂粉末。

10、(3)将上述制得的mxene负载催化剂粉末与废塑料颗粒在挤出机中进行熔融共混、挤出成型,再将产物用破碎机进行破碎,获得废塑料与mxene负载催化剂的复合物颗粒。

11、(4)将废塑料与mxene负载催化剂的复合物颗粒放入管式炉内,在惰性气体氛围下进行加热,得到沥青路面抗车辙改性剂。

12、作为优选,步骤(2)中:所述mxene与去离子水的质量比为1:150~250,第一次超声分散的时间为3~5h;所述催化剂金属的盐溶液浓度为1~5 mol/l,再次超声分散的时间为0.5~2h;所述催化剂金属的盐优选为催化剂金属的硝酸盐,如硝酸镍、硝酸钴、硝酸钼和硝酸铁中的一种或任意组合;所述煅烧的温度为400~600℃、保温时间为2~4h、升温速率为5~15 ℃/min;所述催化剂在mxene表面的负载量为1~10%(以催化剂金属的盐中的金属与mxene的质量比计算)。

13、作为优选,步骤(3)中:所述挤出机的温度为150~220℃、转速为150~300rpm;所得复合物颗粒的粒径为0.01~1.5毫米。

14、作为优选,步骤(3)中:所述mxene负载催化剂粉末与废塑料颗粒的质量比为1:90~100。

15、作为优选,步骤(4)中:所述加热的温度为700~900℃、保温时间为1~3h、升温速率为5~15 ℃/min。

16、本发明通过上述方法所制得的基于废塑料催化裂解的沥青路面抗车辙改性剂,可以直接使用在沥青路面建设中,用于增强改性沥青的路面性能,增加改性沥青路面道路建设的范围。具体方法可为:将沥青路面抗车辙改性剂经熔融共混、高速剪切加入基质沥青中,得到改性沥青复合材料,且沥青路面抗车辙改性剂与基质沥青的质量比为0.01~0.05:1。

17、进一步地,所述基质沥青为70#、90#、sbs改性沥青和高粘沥青中的一种或任意组合。

18、与已有技术相比,本发明的有益效果体现在:

19、1、本发明提供的沥青路面抗车辙改性剂在制备时:首先将碳化钛铝经过氟化氢的刻蚀获得mxene片;然后将高分子量废塑料通过催化裂解制备低成本的碳纳米管,碳纳米管是以废塑料为碳源,经催化剂的催化裂解在mxene表面原位生长而获得;最后将mxene负载碳纳米管和沥青共混得到改性沥青复合材料。本发明提供的沥青路面抗车辙改性剂中mxene具有高比表面积,对沥青具有增粘作用,而碳纳米管之间的互接可在沥青中构建三维网络,改善mxene与沥青基质之间的界面相容性,提高改性沥青复合材料高温抗车辙性能和永久变形抗力;同时,本发明的沥青路面抗车辙改性剂可提高沥青的稳定性和耐久性,且弥补改性沥青复合材料低温性能差等缺陷,沥青路面抗车辙改性剂的添加使得基质沥青具有良好的机械性能和路面性能。

20、2、本发明的沥青路面抗车辙改性剂来源于废塑料,实现了对废塑料的高附加值改造,有助于降低白色污染,实现了节能环保的理念,大大降低了生产成本。

21、3、本发明的碳纳米管在mxene中原位生长,实现了碳纳米管的均匀生长。

技术特征:

1.基于废塑料催化裂解的沥青路面抗车辙改性剂,其特征在于:所述沥青路面抗车辙改性剂由mxene和碳纳米管复合而成;

2.根据权利要求1所述的基于废塑料催化裂解的沥青路面抗车辙改性剂,其特征在于:所述催化剂源于镍、钴、钼、铁中的一种或多种金属的盐。

3.根据权利要求1所述的基于废塑料催化裂解的沥青路面抗车辙改性剂,其特征在于:所述废塑料源于聚乙烯、聚丙烯、乙烯-醋酸乙烯共聚物、乙烯-丙烯酸共聚物、聚苯乙烯、聚对苯二甲酸乙二醇酯和聚氯乙烯中的一种或任意组合。

4.一种权利要求1~3中任意一项所述的基于废塑料催化裂解的沥青路面抗车辙改性剂的制备方法,其特征在于,包括如下步骤:

5.根据权利要求4所述的制备方法,其特征在于,步骤(2)中:所述mxene与去离子水的质量比为1:150~250,第一次超声分散的时间为3~5h;所述催化剂金属的盐溶液浓度为1~5mol/l,再次超声分散的时间为0.5~2h。

6.根据权利要求4所述的制备方法,其特征在于:步骤(2)中,所述煅烧的温度为400~600℃、保温时间为2~4h、升温速率为5~15℃/min;所述催化剂在mxene表面的负载量为1~10%。

7.根据权利要求4所述的制备方法,其特征在于:步骤(3)中,所述挤出机的温度为150~220℃、转速为150~300rpm,所得复合物颗粒的粒径为0.01~1.5毫米。

8.根据权利要求4所述的制备方法,其特征在于:步骤(3)中,所述mxene负载催化剂粉末与废塑料颗粒的质量比为1:90~100。

9.根据权利要求4所述的制备方法,其特征在于:步骤(4)中,所述加热的温度为700~900℃、保温时间为1~3h、升温速率为5~15 ℃/min。

10.一种权利要求1~3中任意一项所述抗车辙改性剂在沥青中的应用,其特征在于:将所述的抗车辙改性剂按照1~5%的质量百分比加入到沥青中。

技术总结

本发明公开了基于废塑料催化裂解的沥青路面抗车辙改性剂及其应用,沥青路面抗车辙改性剂是由MXene和碳纳米管混合而成,碳纳米管是以废塑料为碳源,经催化剂的催化裂解在MXene表面原位生长而获得。本发明提供的沥青路面抗车辙改性剂中MXene具有高比表面积,对沥青具有增粘作用,而碳纳米管之间的互接可在沥青中构建三维网络,改善MXene与沥青基质之间的界面相容性,提高沥青的高温抗车辙性能和永久变形抗力,提高沥青的稳定性和耐久性,且弥补改性沥青复合材料低温性能差等缺陷;同时,本发明的沥青路面抗车辙改性剂来源于废塑料,减少了白色污染和资源浪费。

技术研发人员:杨奥运,段鹏鹏,彭钰涵,徐杨,赵本陆,陈兆航,黄伟辰,周雨季,田雨,曾少华

受保护的技术使用者:安徽大学

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!