一种高油酸菜籽油的生产工艺的制作方法

本发明属于菜籽油,具体涉及一种高油酸菜籽油的生产工艺。

背景技术:

1、菜籽油俗称的菜油,又叫香菜油,是以十字花科植物芸苔(即油菜)的种子榨制所得的透明或半透明状的液体。人体对菜籽油的吸收率极高,可达99%。菜籽油还具有一定的软化血管、延缓衰老的功效;同时,由于榨菜籽油的原料是植物的种实,其还会含有一定的种子磷脂,对血管、神经、大脑的发育十分重要;另外,菜籽油的胆固醇很少或几乎不含,所以控制胆固醇摄入量的人可以放心食用。因为菜籽油有上述诸多好处,其成为了我国主要食用油之一,主要产地为长江流域及西南、西北等地,且产量居世界首位。

2、茶籽在压榨时因卷人大量的空气会使制成的毛油快速氧化,且会在后续精炼加工中继续氧化,导致过氧化值升高、油酸含量减少。近年来,国内传统的油脂抗氧化措施是在装瓶前加人单一品种的人工合成抗氧化剂,而单一品种的人工合成抗氧化剂抑制毛油过氧化值升高和油酸降低的效果差;同时,人工合成抗氧化剂可能带来食用安全性问题。另外,茶籽压榨后的毛油中含有大量的磷脂、糖、蛋白质、微量元素及其它杂质等聚合成的磷脂胶束,这些胶束常遮住油脂的细小粒子,使毛油在精炼过程中,降低裂解的速度和油酸得率。此外,胶束的存在也影响了成品的透明度和口感。国内传统的油脂脱胶是采用碱炼脱胶,首先将毛油在加热状态下,边搅拌边将碱液加人油中,使胶束形成凝聚物,后沉淀去除。这种方法虽可除去胶束,但只能除去80%,其余则以非水化磷脂形式存在于油中,仍然阻碍油酸的提取。另外在油脂加热时加人碱液脱胶会产生高温,而油酸等不饱和脂肪酸在高温作用下,产生聚合作用,形成带支链的六碳环二聚体、三聚体等产物,使油酸含量降低;并且现有的压榨设备,不可以将油渣进行压榨,提取其中油量,会造成浪费,效率低,因此亟需一种高油酸菜籽油的生产工艺解决上述问题。

技术实现思路

1、本发明的目的在于提供一种高油酸菜籽油的生产工艺,以解决现有菜籽油生产过程中油酸含量较低的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种高油酸菜籽油的生产工艺,包括以下步骤:

4、s1.除杂、清洗干净的油菜籽风干至含水量为1-2%,得到原料;

5、s2.在原料表面均匀喷洒质量为原料质量3-5%的去离子水,将其破碎后置于炒锅中,加入天然复合抗生素,加热翻炒至100-105℃,立即将炒锅中物料置入螺旋压榨挤压机中进行压榨,收集得到的液体即为毛油;

6、s3.将s2得到的毛油置入油锅中,搅拌条件下加热至125-130℃,立即降温至20-30℃,用聚丙烯有机膜过滤,膜压力为0.2mpa,流量为2.0m3/h,得到脱胶毛油;

7、s4.向脱胶毛油中加入废白土进行预脱色处理,得到预脱色菜籽油,再向预脱色菜籽油中加入活性炭进行脱色处理,得到复脱色菜籽油;

8、s5.将复脱色菜籽油在高温240-270℃和加压5.07千帕的绝对压力的真实罐中进行蒸馏,经冷却后加入质量百分比为0.005%-0.01%的柠檬酸,得到成品菜籽油。

9、作为本发明进一步的方案,所述s1中风干油菜籽时的温度为40-90℃。

10、作为本发明进一步的方案,所述s2中压榨时的温度为85℃。

11、作为本发明进一步的方案,所述s2中天然复合抗生素的用量为原料质量的6%-8%。

12、作为本发明进一步的方案,所述s3中天然复合抗氧化剂由10-15份维生素c、10-20份维生素e和10-20份柠檬酸组成。

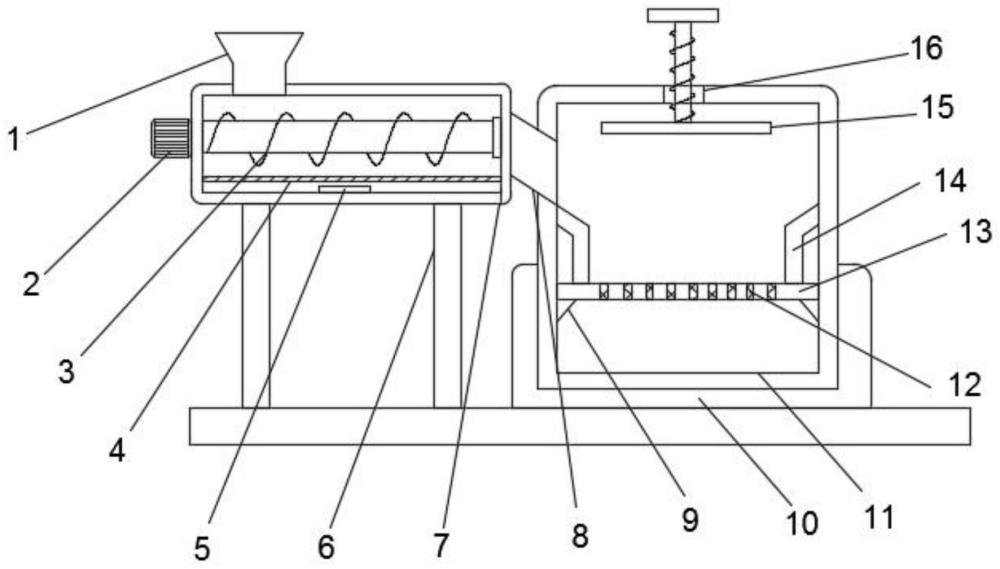

13、作为本发明进一步的方案,所述s2中的螺旋压榨挤压机包括进料漏斗、旋转电机、螺纹杆、导热板、加热器、支柱、压榨箱、排料管、楔块、加热水箱、挤压箱、通孔、支撑板、挡板、压板、螺纹孔、手轮、丝杆、观察窗、箱门和排液管,所述支柱的顶部固定连接有压榨箱,所述压榨箱的顶部一端开设有进料漏斗,所述压榨箱的一侧固定连接有旋转电机,所述旋转电机的输出轴伸入压榨箱与压榨箱内部传动设置的螺纹杆传动连接,所述压榨箱的底部内壁设置有加热器,所述加热器的一侧设置有导热板,所述压榨箱的出料口通过排料管与挤压箱连接,所述挤压箱的内壁两侧均固定连接有楔块,所述楔块的顶部固定连接有支撑板,所述支撑板上均匀设置有通孔,所述支撑板的顶部四周均设置有挡板,丝杆伸入挤压箱内部,且与压板固定连接。

14、作为本发明进一步的方案:所述丝杆与挤压箱的连接处开设有螺纹孔,且所述丝杆的顶端固定连接有手轮。

15、作为本发明进一步的方案:所述挤压箱位于加热水箱中,所述挤压箱的一侧设置有观察窗,所述挤压箱的一侧铰链连接有箱门,所述箱门的一侧设置有排液管,所述排液管上安装有阀门。

16、作为本发明进一步的方案:所述挡板有四块,且一块所述挡板与支撑板活动连接。

17、与现有技术相比,本发明的有益效果:

18、1.本发明提供了一种高油酸菜籽油的生产工艺,在菜籽油生产过程中,传统的油脂抗氧化措施是在装瓶前加人单一品种的人工合成抗氧化剂,而单一品种的人工合成抗氧化剂抑制毛油过氧化值升高和油酸降低的效果差;同时,人工合成抗氧化剂可能带来食用安全性问题,采用碱炼脱胶,首先将毛油在加热状态下,边搅拌边将碱液加人油中,使胶束形成凝聚物,后沉淀去除。这种方法虽可除去胶束,但只能除去80%,其余则以非水化磷脂形式存在于油中,仍然阻碍油酸的提取。另外在油脂加热时加人碱液脱胶会产生高温,而油酸等不饱和脂肪酸在高温作用下,产生聚合作用,形成带支链的六碳环二聚体、三聚体等产物,使油酸含量降低;本发明采用天然复合抗氧化剂对菜籽油进行抗氧化处理,可以有效的抑制菜籽油中过氧化值的升高,同时延缓了油酸的氧化,使油酸含量达到82.6%,同时不会带来食用安全性问题,并且采用聚丙烯有机膜过滤毛油,可以使油中的磷脂胶束脱出率高达99.6%。

19、2.现有的压榨设备,不可以将油渣进行压榨,提取其中油量,会造成浪费,效率低等技术问题,而本发明中,菜籽通过进料漏斗进入到压榨箱,旋转电机带动螺纹杆对菜籽进行压榨,然后加热器进行加热,通过导热板传输热量,避免菜油冷却,不易输送,然后通过排料管进入到挤压箱中的支撑板上,旋转手轮,带动丝杆转动,从而带动压板下降,对支撑板上的油渣进行持续挤压,加快将油渣中的油挤出,提取其中油量,避免浪费,提高产油效率,比传统的气缸带动压板下降,瞬间挤压的效果更好,提高工作效率,挤出的油通过通孔排出,支撑板的顶部设置有四块挡板,且一块挡板与支撑板活动连接,便于打开箱门排出油渣;挤压箱位于加热水箱中,便于水浴加热,加热更加均匀,避免油脂冷却,不易压榨流淌。

技术特征:

1.一种高油酸菜籽油的生产工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种高油酸菜籽油的生产工艺,其特征在于,所述s1中风干油菜籽时的温度为40-90℃。

3.根据权利要求1所述的一种高油酸菜籽油的生产工艺,其特征在于,所述s2中压榨时的温度为85℃。

4.根据权利要求1所述的一种高油酸菜籽油的生产工艺,其特征在于,所述s2中天然复合抗生素的用量为原料质量的6%-8%。

5.根据权利要求1所述的一种高油酸菜籽油的生产工艺,其特征在于,所述s3中天然复合抗氧化剂由10-15份维生素c、10-20份维生素e和10-20份柠檬酸组成。

6.根据权利要求1所述的一种高油酸菜籽油的生产工艺,其特征在于,所述s2中螺旋压榨挤压机包括进料漏斗(1)、旋转电机(2)、螺纹杆(3)、导热板(4)、加热器(5)、支柱(6)、压榨箱(7)、排料管(8)、楔块(9)、加热水箱(10)、挤压箱(11)、通孔(12)、支撑板(13)、挡板(14)、压板(15)、螺纹孔(16)、手轮(17)、丝杆(18)、观察窗(19)、箱门(20)和排液管(21),所述支柱(6)的顶部固定连接有压榨箱(7),所述压榨箱(7)的顶部一端开设有进料漏斗(1),所述压榨箱(7)的一侧固定连接有旋转电机(2),所述旋转电机(2)的输出轴伸入压榨箱(7)与压榨箱(7)内部传动设置的螺纹杆(3)传动连接,所述压榨箱(7)的底部内壁设置有加热器(5),所述加热器(5)的一侧设置有导热板(4),所述压榨箱(7)的出料口通过排料管(8)与挤压箱(11)连接,所述挤压箱(11)的内壁两侧均固定连接有楔块(9),所述楔块(9)的顶部固定连接有支撑板(13),所述支撑板(13)上均匀设置有通孔(12),所述支撑板(13)的顶部四周均设置有挡板(14),丝杆(18)伸入挤压箱(11)内部,且与压板(15)固定连接。

7.根据权利要求6所述的一种高油酸菜籽油的生产工艺,其特征在于,所述丝杆(18)与挤压箱(11)的连接处开设有螺纹孔(16),且所述丝杆(18)的顶端固定连接有手轮(17)。

8.根据权利要求6所述的一种高油酸菜籽油的生产工艺,其特征在于,所述挤压箱(11)位于加热水箱(10)中,所述挤压箱(11)的一侧设置有观察窗(19),所述挤压箱(11)的一侧铰链连接有箱门(20),所述箱门(20)的一侧设置有排液管(21),所述排液管(21)上安装有阀门。

9.根据权利要求6所述的一种高油酸菜籽油的生产工艺,其特征在于,所述挡板(14)有四块,且一块所述挡板(14)与支撑板(13)活动连接。

技术总结

本发明公开了一种高油酸菜籽油的生产工艺,属于菜籽油技术领域。所述工艺将油菜籽除杂、清洗干净后,将其放入滚筒式热风干机中风干得原料;将得到的原料均匀喷入去离子水,然后将其破碎,接着置入炒锅中,并加入天然复合抗氧化剂,不断翻炒所述炒锅中的破碎后的原料;待将炒锅加热后,立即将所述炒锅中的破碎后的原料置入螺旋压榨挤压机中进行压榨,收集液体即得毛油,采用天然复合抗氧化剂对菜籽油进行抗氧化处理,可以有效的抑制菜籽油中过氧化值的升高,同时延缓了油酸的氧化,使油酸含量达到82.6%,并且采用聚丙烯有机膜过滤毛油,可以使油中的磷脂胶束脱出率高达99.6%。

技术研发人员:孙冬

受保护的技术使用者:安徽启航健康科技有限公司

技术研发日:

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!