一种从共发酵液中分离提取生物基尼龙-54前体的方法

本发明属于发酵液分离领域,具体涉及一种从共发酵液中分离提取生物基尼龙-54前体的方法。

背景技术:

1、尼龙,又称聚酰胺,全球尼龙(pa)产量超过800万吨,并且正以2.2%的年均增长率蓬勃发展,到2027年将达到1040万吨,产值约470亿美元。然而大多数尼龙都是由石化衍生的单体资源制成,与石油基尼龙相比,生物基尼龙进一步减排二氧化碳,降低了对石油的依赖度,并且生产过程更加绿色低碳,健康持续。随着全球碳中和政策稳步推进,为了减少尼龙生产对环境的影响,尼龙的生物基生产引起了广泛关注。长期来看生物基材料将逐步替代石油基材料,成为传统产业升级的重要驱动力。实现可再生资源逐步替代化石资源,推动材料产业的绿色低碳发展

2、作为全生物基的代表性产物,尼龙-54,即聚戊二胺丁二酸,是由尼龙54-前体,即戊二胺丁二酸盐,以摩尔比1:1的比例聚合而成,具有机械强度高、耐油性、耐热性和防渗透性等优势,几乎不与芳香族以及脂肪族的化合物发生反应,可应用在储存、包装、运输等领域。目前尼龙54制备流程如下:1)通过发酵、全细胞转化及酶催化等生物转化手段分开合成制备单体丁二酸及戊二胺;2)将上述得到的丁二酸及戊二胺溶液进行混合成盐,得到尼龙-54前体戊二胺丁二酸盐;3)将尼龙-54前体进行聚合生成尼龙-54。由此可见,目前制备尼龙-54的方法步骤繁琐,且生物合成及分离纯化过程中需要用到大量的酸碱溶液从而产生大量的废盐。

技术实现思路

1、发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种操作便捷、路线短、成本低、绿色环保、产品质量高,从发酵发酵液中提取尼龙-54前体的集成工艺。

2、为了实现上述目的,本发明采取的技术方案如下:

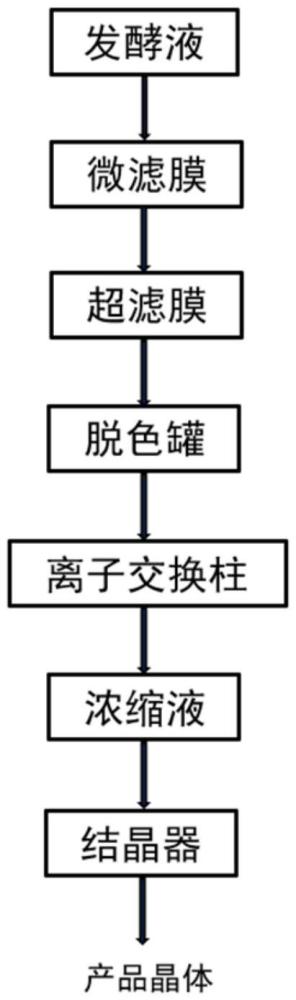

3、一种从共发酵液中分离提取生物基尼龙-54前体的方法,包括如下步骤:

4、(1)将共发酵产尼龙-54前体的发酵液依次经过微滤膜和超滤膜,以除去蛋白质、和大分子杂质,随后进入脱色罐进行脱色除杂,获得澄清的尼龙-54前体溶液;

5、(2)将步骤(1)获得的尼龙-54前体溶液经过离子交换柱进行高度纯化,以去除溶液中的乙酸、乳酸、有机胺和离子杂质,经解吸后获得解吸液;

6、(3)将步骤(2)获得的解吸液经浓缩、结晶,即得尼龙-54前体晶体盐。

7、具体地,步骤(1)中,所述的共发酵产尼龙-54前体采用利用基因工程菌共发酵制备,具体制备方法参考cn108531494b;发酵液中尼龙-54前体浓度在90-130g/l。

8、具体地,步骤(1)中,所述的微滤膜采用聚醚砜微滤膜,通过孔径为0.1μm的微滤膜进行切向流过滤,进料流速为450~500l/h,料液温度为30~40℃,操作压力为1~2bar。

9、具体地,步骤(1)中,所述的超滤膜采用聚醚砜超滤膜,超滤膜截留分子量为5000,进料流速为400~450l/h,料液温度为30~40℃,操作压力为0.3~0.5bar。

10、具体地,步骤(1)中,所述的脱色罐内填充有木制活性炭进行脱色除杂,操作条件为300~350转/分的搅拌转速下,活性炭添加量以质量体积百分比计,为超滤获得的液体体积的1.5~2%,脱色温度为35~40℃,脱色时间为40~50分钟。

11、具体地,步骤(2)中,所述的离子交换柱包括串联的阳离子交换柱和阴离子交换柱;所述的阳离子交换柱采用的阳离子交换树脂为d150,所述的阴离子交换柱采用的阴离子交换树脂为d315。

12、具体地,步骤(2)中,离子交换柱的纯化过程为:上样流量为3~4bv/h,物料依次经过阳离子交换柱和阴离子交换柱,上样至出口浓度接近上样浓度范围的5%,停止上样;用3~5bv的去离子水初步洗去离子交换色谱杂质,阳离子交换柱和阴离子交换柱断开后分别同时进行解析;阳离子交换柱以丁二酸水溶液为解吸剂,丁二酸水溶液中丁二酸的浓度为70~80g/l,解吸流量为2~3bv/h,解吸剂用量为4~5bv;阴离子交换柱以戊二胺水溶液为解吸剂,戊二胺水溶液中戊二胺的浓度为0.75~1m,解吸流量为3~4bv/h,解吸剂用量为2~3bv。

13、具体地,步骤(3)中,解吸液采用减压蒸发浓缩,温度65~70℃,转速300~350rpm,操作压力-0.5~1mpa;浓缩至尼龙54-前体浓度1800~2000g/l

14、具体地,步骤(3)中,所述结晶为将浓缩液送入结晶器中,以1℃/min升温至50~60℃,维持20~30min;经降温溶析结晶,以10℃/h降温至0~-10℃,保持该温度8~10h,所用溶析溶剂为乙醇,降温开始流加乙醇,乙醇添加速率1~1.5ml/min,乙醇添加量为结晶器中浓缩液体积5~6倍,得到尼龙-54前体晶体盐。

15、具体地,步骤(3)中,所得到的尼龙-54前体晶体盐纯度不低于99%。

16、有益效果:

17、本发明采用膜分离、活性炭脱色、离子交换色谱柱和结晶技术从共发酵生产的戊二胺丁二酸盐发酵液中提取尼龙-54前体的集成工艺,首次将膜分离、活性炭脱色、离子交换色谱和结晶技术引入共发酵法生产戊二胺丁二酸盐的提取中。本发明涉及的膜分离、活性炭脱色、离子交换色谱和结晶技术等集成工艺具有操作便捷,过程酸碱零添加,废盐近零排放,成本低,绿色环保,产品质量高的特点,同时所有醇类后续抽滤液蒸馏回收利用,克服了现有技术存在的步骤繁琐、废弃盐产量大、产品安全性差、收率不高,使戊二胺丁二酸生产成本明显降低,收率和产品质量显著提高。

技术特征:

1.一种从共发酵液中分离提取生物基尼龙-54前体的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的将共发酵产尼龙-54前体的发酵液,其特征在于,所述的共发酵产尼龙-54前体采用利用基因工程菌共发酵制备,发酵液中尼龙-54前体浓度在90-130g/l。

3.根据权利要求1所述的从共发酵液中分离提取生物基尼龙-54前体的方法,其特征在于,步骤(1)中,所述的微滤膜采用聚醚砜微滤膜,通过孔径为0.1μm的微滤膜进行切向流过滤,进料流速为450~500l/h,料液温度为30~40℃,操作压力为1~2bar。

4.根据权利要求1所述的从共发酵液中分离提取生物基尼龙-54前体的方法,其特征在于,步骤(1)中,所述的超滤膜采用聚醚砜超滤膜,超滤膜截留分子量为5000,进料流速为400~450l/h,料液温度为30~40℃,操作压力为0.3~0.5bar。

5.根据权利要求1所述的从共发酵液中分离提取生物基尼龙-54前体的方法,其特征在于,步骤(1)中,所述的脱色罐内填充有木制活性炭进行脱色除杂,操作条件为300~350转/分的搅拌转速下,活性炭添加量以质量体积百分比计,为超滤获得的液体体积的1.5~2%,脱色温度为35~40℃,脱色时间为40~50分钟。

6.根据权利要求1所述的从共发酵液中分离提取生物基尼龙-54前体的方法,其特征在于,步骤(2)中,所述的离子交换柱包括串联的阳离子交换柱和阴离子交换柱;所述的阳离子交换柱采用的阳离子交换树脂为d150,所述的阴离子交换柱采用的阴离子交换树脂为d315。

7.根据权利要求6所述的从共发酵液中分离提取生物基尼龙-54前体的方法,其特征在于,步骤(2)中,离子交换柱的纯化过程为:上样流量为3~4bv/h,物料依次经过阳离子交换柱和阴离子交换柱,上样至出口浓度接近上样浓度的5%,停止上样;用3~5bv的去离子水初步洗去离子交换色谱杂质,阳离子交换柱和阴离子交换柱断开连接后分别同时进行解析;阳离子交换柱以丁二酸水溶液为解吸剂,丁二酸水溶液中丁二酸的浓度为70~80g/l,解吸流量为2~3bv/h,解吸剂用量为4~5bv;阴离子交换柱以戊二胺水溶液为解吸剂,戊二胺水溶液中戊二胺的浓度为0.75~1m,解吸流量为3~4bv/h,解吸剂用量为2~3bv。

8.根据权利要求1所述的从共发酵液中分离提取生物基尼龙-54前体的方法,其特征在于,步骤(3)中,解吸液采用减压蒸发浓缩,温度65~70℃,转速300~350rpm,操作压力-0.5~1mpa;浓缩至尼龙54-前体浓度1800~2000g/l。

9.根据权利要求1所述的从共发酵液中分离提取生物基尼龙-54前体的方法,其特征在于,步骤(3)中,所述结晶为将浓缩液送入结晶器中,以1℃/min升温至50~60℃,维持20~30min;经降温溶析结晶,以10℃/h降温至0~-10℃,保持该温度8~10h,所用溶析溶剂为乙醇,降温开始流加乙醇,乙醇添加速率1~1.5ml/min,乙醇添加量为结晶器中浓缩液体积5~6倍,得到尼龙-54前体晶体盐。

10.根据权利要求1所述的从共发酵液中分离提取生物基尼龙-54前体的方法,其特征在于,步骤(3)中,所得到的尼龙-54前体晶体盐纯度不低于99%。

技术总结

本发明公开了一种从共发酵液中分离提取生物基尼龙‑54前体的方法,主要包括发酵液预处理、离子交换色谱高度纯化处理、结晶产品加工三个步骤。该集成工艺是将共发酵产尼龙‑54前体的发酵液采用微滤膜和超滤膜错流过滤,再用活性炭脱色除杂,获得澄清的尼龙‑54前体溶液,再经过阳离子交换柱和阴离子交换柱吸附,色谱柱解吸液经浓缩,结晶得到尼龙‑54前体产品,从发酵液中直接分离得到的戊二胺丁二酸盐产品可以达到聚合要求。该集成工艺具有过程无需调节酸碱分离,废盐近零排放,过程安全可控,绿色低成本的特点,能有效克服收率低,降低废弃盐产生,具有重要的应用价值和良好的经济性。

技术研发人员:陈可泉,赵晓杰,李辉,胡启旭,杨悦,冯娇,王昕

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!