一种负压生产N甲基苯胺的方法与流程

本发明涉及负压生产n甲基苯胺,尤其涉及一种负压生产n甲基苯胺的方法。

背景技术:

1、n-甲基苯胺是重要的化工原料,主要用于主要用途:新一代低毒除草剂苯噻酰草胺的主要中间体、合成低毒杀虫剂噻嗪酮的原料、医药中间体及阳离子染料中间体生产、高清洁非金属汽油抗爆剂,增加辛烷值。早期采用强酸性液相催化反应工艺,由于强酸的腐蚀、环保等问题,逐渐被淘汰。目前,n-甲基苯胺的生产主要采用苯胺与甲醇气相反应工艺的生产方法,苯胺与甲醇在酸性催化剂的作用下,通过亲核取代反应合成的,其反应式如下:

2、c6h5-nh2+ch3oh→c6h5-nhch3+h2o

3、生成的n-甲基苯胺还会与甲醇进一步进行二次取代nh基团中h的反应,生成n,n-二甲基苯胺,此产物也是目前最大的副产物。

4、c6h5-nhch3+ch3oh→c6h5-n(ch3)2+h2o

5、目前工业化装置采用单级列管式反应器,反应降温后的尾气,需要正压工况下进入吸收塔进行吸收操作,从而回收尾气中的甲醇、苯胺等未反应物料。对吸收工艺而言,高压更有利吸收塔操作,但是反应系统需要低压提高产品选择性,因此综合考虑前后反应系统及吸收系统压力,目前工业化装置设置后端的吸收塔接近常压的压力120kpaa、反应系统压力较高160kpaa左右。

6、这样做的主要有2个缺点:(1)尾气中的有机物回收效率低,特别是尾气中的苯胺含量较高超过0.2%,此尾气进入加热炉做燃烧料时,因为苯胺含“n”的原因,导致加热炉燃烧的nox含量超标,带来环保问题,需要设置附加的脱硝系统,才能达标排放,增加投资及风险;(2)反应系统压力较高,虽然反应系统初期压力为160kpaa左右,但在反应末期催化剂床层压降增大时,反应器入口压力达到200kpaa,反应系统操作压力升高,一方面,对于大型列管式反应器的设计及制造难度增加,5米左右的反应器直径,管板厚度将大幅度增加,此管板为锻件,制造成本及难度增加;另一方面,压力升高会导致最大的副反应生成n,n-二甲基苯胺的量增多。从以上两个方程式可以看出,n,n-二甲基苯胺生成总的方程式为:

7、c6h5-nh2+2ch3oh→c6h5-n(ch3)2+2h2o

8、此反应式为化学平衡反应,增加反应压力,会导致副产物n,n-二甲基苯胺大量增加,不得不设置精馏分离单独分离,而且n,n-二甲基苯胺与产品n-甲基苯胺的沸点差异只有3,精馏实现较清晰的分离,需要消耗大量的能耗,也是装置精馏单元能耗最高的塔。

9、为了解决上述问题,本发明提出一种负压生产n甲基苯胺的方法。

技术实现思路

1、针对现有技术的不足,本发明提供了一种负压生产n甲基苯胺的方法,以解决现有技术中“(1)尾气中的有机物回收效率低,特别是尾气中的苯胺含量较高超过0.2%,此尾气进入加热炉做燃烧料时,因为苯胺含“n”的原因,导致加热炉燃烧的nox含量超标,带来环保问题,需要设置附加的脱硝系统,才能达标排放,增加投资及风险;(2)反应系统压力较高,虽然反应系统初期压力为160kpaa左右,但在反应末期催化剂床层压降增大时,反应器入口压力达到200kpaga,反应系统操作压力升高,一方面,对于大型列管式反应器的设计及制造难度增加,5米左右的反应器直径,管板厚度将大幅度增加,此管板为锻件,制造成本及难度增加;另一方面,压力升高会导致最大的副反应生成n,n-二甲基苯胺的量增多”的技术问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种负压生产n甲基苯胺的方法,包括如下步骤:

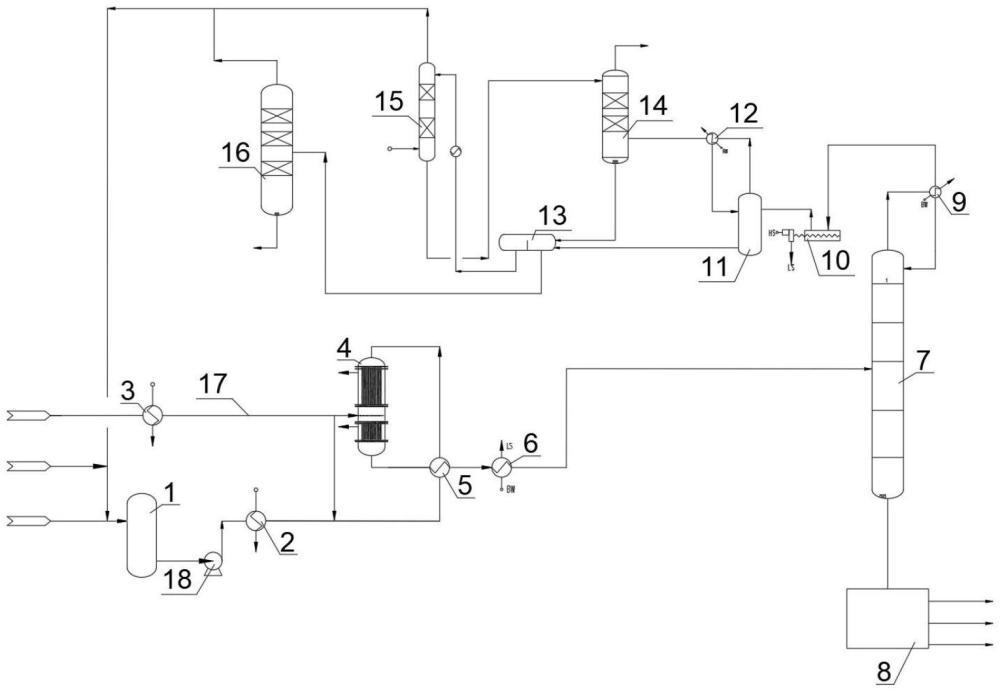

3、s1:首先将按照一定比例混合后的苯胺与甲醇加入原料罐内,在经过增压泵增压后送入原料汽化器内,汽化后的原料在经过预热器与反应后的原料进行换热,换热后的原料在进入二级气相急冷反应器内,二级气相急冷反应器的反应系统操作压力至负压系统,通过反应后系统的稳定塔顶设置尾气压缩机抽吸实现,反应压力越低,越有利于提高反应产品n-甲基苯胺的选择性,因此将二级气相急冷反应器设置为负压约0.07mpaa工艺条件下进行反应;

4、s2:反应完成后的原料在进入换热器降温后再进入蒸汽发生器进行回收热量,降温后的原料在进入稳定塔本体内进行气液分离,分离后的塔顶气相进入稳定塔水冷器内进行冷却,塔釜液相则进入产品精馏系统进一步处理,可得到产品n-甲基苯胺;

5、s3:塔顶气相在冷却后进入尾气压缩机内进行增压,尾气压缩机设置在稳定塔的水冷器之后,选择压缩比高的螺杆式压缩机,带压尾气进入操作压力250-350kpaa的吸收塔回收有机物物料后,剩余的尾气则通过吸收塔顶部排出,并作为导热油炉的燃料进行利用,特别是尾气中的苯胺含量由常压吸收的0.2%降低至0.001%,解决此尾气进入加热炉做燃烧料时,因为含“n”的原因,加热炉燃烧的nox含量超标问题,增压后的气体进入压缩机分液罐内,并与在压缩机冷凝器中冷凝的液体接触进行降温,冷却后的气体进入带压约0.3mpaa压力的吸收塔内回收其中的物料苯胺及甲醇。

6、根据权利要求所述的一种负压生产n甲基苯胺的方法,其特征在于,操作压力250-350kpaa吸收塔回收有机物物料后,剩余的尾气则通过吸收塔顶部排出,尾气中的甲醇含量为0.0005%左右,与目前工业化装置接近常压吸收工艺中尾气中的甲醇含量为0.04%左右对比,吸收效率大幅度提高。

7、根据权利要求所述的一种负压生产n甲基苯胺的方法,其特征在于,尾气压缩机入口压力设置为10-70kpaa,优选40-50kpaa。

8、根据权利要求所述的一种负压生产n甲基苯胺的方法,其特征在于,二级气相急冷反应器入口反应压力30-90kpaa,优选50-60kpaa。

9、根据权利要求所述的一种负压生产n甲基苯胺的方法,其特征在于,n,n-二甲基苯胺生成量减少50-60%,优选30-40%。

10、根据权利要求所述的一种负压生产n甲基苯胺的方法,其特征在于,尾气压缩机出口尾气压力设置为130-460kpaa,优选250-350kpaa。

11、本发明提供了一种负压生产n甲基苯胺的方法,具备以下有益效果:

12、本发明提出一个可以利用的负压等温反应工艺流程,通过设置螺杆式尾气压缩机抽吸反应尾气,一方面提供反应系统的负压操作压力,另一方面,通过尾气压缩机增压后的尾气进入尾气吸收塔,吸收压力升高,更有利于提高吸收效果,减少尾气中苯胺、甲醇等有机物含量。

技术特征:

1.一种负压生产n甲基苯胺的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种负压生产n甲基苯胺的方法,其特征在于,操作压力250-350kpaa吸收塔(14)回收有机物物料后,剩余的尾气则通过吸收塔(14)顶部排出,尾气中的甲醇含量为0.0005%左右,与目前工业化装置接近常压吸收工艺中尾气中的甲醇含量为0.04%左右对比,吸收效率大幅度提高。

3.根据权利要求1所述的一种负压生产n甲基苯胺的方法,其特征在于,尾气压缩机(10)入口压力设置为10-70kpaa,优选40-50kpaa。

4.根据权利要求1所述的一种负压生产n甲基苯胺的方法,其特征在于,二级气相急冷反应器入口反应压力30-90kpaa,优选50-60kpaa。

5.根据权利要求1所述的一种负压生产n甲基苯胺的方法,其特征在于,n,n-二甲基苯胺生成量减少50-60%,优选30-40%。

6.根据权利要求1所述的一种负压生产n甲基苯胺的方法,其特征在于,尾气压缩机(10)出口尾气压力设置为130-460kpaa,优选250-350kpaa。

技术总结

本发明涉及负压生产N甲基苯胺技术领域,尤其涉及一种负压生产N甲基苯胺的方法,包括如下步骤:将一定比例混合、汽化后的原料苯胺与甲醇,加热至反应温度,进入二级负压、等温反应器内反应,反应出料进入稳定塔内冷凝大部分有机物后,塔顶的不凝尾气通过尾气压缩机增压至0.3MPaA送入吸收塔回收有机物,减少尾气中苯胺、甲醇等排放;本发明通过负压等温反应工艺提高N‑甲基苯胺选择性,并且通过带压吸收尾气中的有机物,减少苯胺排放,该工艺改变现有工业化装置正压反应带来的N,N‑二甲基苯胺副产物多、常压吸收工艺导致尾气吸收效果差、尾气中苯胺含量多且燃烧后NOX超标的问题。

技术研发人员:陈娟

受保护的技术使用者:江苏欧立可环保科技有限公司

技术研发日:

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!