一种高导热双功能颗粒填料及其制备方法

本发明涉及电子封装,尤其涉及一种高导热双功能颗粒填料及其制备方法。

背景技术:

1、随着电子设备向小型化、高功率密度和多功能化方向发展,其过热风险持续提升。这种趋势使得有效的热管理成为电子设备设计和功能维持的关键因素。热界面材料(thermal interface materials,tims)在填充固体与固体之间界面间隙时,能够有效传导热量,从而帮助解决电子器件中的热管理问题。高性能的tims需要具备高热导率和良好的力学特性,如低杨氏模量,以适应不同材料间的热膨胀系数差异。

2、提升高分子材料导热性能的方法主要分为本征法和填充法两种。本征法通过改变聚合物的分子链或分布来提高导热性,但其工艺复杂且加工难度相对填充法而言相对较大。填充法则是通过向聚合物基体中添加高导热填料来制备导热复合材料,填充法因其简便性和有效性而更受青睐。填充型复合材料不仅具有优异的导热和绝缘性能,还通常兼具良好的力学性能和抗电击穿性能,使其在微电子器件领域中发挥着重要作用。常用的导热填料包括金属粉末、陶瓷粉末、石墨、碳纤维等,这些材料因其高热导率而被广泛应用于提高tims的导热性能。导热填料的颗粒大小、形状以及填料与基体之间的相互作用都会显著影响复合材料的热导率。例如,颗粒越小,热导率通常越高;而填料的含量增加,也会提高复合材料的热导率。

技术实现思路

1、本发明的目的在于提供一种高导热双功能颗粒填料及其制备方法,能够提高二氧化硅微球和氮化铝粉末的相容性,提高与基体材料的结合力,从而降低氮化铝与基体的界面热阻,提高热界面材料的导热率。

2、本发明的目的之一在于避免现有技术的不足而提供一种高导热双功能颗粒填料的制备方法,该制备方法包括:(1)将氨水、乙醇和去离子水混合均匀,然后加入正硅酸乙酯和乙醇混合液,在恒温水浴的条件下反应,反应结束后进行离心,对所得沉淀物进行洗涤和干燥,得到sio2微球;

3、(2)将无水三氯化铝、二氯甲烷和无水异丙醇混合均匀,加热反应,对所得产物进行真空干燥和煅烧,得到al2o3粉体;

4、(3)将al2o3粉体、水和炭黑按一定比例混合,然后进行球磨,球磨后烘干,再加入聚乙烯醇溶液,在惰性气体的保护下进行碳热还原氮化合成反应,然后进行除碳,得到aln粉体;

5、(4)将sio2微球、aln粉体分散于基体材料中,经成型处理后得到高导热双功能颗粒填料。

6、在一些实施方式中,上述制备方法的步骤(1)中,氨水的浓度为3.6mol/l~6mol/l,乙醇浓度为9mol/l~11.4mol/l,正硅酸乙酯的浓度为0.15mol/l~0.25mol/l。

7、在一些实施方式中,所述恒温水浴的温度为60℃~90℃,反应时间为90~120min;所述干燥的温度为90℃~150℃。

8、在一些实施方式中,上述制备方法的步骤(2)中,无水三氯化铝、二氯甲烷和无水异丙醇的质量分数分别为(13.3%~15%):(75%~77.7%):(9%~10%)。

9、在一些实施方式中,所述加热反应的温度为100℃~120℃,时间为15~21h;所述真空干燥的温度为60℃~80℃,时间为4~6h;所述煅烧的温度为270℃~330℃,时间为20~60min。

10、在一些实施方式中,上述制备方法的步骤(3)中,炭黑和al2o3粉体的摩尔比为(8~10):(1~2)。

11、在一些实施方式中,所述球磨的球磨时间为1.5~9h,球磨转速为700r/min~900r/min,球磨介质的粒径包括0.1mm、0.3mm、0.5mm和0.8mm中的一种或任意几种的组合。

12、在一些实施方式中,所述聚乙烯醇溶液中聚乙烯醇的质量分数为1.5%~3.5%;所述碳热还原氮化合成反应的温度为1350℃~1450℃,时间为2h;所述除碳的温度为700℃,除碳的时间为30min。

13、在一些实施方式中,上述方法的步骤(4)中,成型处理包括压缩成型、注塑成型、3d打印成型或拉拔成型;所述基体材料包括硅橡胶、环氧树脂和聚氨酯中的一种。

14、本发明的目的之二在于提供一种高导热双功能颗粒填料,由上述的制备方法制得。

15、本发明所提供的一种高导热双功能颗粒填料的制备方法的有益效果:

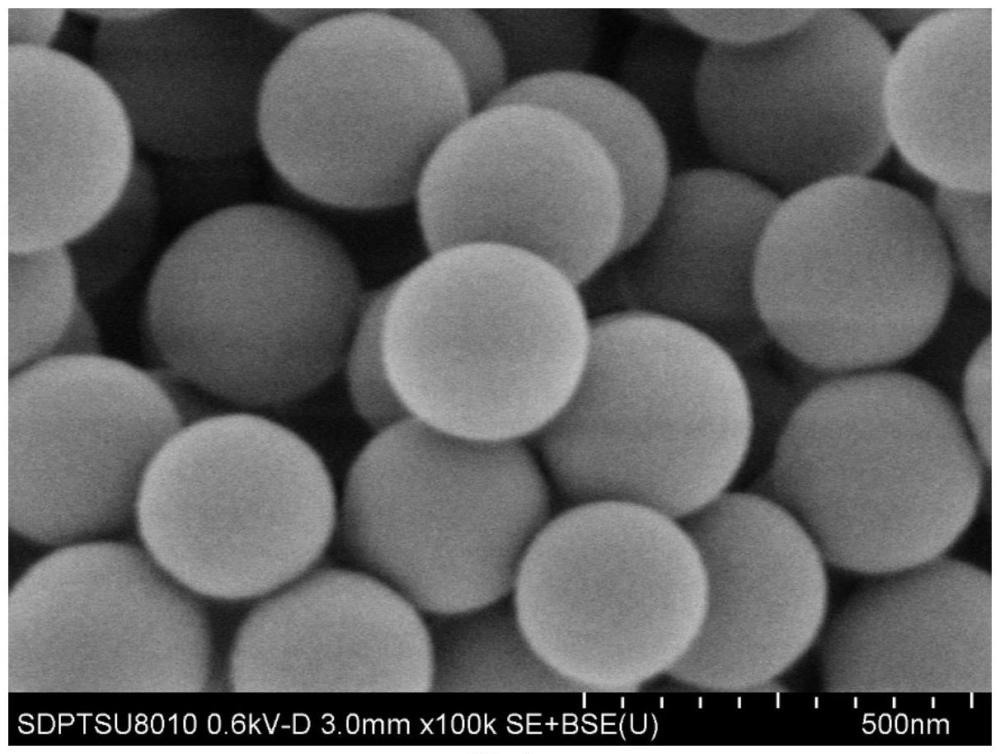

16、(1)本发明采用正硅酸乙酯作为硅源,采用溶胶-凝胶法在醇水溶液体系中制备出二氧化硅微球,制备过程中不需添加额外的有机溶剂,污染小且能耗小;通过本发明可以获得高圆度、窄分布且粒径可控的单分散二氧化硅微球。

17、(2)本发明采用无水三氯化铝和二氯甲烷作为氮化铝的前驱体,在异丙醇溶液体系中所形成的溶胶-凝胶法可以使得原料在该溶液体系中形成低黏度的溶液,从而能够在分子水平上获得均匀性。在形成凝胶时,反应物之间在分子水平上被均匀混合,因此获得的氮化铝前驱体具有成分易分布均匀的特点。与固相混合法相比,溶胶凝胶法制备的氮化铝前驱体颗粒更为细小。

18、(3)溶胶-凝胶法通过铝盐与有机碳源的化学分解,可以在较低的温度下发生氮化反应,具有制备工艺简单的特点。

19、(4)采用该溶胶-凝胶法所制备的氮化铝粉末纯度高、性能稳定,粉末粒度细小且均匀,具有良好的成形和烧结性能。

20、(5)采用该溶胶-凝胶法更加利于原料实现均匀定量地掺入微量元素,实现分子水平上的均匀掺杂。

技术特征:

1.一种高导热双功能颗粒填料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中,氨水的浓度为3.6mol/l~6mol/l,乙醇浓度为9mol/l~11.4mol/l,正硅酸乙酯的浓度为0.15mol/l~0.25mol/l。

3.根据权利要求2所述的制备方法,其特征在于,所述恒温水浴的温度为60℃~90℃,反应时间为90~120min;所述干燥的温度为90℃~150℃。

4.根据权利要求1所述的制备方法,其特征在于,所述步骤(2)中,无水三氯化铝、二氯甲烷和无水异丙醇的质量分数分别为(13.3%~15%):(75%~77.7%):(9%~10%)。

5.根据权利要求4所述的制备方法,其特征在于,所述加热反应的温度为100℃~120℃,时间为15~21h;所述真空干燥的温度为60℃~80℃,时间为4~6h;所述煅烧的温度为270℃~330℃,时间为20~60min。

6.根据权利要求1所述的制备方法,其特征在于,所述步骤(3)中,炭黑和al2o3粉体的摩尔比为(8~10):(1~2)。

7.根据权利要求6所述的制备方法,其特征在于,所述球磨的球磨时间为1.5~9h,球磨转速为700r/min~900r/min,球磨介质的粒径包括0.1mm、0.3mm、0.5mm和0.8mm中的一种或任意几种的组合。

8.根据权利要求7所述的制备方法,其特征在于,所述聚乙烯醇溶液中聚乙烯醇的质量分数为1.5%~3.5%;所述碳热还原氮化合成反应的温度为1350~1450℃,时间为2h;所述除碳的温度为700℃,除碳的时间为30min。

9.根据权利要求1所说的制备方法,其特征在于,所述步骤(4)中,成型处理包括压缩成型、注塑成型、3d打印成型或拉拔成型;所述基体材料包括硅橡胶、环氧树脂和聚氨酯中的一种。

10.一种高导热双功能颗粒填料,由权利要求1至9中任一项所述的方法制得。

技术总结

本发明是关于一种高导热双功能颗粒填料及其制备方法,属于电子封装技术领域。该制备方法通过溶胶‑凝胶法分别制备出粒径均匀的SiO<subgt;2</subgt;微球以及Al<subgt;2</subgt;O<subgt;3</subgt;粉体,并通过碳热还原氮化合成反应合成了AlN粉体,将SiO<subgt;2</subgt;微球和AlN粉体复配使用,降低了AlN粉体在基体材料中界面热阻,提高了热界面材料的热导率。

技术研发人员:谢碧玲,郭丽冰,谢露,柯杰,吴润林,吴敏茵,杨子璇,胡嘉惠,陈龙文

受保护的技术使用者:顺德职业技术学院

技术研发日:

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!