一种改性石英纤维的制备方法及在复合材料中的应用

本发明属于石英纤维增强硅树脂复合材料,具体涉及一种改性石英纤维的制备方法及在耐高温高强度石英纤维/硅树脂复合材料中的应用。

背景技术:

1、石英纤维/硅树脂复合材料是一种由石英纤维与硅树脂基体材料按照一定比例混合后形成的功能复合材料,石英纤维由于具有耐热性、高比强度、比模量的特性,石英纤维/硅树脂复合材料介电常数和介电损耗低,且不易受温度和频率的影响,是耐高温雷达天线罩、天线窗等透波构件常用材料之一。在石英纤维生产中需要使用表面处理剂以提高石英纤维的质量,目前常用的表面处理剂主要有环氧和环氧k两种,表面处理剂可以提高石英纤维与基体树脂的界面结合力,有利于提高复合材料的力学性能。

2、硅树脂由于其优异的耐热性能,所制备的复合材料室温稳定,可短时间达到500℃,然而石英纤维表面处理剂主要成分是环氧树脂,其耐温性较差,在300℃就开始分解,表面处理剂的分解将导致石英纤维与硅树脂界面作用力降低,石英纤维/硅树脂高温力学性能明显下降。

技术实现思路

1、为了解决石英纤维浸润剂高温分解而引起石英纤维/硅树脂复合材料高温力学性能下降的问题,本发明提供一种改性石英纤维的制备方法及在耐高温高强度石英纤维/硅树脂复合材料中的应用,以提高石英纤维/硅树脂复合材料的力学性能及高温力学性能保留率。

2、为了实现上述目的,本发明采取以下技术方案:

3、一种改性石英纤维的制备方法,包括以下步骤:

4、步骤一、将裁剪好的石英纤维布置于丙酮中回流,结束后采用丙酮洗涤2~3次,真空干燥,反复回流-清洗-干燥三次获得清洗干净的去除浸润剂的石英纤维,然后将其置于稀硝酸溶液中反应,反应结束后采用四氢呋喃清洗并真空干燥,得到羟基化石英纤维;

5、步骤二、将羟基化石英纤维置于四氢呋喃中,然后向其中加入含氢硅烷和催化剂加热反应,反应结束后自然降至室温;

6、步骤三、向步骤二的反应体系中缓慢滴加稀盐酸溶液并加热反应,反应结束后使用无水乙醇洗涤、干燥得到改性石英纤维。

7、进一步的,步骤一中,石英纤维与稀硝酸溶液质量比为100:50~200,稀硝酸溶液浓度为0.5~2.0mol/l,反应温度为60~90℃,反应时间为6~12小时。

8、进一步的,所述石英纤维与回流用丙酮的质量比为100:50~200,回流温度为45~60℃,回流时间为8~12小时。

9、进一步的,步骤一中,真空干燥的真空度为-0.1~-0.06mpa,温度为30~50℃,干燥时间为4~8小时。

10、进一步的,步骤二中,所述石英纤维质量与四氢呋喃的质量比为100:150~300;石英纤维与含氢硅烷的质量比为100:2~10;所述催化剂与含氢硅烷的质量比为0.01~0.5:100,反应温度为60~80℃,反应时间为2-8小时。

11、进一步的,所述含氢硅烷为甲基苯基硅烷、二甲基硅烷和苯基硅烷的组合物,三者质量比为5~20:5~15:3~20;所述催化剂包括氯铂酸、karstedt催化剂中的一种或多种的组合。

12、进一步的,步骤三中,所述稀盐酸溶液浓度为0.02~0.05mol/l,稀盐酸溶液质量与石英纤维质量比为5~15:100,滴加速率为2~5ml/min,应温度为50~80℃,反应时间为4~12小时。

13、一种所述的制备方法制备的改性石英纤维的应用,包括以下步骤:将羟基硅树脂60-80℃加热2-4h,融化后涂覆在改性石英纤维布上获得预浸料,预浸料中硅树脂的含量为30%-45%。将预浸料通过真空模压成型,高温固化得到高强度改性石英纤维/硅树脂复合材料。

14、进一步的,所述羟基硅树脂,羟基值含量为3~8%,苯基含量为25%~50%,有机基团摩尔数与硅原子摩尔比为1.1~1.25:1,树脂软化点50~60℃。

15、进一步的,真空模压成型的真空度≤0.1mpa,固化制度为120℃加热1h,然后加压至10~20mpa,保持压力不变,150℃加热1h,200℃加热2h,250℃加热4h,冷却至室温脱模获得改性石英纤维/硅树脂复合材料。

16、与现有技术相比,本发明具有以下益效果:

17、(1)本发明首先采用丙酮溶液清洗石英纤维布,能更好的去除石英纤维表面耐温性能差的浸润剂;随后将石英纤维布置于稀硝酸中反应,硝酸可以与石英纤维的二氧化硅反应,在石英纤维表面生成更多的硅羟基,更有利于下一步改性;

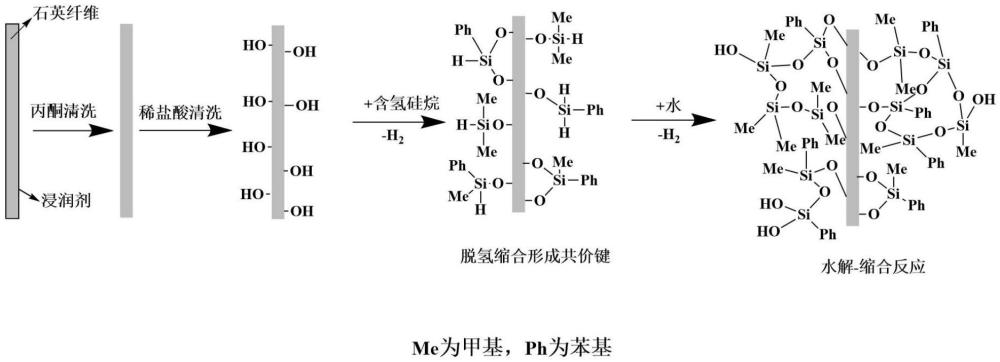

18、(2)含氢硅烷与石英纤维表面羟基脱氢反应形成共价键,反应活性高可以提高石英纤维改性效率;氢硅烷在稀盐酸的催化下发生水解-缩合反应进一步改性石英纤维,提高改性效率同时也提高含氢硅烷使用率,反应原理示意图如图2所示;

19、(3)硅烷改性石英纤维,能更好的提高石英纤维与硅树脂基体的结合力,进而提高复合材料的室温力学性能。同时硅烷改性的石英纤维具有良好的耐热性能,高温不易分解,有利于提高复合材料高温力学性能。

20、(4)本发明采用真空模压将改性石英纤维布与硅树脂基体进行复合,操作简单且有利于改性石英纤维布与硅树脂基体的结合,进而获得兼具优异的力学性能和耐热性能的改性石英纤维/硅树脂复合材料。

21、本发明的制备方法操作简单,制备的改性石英纤维/硅树脂复合材料具有优异的力学性能、耐温性以及高温力学性能,可用于制备耐高温天线罩。

技术特征:

1.一种改性石英纤维的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于:步骤一中,石英纤维表面浸润剂的去除方法为:将石英纤维置于丙酮中回流,然后使用丙酮清洗,真空干燥,反复回流-清洗-干燥得到去除浸润剂的石英纤维。

3.根据权利要求1所述的制备方法,其特征在于:所述石英纤维与回流用丙酮的质量比为100:50~200,回流温度为45~60℃,回流时间为8~12小时。

4.根据权利要求1所述的制备方法,其特征在于:步骤一中,石英纤维与稀硝酸溶液质量比为100:50~200,稀硝酸溶液浓度为0.5~2.0mol/l,反应温度为60~90℃,反应时间为6~12小时。

5.根据权利要求1所述的制备方法,其特征在于:步骤一中,真空干燥的真空度为-0.1~-0.06mpa,温度为30~50℃,干燥时间为4~8小时。

6.根据权利要求1所述的制备方法,其特征在于:步骤二中,所述石英纤维质量与四氢呋喃的质量比为100:150~300;石英纤维与含氢硅烷的质量比为100:2~10;所述催化剂与含氢硅烷的质量比为0.01~0.5:100,反应温度为60~80℃,反应时间为2-8小时。

7.根据权利要求1或6所述的制备方法,其特征在于:所述含氢硅烷为甲基苯基硅烷、二甲基硅烷和苯基硅烷的组合物,三者质量比为5~20:5~15:3~20;所述催化剂包括氯铂酸、karstedt催化剂中的一种或多种的组合。

8.根据权利要求1所述的制备方法,其特征在于:步骤三中,所述稀盐酸溶液浓度为0.02~0.05mol/l,稀盐酸溶液质量与石英纤维质量比为5~15:100,滴加速率为2~5ml/min,应温度为50~80℃,反应时间为4~12小时。

9.一种权利要求1-8任一权利要求所述的制备方法制备的改性石英纤维的应用,其特征在于,包括以下步骤:将羟基硅树脂加热融化涂覆在改性石英纤维布上获得预浸料,将预浸料通过真空模压成型,高温固化得到高强度改性石英纤维/硅树脂复合材料。

10.根据权利要求9所述的应用,其特征在于:所述羟基硅树脂,羟基值含量为3~8%,苯基含量为25%~50%,有机基团摩尔数与硅原子摩尔比为1.1~1.25:1,树脂软化点50~60℃。

技术总结

本发明公开一种改性石英纤维的制备方法及在复合材料中的应用,属于石英纤维增强硅树脂复合材料技术领域,所述方法为将石英纤维布用丙酮反复回流‑清洗‑干燥,除去石英纤维表面浸润剂;将清洗后的石英纤维置于稀硝酸中反应,对石英纤维进行羟基化;将羟基化石英纤维置于四氢呋喃中,加入含氢硅烷与催化剂加热反应,再向反应体系中缓慢滴加稀盐酸溶液,反应结束后洗涤、干燥获得改性石英纤维;将改性石英纤维与羟基硅树脂复合通过真空模压成型制备获得改性石英纤维/硅树脂复合材料。本发明的制备方法操作简单,能够在保持石英纤维增强硅树脂优异耐高温性能的同时,提高其力学性能,尤其是高温力学性能。

技术研发人员:吴谦,李冰,李树茂,刘丽,黄玉东

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!