一种羟基硅胶及其制备方法与流程

本发明涉及硅油合成,具体涉及一种羟基硅胶及其制备方法,属于有机硅。

背景技术:

1、环氧硅油、氨基硅油是各类改性有机硅柔顺剂早期最经典最有效的硅油代表,目前其主要的合成制备方式为开环共聚法,采用二甲基混合环体(dmc)或八甲基环四硅氧烷(d4)和环氧(或氨基)封头剂在碱性催化剂条件下高温聚合并通过真空脱低浓缩来完成。产品合成过程工序时间长,能耗高,且产品很难做到低环体标准(环保要求严格欧盟法规出台低环体限制),产品的结构由于原料的限制(环氧单体和氨基单体封头剂原料结构市场供应单一有限)难以满足客户对产品风格多样化的需求(亲水,蓬松,耐高温,高回弹等)。基于上述产业需求存在的合成技术问题,开发一种具有反应性、低环体且易于工业化生产的多功能中间体原料对于改性硅油柔软剂显得更加经济有效益。

技术实现思路

1、本发明提供一种制备反应性、低环体易于工业化生产的功能性有机硅聚合物。

2、针对上述技术问题,本发明提供一种羟基硅胶的制备方法,所述的制备过程包含如下步骤:

3、将催化剂与二烷氧基偶联剂加入至羟基封端聚二甲基硅氧烷中,在氮气保护下升温反应,控制反应温度并真空脱低至达到一定的粘度后,氮气泄真空后得到羟基硅胶。

4、所述的羟基封端聚二甲基硅氧烷为羟基硅油、线性体、低粘107胶中的一种或几种,其中,羟基硅油特指粘度为10-50cts的羟基封端聚二甲基硅氧烷,线性体特指粘度为50-150cts的羟基封端聚二甲基硅氧烷,低粘107胶特指粘度为150-2000cts的羟基封端聚二甲基硅氧烷。

5、所述的羟基封端聚二甲基硅氧烷使用前经干燥脱水至含水量低于100ppm;干燥脱水所用干燥剂包含无水硫酸钠、无水氯化钙、分子筛、变色硅胶、活性氧化铝中的一种或几种;干燥温度为5~110℃。

6、所述的催化剂为采用四甲基氢氧化铵制备的聚二甲基硅氧烷聚合物、采用四乙基氢氧化铵制备的聚二甲基硅氧烷聚合物、采用氢氧化钾制备的聚二甲基硅氧烷聚合物、磷腈碱配体p4-叔丁基、甲醇钠中的一种或几种混合物。其中,作为碱性催化剂制备的聚二甲基硅氧烷聚合物更有利于合成反应的进行。由于有机硅本体对无机和有机化合物都具有较难的相容性,单独的碱性催化剂对合成当中有机硅中间体或聚合物原料溶解性极差,造成反应体系分散性不佳,催化效果不理想;而作为碱性催化剂制备的聚二甲基硅氧烷聚合物与有机硅原料本体(中间体或聚合物)是同类体,两者兼容性极好,在反应聚合单体当中分散性极佳,催化位点均匀活性高,因此能加快催化效率,缩短反应时间,提高聚合度。

7、所述的二烷氧基偶联剂为二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、二乙基二甲氧基硅烷、二乙基二乙氧基硅烷、二甲基二丙氧基硅烷、二苯基二甲氧基硅烷、甲基苯基二甲氧基硅烷中的一种或几种。作为高分子羟基聚二甲基硅氧烷聚合物传统合成工艺,主要通过羟基和羟基之间在高温体系下的缩合(产生水)共聚而成,不仅能耗高,催化剂用量大,且极易裂解生成环体。本发明采用的二烷氧基偶联剂通过羟基和烷基的缩合(产生醇,甲醇/乙醇),低沸沸点低,反应能垒降低,缩合工艺条件更加温和,反应所需要的催化剂也更低,大大降低了反应能耗和副反应,低环体更少。

8、所述的催化剂用量为0.~2000ppm;所述的二烷氧基偶联剂用量为羟基封端聚二甲基硅氧烷质量的0.01~20%;反应温度为20~80℃;脱低后物料粘度为5000-2000000 mpa.s;羟基硅胶羟值含量为0.001%~0.150%;低环体含量d4<0.1%、d5<0.2%、d6<0.3%。作为优选,催化剂用量为1~500ppm;二烷氧基偶联剂用量为羟基封端聚二甲基硅氧烷质量的0.01~10%;脱低温度为20~50℃;作为优选,脱低后物料粘度控制为10000-1000000 mpa·s;羟基硅胶羟值含量为0.002%~0.120%;低环体含量d4<0.1%、d5<0.1%、d6<0.2%。

9、本发明的又一技术方案是将所述的羟基硅胶用于制备环氧硅油中,即作为在制备环氧硅油中的中间体。

10、所述环氧硅油中包含以3-缩水甘油醚氧丙基三甲氧基硅烷、3-缩水甘油醚氧丙基甲基二甲氧基硅烷、3-缩水甘油醚氧丙基三乙氧基硅烷、3-缩水甘油醚氧丙基甲基二乙氧基硅烷、2-(3,4-环氧环己烷基)乙基三乙氧基硅烷、2-(3,4-环氧环己烷基)乙基甲基二乙氧基硅烷、2-(3,4-环氧环己烷基)乙基三甲氧基硅烷、2-(3,4-环氧环己烷基)乙基甲基二甲氧基硅烷中的一种或几种混合物为硅烷单体合成的环氧基改性聚二甲基硅氧烷。

11、本发明的又一技术方案是将所述的羟基硅胶用于制备氨基硅油中,即作为在制备氨基硅油中的中间体。

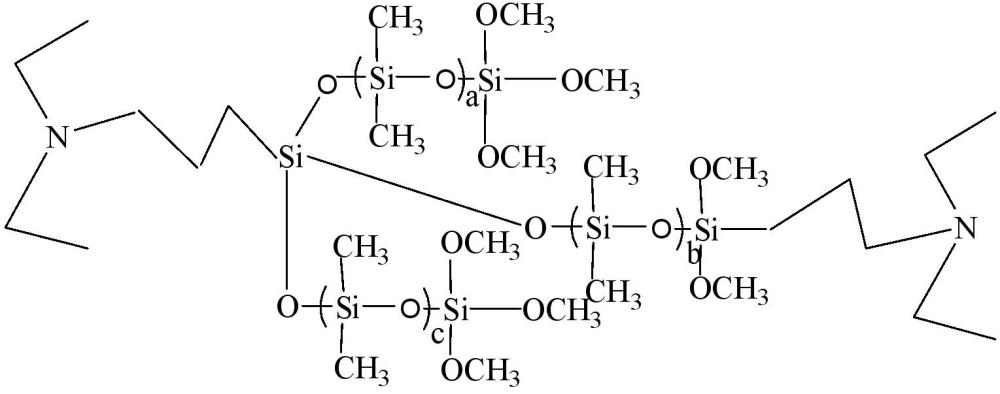

12、所述氨基硅油中包含以n-n二乙基氨丙基三甲氧基硅烷、n-n二甲基氨丙基三甲氧基硅烷、3-(n,n-二甲基胺丙基)-氨丙基甲基二甲氧基硅烷、四甲基铵硅烷醇、n-n二乙基氨丙基三乙氧基硅烷、哌嗪基丙基甲基二甲氧基硅烷、四甲基二丙烯三胺基丙基甲基二甲氧基硅烷、n-n二乙基氨丙基甲基二甲氧基硅烷、n,n-二甲基丙二胺基丙基甲基二甲氧基硅烷、n-n二乙基氨丙基三甲氧基硅烷、3-(n-环己胺)丙基甲基二甲氧基硅烷中的一种或几种混合物为硅烷单体合成的氨基改性聚二甲基硅氧烷。

13、本发明利用二烷氧基偶联剂与羟基封端聚二甲基硅氧烷极易缩合的特性采用高活性催化剂在低温下(最低小于80℃)真空缩合聚合平衡工艺,大大降低了能耗和工序,且可避免高温缩聚后降温,便于连续化反应,更利于工业化生产;同时通过控制催化剂用量,可以避免过多催化剂和过高温度使得高聚物解聚成高环体,产品合成收率更高,环体更低。

技术特征:

1.一种羟基硅胶的制备方法,其特征在于,所述的制备过程包含如下步骤:

2.根据权利要求1所述的羟基硅胶的制备方法,其特征在于,所述的羟基封端聚二甲基硅氧烷为羟基硅油、线性体、低粘107胶中的一种或几种,其中,羟基硅油粘度为10-50cts,线性体粘度为50-150cts,低粘107胶粘度为150-2000cts。

3.根据权利要求1所述的羟基硅胶的制备方法,其特征在于,所述的羟基封端聚二甲基硅氧烷使用前经干燥脱水至含水量低于100ppm;干燥脱水所用干燥剂包含无水硫酸钠、无水氯化钙、分子筛、变色硅胶、活性氧化铝中的一种或几种;干燥温度为5~110℃。

4.根据权利要求1所述的羟基硅胶的制备方法,其特征在于,所述的催化剂为采用四甲基氢氧化铵制备的聚二甲基硅氧烷聚合物、采用四乙基氢氧化铵制备的聚二甲基硅氧烷聚合物、采用氢氧化钾制备的聚二甲基硅氧烷聚合物、磷腈碱配体p4-叔丁基、甲醇钠中的一种或几种混合物,所述的催化剂用量为0.5~2000ppm。

5.根据权利要求1所述的羟基硅胶的制备方法,其特征在于,所述的二烷氧基偶联剂为二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、二乙基二甲氧基硅烷、二乙基二乙氧基硅烷、二甲基二丙氧基硅烷、二苯基二甲氧基硅烷、甲基苯基二甲氧基硅烷中的一种或几种;所述的二烷氧基偶联剂用量为羟基封端聚二甲基硅氧烷质量的0.01~20%。

6.根据权利要求1所述的羟基硅胶的制备方法,其特征在于,反应温度为20~80℃;脱低后物料粘度为5000-2000000 mpa.s。

7.根据权利要求1-6任一项所述的羟基硅胶,其特征在于,所述羟基硅胶羟值含量为0.001%~0.150%;低环体含量d4<0.1%、d5<0.2%、d6<0.3%。

8.权利要求7所述的羟基硅胶在制备环氧硅油中的应用,其特征在于,所述环氧硅油中包含以3-缩水甘油醚氧丙基三甲氧基硅烷、3-缩水甘油醚氧丙基甲基二甲氧基硅烷、3-缩水甘油醚氧丙基三乙氧基硅烷、3-缩水甘油醚氧丙基甲基二乙氧基硅烷、2-(3,4-环氧环己烷基)乙基三乙氧基硅烷、2-(3,4-环氧环己烷基)乙基甲基二乙氧基硅烷、2-(3,4-环氧环己烷基)乙基三甲氧基硅烷、2-(3,4-环氧环己烷基)乙基甲基二甲氧基硅烷中的一种或几种混合物为硅烷单体合成的环氧基改性聚二甲基硅氧烷。

9.权利要求7所述的羟基硅胶在制备氨基硅油中的应用,其特征在于,所述氨基硅油中包含以n-n二乙基氨丙基三甲氧基硅烷、n-n二甲基氨丙基三甲氧基硅烷、3-(n,n-二甲基胺丙基)-氨丙基甲基二甲氧基硅烷、四甲基铵硅烷醇、n-n二乙基氨丙基三乙氧基硅烷、哌嗪基丙基甲基二甲氧基硅烷、四甲基二丙烯三胺基丙基甲基二甲氧基硅烷、n-n二乙基氨丙基甲基二甲氧基硅烷、n,n-二甲基丙二胺基丙基甲基二甲氧基硅烷、n-n二乙基氨丙基三甲氧基硅烷、3-(n-环己胺)丙基甲基二甲氧基硅烷中的一种或几种混合物为硅烷单体合成的氨基改性聚二甲基硅氧烷。

技术总结

本发明提供一种羟基硅胶及其制备方法,将羟基封端聚二甲基硅氧烷进行预先干燥处理;然后将催化剂与二烷氧基偶联剂加入至处理后的原料当中并在氮气保护下升温,控制反应温度并脱低直至达到一定的粘度;其次氮气泄真空,加入特种氨基硅烷,加完料升温并保温搅拌反应数小时;反应结束后加入反应终止剂,保温一定时间后冷却降温即得产品。该亲水氨基硅油合成原料易得,环体极低,且无溶剂反应,对当前有机硅材料低环体产品要求,低VOC限制以及亲水型功能硅油迫切需求响应非常契合,合成工艺路线易于工业化生产,且该方法合成的亲水氨基硅油产品手感特别滑爽、细腻有弹性,并且黄变性极低,常可用于纺织后整理助剂和日化护理添加剂等领域。

技术研发人员:李书兵,毕施明,孙刚,张保根,冯阳宁,史明慧

受保护的技术使用者:湖北兴瑞硅材料有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!